天然气热风炉在干燥行业中的节能应用

2012-07-26张丽丽

张丽丽,姜 谋

(1.浙江省能源与核技术应用研究院,浙江 杭州310012;2.新奥燃气控股有限公司,河北 廊坊065001)

0 引言

干燥设备其能耗约占全国总能耗的12%,涉及国民经济的广泛领域[1]。我国每年机械化干燥消耗大量煤炭资源,2008年耗煤342 Mt[2]。

目前国内大部分干燥设备热源来自于蒸汽或导热油为介质的热量传递,采用的燃料以煤炭为主,普遍存在设备庞大、环节多、远距离输送跑冒滴漏及管道损失等问题。在换热环节存在介质温度低、生产效率低、热量浪费严重的现象[3]。干燥过程的热效率一般均较低,为30%~60%[4]。因此,干燥行业具有巨大的节能空间。同时,煤炭燃烧过程排放大量SO2、NOx和粉尘等污染物,对环境危害巨大,是减排的重点对象。

天然气是一种高效、清洁的优质能源,燃烧过程基本不排放SO2和粉尘。而且,与煤炭和石油相比,可减排约60%的CO2和50%的NOx。然而,在我国一次能源结构中,煤炭所占比例高达60%以上,而天然气所占比例仅4%左右,远远低于世界23.5%的平均水平[5]。因此,提高天然气在能源构成中的比重,是我国经济与环境可持续发展的重要途径之一。

国家能源局指出,为推进“十二五”期间能源优化工作,需要大力发展天然气,到“十二五”末期,天然气利用规模达到2 600亿m3,在能源消费结构中的比例从目前的3.9%提高到8.3%左右[6]。因此,未来几年对天然气的消费量将以每年25%的速度递增。随着我国“西气东输”、“海气登陆”、“液化天然气上岸”和“俄罗斯天然气南输”等为代表的重大开发项目的实施,天然气必将起到推动我国能源结构优化、减少污染物排放的重要作用。

在干燥行业,采用天然气燃料替代传统的煤炭,具有干燥介质温度高、热效率高、系统简单可靠、污染物排放低等特点,节能和环保优势非常明显。然而,目前天然气在干燥行业的应用不多,相关的试验和实践较少。

本文介绍了某生物制药公司热风干燥系统的改造项目,采用天然气为燃料的直燃热风炉代替了原蒸汽换热器,解决了原系统出力不足的问题,大幅提高了系统热效率,为进一步推动天然气在干燥行业的应用提供实践经验。

1 改造项目概况

山东某生物制药公司以粮食为原料提炼生物药品,在生产过程中有大量的尾料需要烘干,作为生物质饲料的原料。该公司原采用热电厂的管道蒸汽作为热源,干燥介质为空气。如图1所示,整个干燥系统主要由蒸汽、换热器和回转干燥筒组成。冷空气进入换热器,被管道蒸汽加热后,温度达到150℃左右,进入回转干燥筒。在生产中,可根据实际需要,调节蒸汽流量和冷凝水流量,来调整干燥介质温度。原干燥系统运行参数见表1。

表1 原干燥系统运行参数

图1 原干燥系统示意

经过长期运行,发现原干燥系统存在以下问题:

(1)原系统设计出口热风(干燥介质)温度为170℃,但由于热力蒸汽经长距离管输后,至换热器前温度已经下降至170℃。经换热后,只能得到150℃左右的出口热风,干燥能力受到影响。尤其在冬季,受环境温度影响,出口热风温度更低,干燥能力直线下降,严重影响企业正常生产。

(2)企业为提高出口热风温度,在实际运行中,将蒸汽阀和疏水阀调至最大,以增加蒸汽流量和加速冷凝水排出,导致冷凝水温度和含汽率分别高达130℃和15%,部分蒸汽未完全冷凝即被排出换热器,造成蒸汽的热利用率降低。

(3)由于企业无锅炉,换热器排出的冷凝水无法回收利用,从而造成大量余热浪费。

2 天然气热风炉干燥系统

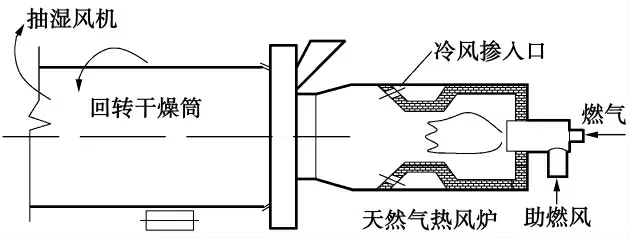

为克服原干燥系统的不足,提出采用天然气直燃热风炉代替原蒸汽换热器的改造方案,直接采用天然气燃烧烟气作为干燥介质。改造后的干燥系统如图2所示,主要由燃烧器、天然气热风炉和回转干燥筒等组成。天然气在绝热燃烧室内燃烧,产生温度大于1 300℃的高温烟气。离开燃烧室后,在混合室与大量冷空气混合,温度降至180℃左右后,进入回转干燥筒。天然气热风炉干燥系统的设计参数见表2,燃料采用西气东输管道天然气,成分分析见表3。

图2 天然气直燃热风炉干燥系统

表2 天然气热风炉设计参数

表3 天然气成分分析

天然气燃烧器如图3所示,采用旋流扩散式结构。助燃空气经过轴向叶片,形成旋流,天然气从中心管小孔中高速射出,边混合边燃烧。由于二次风是旋转的,扰动强烈,可加强天然气与空气的混合,强化燃烧。旋转射流在中心形成回流区,回卷高温烟气,起到稳燃作用。燃烧区域采用绝热的多孔成型耐火砖,提高燃烧温度,进一步促进稳燃和燃尽。燃烧器功率为1.4 MW,采用PID控制,通过调节燃气流量,控制混合风温度。

图3 天然气燃烧器示意

3 改造效果及节能分析

3.1 运行效果

经过实际运行发现,天然气直燃热风炉干燥系统运行稳定可靠,各项参数均达到了设计指标。实际耗气量为115 Nm3/h,干燥介质温度可达180℃以上。

与原系统相比,改造后的天然气直燃干燥系统具有以下优势:

(1)干燥介质温度不受热载体(蒸汽)温度的限制,很容易提高到180℃以上。且不再受蒸汽管网温度波动的影响,干燥介质温度稳定,企业生产力增强,产量提高20%以上。

(2)干燥介质温度采用PID自动控制,可以根据物料水份含量灵活调节,干燥品质得到保证。

(3)干燥系统中不存在冷凝水造成的余热浪费现象,系统热效率提高,运行成本大大降低。

3.2 节能效果分析

原干燥系统以蒸汽为热源,系统能流如图4所示。由图可见,采用蒸汽为热源的干燥系统热转换环节较多,蒸汽产生、输送和使用三个过程都存在热损失,分别为锅炉热损失、蒸汽输送管损和换热器热损失。

图4 以蒸汽为热源的干燥系统能流

其中,原干燥系统各项热损失为:(1)燃煤锅炉热效率约为70%;(2)蒸汽输送管损约为8%;(3)170℃和130℃时饱和蒸汽焓分别为2 768 kJ/kg和2 720 kJ/kg,饱和水焓为546 kJ/kg,则蒸汽放热量为1 896 kJ/kg,换热器热效率为68.5%。因此,以蒸汽为热源的干燥系统总热效率为44.1%。

改造后的天然气直燃热风炉干燥系统中,只存在两部分热损失,分别为天然气燃烧热损失和炉体散热损失。天然气直燃炉采用绝热炉体,火焰温度高于1 300℃,保证了天然气的完全燃烧,燃烧效率为98%左右;高温烟气离开燃烧室后,与大量冷空气进行混合,在此过程中炉体散热损失很少,可忽略不计。因此,天然气热风炉干燥系统的总热效率可达96%以上,与原蒸汽为热源的干燥系统相比,热效率提高了52%,节能效果显著。

3.3 经济效益和社会效益

按天然气热值36 216 kJ/Nm3、热风炉系统热效率96%计,干燥系统理论天然气用量为130 Nm3/h。然而在实际运行中,天然气热风炉系统热效率高于96%,天然气用量约为115 Nm3/h。

天然气价格为3.3元/Nm3,小时耗气量115 Nm3/h,则燃料费用为379.5元/h;蒸汽价格为180元/t,耗量2.5 t/h,则热力费用为450元/h。单条生产线按每年运行330 d、每天24 h计,则每年可节约燃料费用55.8万元,经济效益非常可观。.

通过天然气直燃热风炉干燥系统改造,每年可节约2 904 t标煤,减少CO2排放8 073 t,减少SO2排放58.1 t,减少NOx排放17.4 t。以干燥行业年耗煤342 Mt计,若将这一技术推广,将全国60%的燃煤干燥系统改造为天然气直燃热风炉,则每年可节约205 Mt标煤,减少CO2排放570 t,减少SO2排放4.1 Mt,减少NOx排 放1.2 Mt,产 生 巨 大 的社 会效益。

4 结论

将某台采用蒸汽作为热源的回转干燥炉改造为天然气直燃热风炉,取得了以下改造效果:

(1)干燥介质温度可达到180℃以上,温度稳定,使企业产量提高20%;

(2)干燥介质的温度可根据生物质饲料所含水分自动调节,确保了干燥品质;

(3)系统中不存在管损和冷凝水造成的余热浪费现象,热损失减少,热效率由改造前的44%提高到96%以上,提高了52%。

(4)通过天然气直燃热风炉干燥系统改造,每年可节约2 904 t标煤,减少CO2排放8 073 t,减少SO2排放58.1 t,减少NOx排放17.4 t。产生巨大的社会效益。

[1]李海霞,朱跃钊,廖传华.可再生能源在干燥设备中的应用[J].干燥技术与设备,2009,7(5):228-232.

[2]张德元.浅谈干燥设备系统的节能减排[J].化工机械,2009,36(3):195-199.

[3]朱宇龙,陆涛,青俊,等.小型燃煤蒸汽锅炉节能技术分析[J].节能技术,2010,28(6):569-572.

[4]曹正芳.干燥过程的节能途径[J].节能技术,2000,18(1):21-22.

[5]中国统计年鉴:2009[M].北京:中国统计出版社,2009.

[6]何文渊,何庆华.加快我国天然气工业发展的有关问题[J].中国能源,2004,26(1):23-28.