轴重30 t重载线路钢轨接头夹板抗弯刚度研究

2012-07-26蒋金洲

张 欢,蒋金洲

(中国铁道科学研究院铁道建筑研究所,北京 100081)

目前我国重载铁路货车的轴重为25 t,与重载铁路强国澳大利亚、美国和加拿大等国相比,还存在着一定的差距。为适应国民经济的发展,正开展轴重30 t重载铁路研究。要求轨道结构应与高轴重相匹配,尤其是接头区的轨道结构。

钢轨接头是用接头夹板和接头螺栓将两根钢轨连接在一起的。由于存在轨缝λ和夹板抗弯刚度比ξ(夹板抗弯刚度占钢轨母材抗弯刚度的比例)只有1/4~1/3,车轮通过时,将产生剧烈冲击,钢轨承受的冲击力约是无接头处钢轨的2~3倍[1-2]。在速度相同情况下,轴重越大,冲击力越大,对轨道结构和下部基础破坏力越大。因此,钢轨接头是轨道结构的一个薄弱环节。国内外学者对钢轨接头受力、结构强度等进行了大量的研究与分析,并提出了一些改进建议[4-6]。研究和实践表明,提高钢轨接头夹板抗弯刚度是减少车轮冲击,延长接头区轨道结构使用寿命的最有效途径。

1 钢轨接头受力及变形特点

车轮到达接头轨缝时,送轮轨将承受轮重垂直力P和轮轨水平力Q作用。轮重垂直力P使送轮轨轨端下挠,轨缝形成台阶(如图1中的z);轮轨水平力Q使送轮轨轨端外翻或内倾,轨缝在平面上形成错牙(如图2中的δ)。

由于接头区轨道的受力和变形主要源自于车轮的垂向作用,因此本文研究垂向受力,暂不考虑横向受力和变形的情况。

图1 台阶示意图

图2 错牙示意图

同一接头,在车轮相同速度的情况下,轮重垂直力P越大,则台阶值z越大,通过轨缝λ越大,迎轮轨轨端形成的冲击荷载P1越大。冲击荷载P1是引起轨头破损、螺栓孔裂纹和接头轨枕裂纹的主要原因,同时将导致道床较大的振动加速度,致道砟破碎、道床沉陷、边坡坍塌。

运营速度不变,提高列车轴重,则轮重垂直力P增大,夹板接头减少冲击荷载P1的最有效措施之一就是提高夹板的竖向抗弯刚度,以减少台阶z值。

2 钢轨接头受力有限元分析方法

2.1 计算参数

采用1对1 m长的接头夹板和2根0.896 m长的钢轨组成计算模型。轨枕间距为a=600 mm,接头轨缝为8 mm,位于两轨枕中间,如图1所示。

这里钢轨和接头夹板的弹性模量取为2.1×105MPa,泊松比取为0.3,密度取为7.8 ×10-6kg/mm3,钢轨与夹板之间的摩擦系数取为0.4;轨下支承刚度取为60 kN/mm。对于接触单元的罚刚度因数设成0.1以便于非线性计算收敛。垂向力分别取为2.5倍的静轮重,即:312.5 kN(25 t轴重)和375 kN(30 t轴重),作用在轨缝左侧轨顶中间。

艺体类术课与技能技巧课程:不断加大学生自学自训的任务与要求,以获得核心技能技巧或技能技巧的核心环节在技能技巧形成过程中的迁移能力并进行自学自训为主要目标。

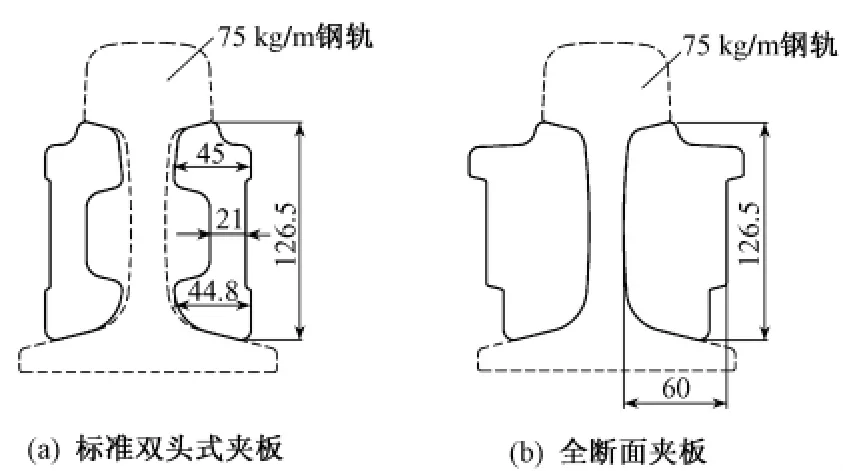

目前我国重载铁路75 kg/m接头夹板主要有两种:标准双头式夹板(TB/T 2342.4—1993)和全断面夹板,如图3所示。标准75 kg/m钢轨的水平轴惯性矩为4.496×10-5m4,1对标准双头式夹板的截面积为7.694 ×10-3m2,水平轴惯性矩为1.062 ×10-5m4,为钢轨水平轴惯性矩的23.6%;1对全断面夹板的截面积为1.315×10-2m2,水平轴惯性矩为1.377×10-5m4,为钢轨水平轴惯性矩的30.6%;夹板材料为 B7钢,屈服强度σs=520 MPa。

2.2 模型所用单元类型

该计算模型采用MESH200单元用映射方法划分钢轨截面和接头夹板截面,然后用实体单元SOLID45将划分好网格的钢轨截面和接头夹板截面拉伸成实体。用弹簧单元COMBIN14模拟轨下弹性支承。钢轨与接头夹板的接触面采用目标单元TARGE170和接触单元CONTA173组成的“接触对”来模拟。

图3 75 kg/m夹板外围尺寸(单位:mm)

2.3 实体单元介绍

SOLID45单元为三维实体单元,每个单元有8个节点,每个节点3个自由度,每个单元总共有24个自由度。单元的节点位移列阵{δ}e和节点力列阵{F}e分别为

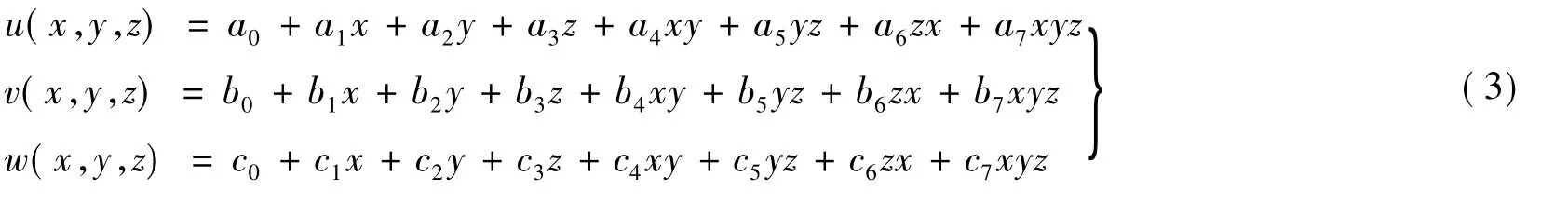

该单元有8个节点,因此每个方向的位移场可以设定8个待定系数,根据确定位移模式的基本原则(从低阶到高阶、唯一确定性),选取该单元的位移模式为

可由节点条件确定出待定系数 (ai,bi,ci),i=0,1,2,…,8,再代回式(3)中可整理出该单元的形状函数矩阵,得到该单元的形状函数后,就可以按照有限元分析的标准过程推导相应的几何矩阵、刚度矩阵、节点等效载荷矩阵以及刚度方程等。

2.4 接触算法

接触问题是一种高度非线性行为,当两个分离的表面相互碰触并互切时,就称它们处于接触状态。一般情况下处于接触状态的表面具有不相互穿透、能够传递法向压力和切向摩擦力、不传递法向拉力的特点,因此接触表面可以自由地分开并相互远离。

对于接触问题的分析,为了阻止接触表面相互穿透,这两个表面间必须建立一种接触约束。由于接触问题边界条件事先未知,无法直接使用自然变分原理,故需要采用约束变分原理来建立接触约束。约束变分原理是将位移函数应事先满足的附加条件,引入泛函,变为无附加条件的变分原理。

罚函数法是通过接触弹簧建立两个接触面之间的关系,这个接触弹簧的刚度就是接触刚度。其表达式为

式中,δΨ为构造泛函的变分,ε为接触刚度(N代表法向,D代表切向),μ为接触间隙(N代表法向,D代表切向)。

仅考虑法向接触压力,罚函数方法中接触压力定义如下

法向接触刚度εN越大,接触表面的侵入越少。然而,若该值太大,会导致收敛困难。该方法比较适合于显式时间积分算法情形。

2.5 模型的建立

将75 kg/m标准双头式夹板(TB/T 2342.4—1993)和75 kg/m既有全断面夹板分别建立有限元模型进行计算。将钢轨和接头夹板建立成三维实体模型,不考虑螺栓力的影响,分别加载25 t轴重和30 t轴重冲击力大小的垂向力进行受力分析。

2.6 计算结果

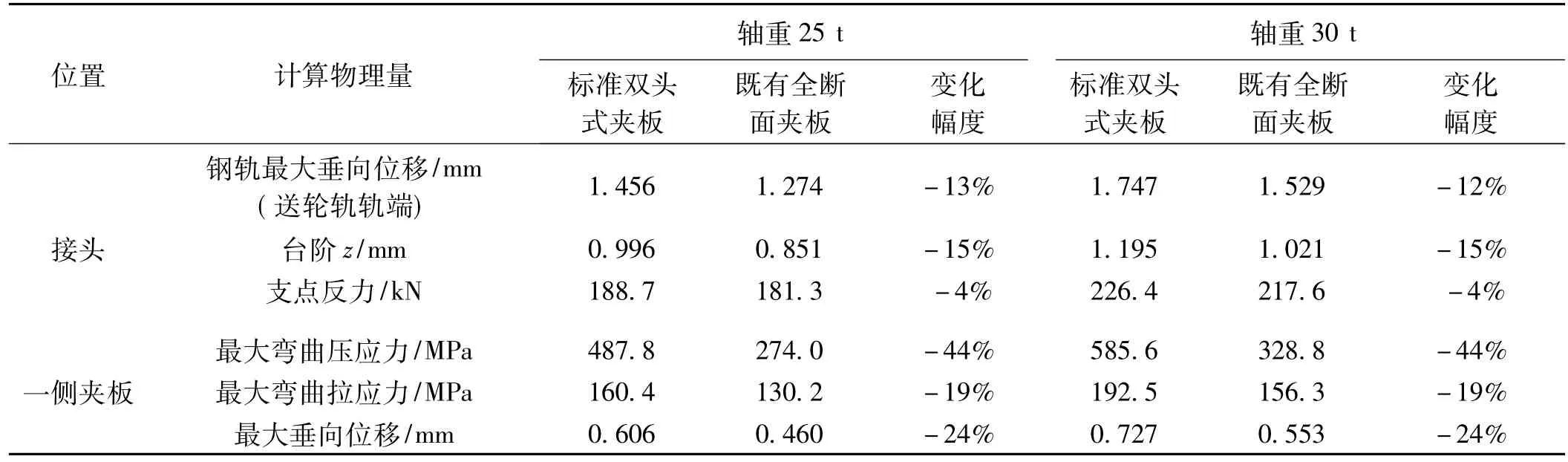

两种轴重情况下,车轮通过两种接头夹板时受力及变形分析结果如表1所示。

表1 不同轴重情况下两种夹板计算结果

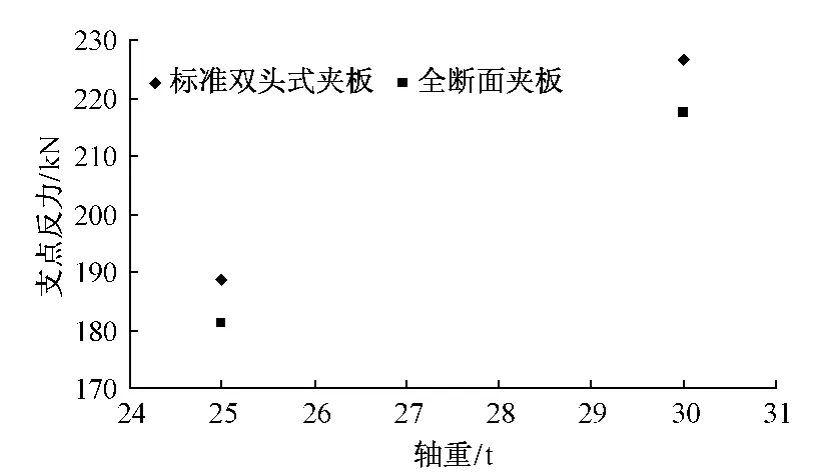

为了比较直观地看出标准双头式夹板与既有全断面夹板受力及变形的区别,将钢轨接头处支点反力计算结果在同一坐标系下画出来,如图4所示。

图4 支点反力与轴重关系

从表1和图3中可看出,75 kg/m标准双头式夹板和75 kg/m既有全断面夹板在列车轴重由25 t吨提高到30 t时,钢轨最大垂向位移、接头台阶、支点反力、夹板最大垂向位移及夹板的最大弯曲应力等都提高了20%左右,轨道结构将承受较大的荷载,因此,应加强接头夹板的结构强度。

通过表1可以看出同样轴重情况下,既有全断面夹板比双头式夹板钢轨最大垂向位移要小13%左右,台阶要小15%左右,支点反力要小4%左右,最大位移要小24%左右,最大弯曲应力要小44%左右,最大弯曲拉力要小19%左右。可以看出,既有全断面夹板的力学性能要优于标准双头式夹板。同时在30 t轴重情况下标准双头式夹板的最大弯曲压应力σz=585.6 MPa,超过材质屈服强度(520 MPa),因此,75 kg/m标准双头式夹板不能适应30 t轴重的运营要求。

3 夹板抗弯刚度的影响

接头夹板的抗弯刚度由所用材料的弹性模量和夹板的水平轴惯性矩来决定,夹板材料的弹性模量为2.1×105MPa,考虑到材料成本和生产工艺,通过提高夹板的水平轴惯性矩来提高接头夹板的抗弯刚度。

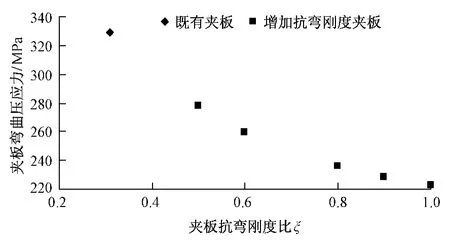

首先考虑没有接头仅有75 kg/m钢轨母材,受到375 kN(30 t轴重)垂向力的情况;其次将夹板的抗弯刚度比分别从既有的31%提高到50%,60%,80%,90%直至100%,计算结果如表2所示。将计算结果在同一坐标系下画出来,如图5~图8所示。

表2 30 t轴重情况下钢轨母材及不同抗弯刚度夹板的计算结果

图5 台阶与夹板抗弯刚度比关系

图6 支点反力与夹板抗弯刚度比关系

图7 夹板弯曲压应力与夹板抗弯刚度比关系

图8 夹板最大垂向位移与夹板抗弯刚度比关系

从表2和图5~图8中可以看出,随着夹板抗弯刚度比的提高,接头的受力、变形相应减小。计算结果表明,当接头夹板抗弯刚度比提高到50% ~100%时,钢轨最大垂向位移从1.456 mm减小到1.369 mm,接头台阶z从1.011 mm减小到0.997 mm,支点反力从207.7 kN减小到190.6 kN,夹板最大弯曲压应力从277.7 MPa减小到222.8 MPa,夹板最大垂向位移从0.481 mm减小到0.396 mm。

4 结语

本文分析了车轮通过钢轨接头时,接头的受力及变形特征,借助ANSYS有限元分析软件,建立两种钢轨接头实体模型,采用罚函数接触算法,对不同夹板抗弯刚度进行对比计算,得出如下结论:

1)列车轴重由25 t提高到30 t,不同型式夹板接头处的钢轨最大垂向位移、接头台阶、支点反力、夹板应力、夹板最大垂向位移等力学参量提高20%左右。

2)在30 t轴重情况下,标准双头式夹板的最大弯曲压应力已超过允许应力,表明标准双头式夹板不能适应30 t轴重的运营要求。

3)同样轴重和速度情况下,既有全断面夹板的最大垂向位移比标准双头式夹板的最大垂向位移要小24%左右,夹板最大弯曲压应力要小44%左右。

4)随着夹板抗弯刚度比的提高,钢轨接头的受力、变形相应减小,计算表明考虑技术性和经济性,30 t轴重重载运营条件下,75 kg/m钢轨接头夹板的抗弯刚度比ξ较理想的范围是60% ~90%。

[1] 中华人民共和国铁道部.TB/T 2342.4—1993 75 kg/m钢轨用接头夹板型式尺寸[S].北京:中国铁道出版社,1993.

[2] 童大埙.铁路轨道[M].北京:中国铁道出版社,1988.

[3] 曾攀.有限元基础教程[M].北京:高等教育出版社,2009.[4]杨荣山.钢轨接头应力的有限元分析[J].西南交通大学学报,2003,38(3):314-317.

[5] 蔡武.钢轨接头处轮轨接触有限元分析[D].成都:西南交通大学,2006.

[6] 马冰玉.新型钢轨接头有限元分析与实验研究[D].石家庄:石家庄铁道学院,2006.

[7] 李群英.50 kg/m钢轨用A型接头夹板的强度分析[J].四川建筑,2008(9):132-136.

[8] 王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[9] 陈爱国.钢轨接头病害的成因分析及整治措施[J].铁道建筑,2005(11):60-61.

[10] 曾树谷.铁路轨道动力测试技术[M].北京:中国铁道出版社,1988.