RVU1250/125立式磨床Z轴往复振荡故障的处理

2012-07-25陈世雷

陈世雷

(瓦房店轴承股份有限公司 特大型分公司,辽宁 瓦房店 116300)

1 故障特征

RVU1250/125数控立式磨床(进口设备)主要用于外径1 250 mm以下内、外圈的全工序磨加工,一次装夹即可对柱面、锥面、端面等进行磨削,同时系统配有车刀架,具有硬车能力。设备工作台及主轴径向与轴向跳动≤2 μm,加工产品精度为P4。机床磨削轴承外圈时(Z轴做往复运动),Z轴出现严重抖动并报警停车。调出西门子840D系统负载页面观察电流变化比例带,可知Z轴上、下行时伺服传动电动机的负载明显处于不平衡状况,上行时伺服电动机电流只有额定电流(12 A)的0~3.5%(0~0.4 A),而下行时会高达5%~40%(0.6~4.8 A),上、下行时伺服电动机电流相差极大。

2 分析与处理

引起Z轴抖动的原因众多,如电参数调整不合理,机械或液压及辅助系统等因素。当诸多因素混合在一起时,应找出主要矛盾并进行机电液一体化的调试。遵循优化次要因素,揭示主要矛盾的处理原则,实施办法为:(1) 液压等辅助系统与机械及电气的剥离;(2) 机械与电气的剥离。突出两个切入点,一是辅助储能器与油缸连接部分;二是滚珠丝杠与伺服电动机的连接部分。

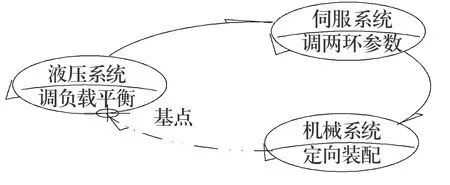

由于Z轴上行时没有振荡,下行时出现激烈的抖动直到停机,故怀疑是由于平衡气缸的缓冲性能太低,以及液压系统动态补油时出现过冲引起的。因为上行时系统的总油泵会因系统压力下降而频繁启动补压;下行时,油被压入蓄能器,同时提升了系统压力(因止回阀的作用,压力波动只能靠胶囊蓄能处理,怀疑蓄能器胶囊性能不足以缓冲压力变化),当压力达到6.1 MPa时,Z轴下移就会激烈地抖动使伺服电动机负载增大导致系统停机。确立了上述基点后,分析与处理脉络依图1所示流程进行。

图1 处理流程

2.1 稳定Z轴电动机负载

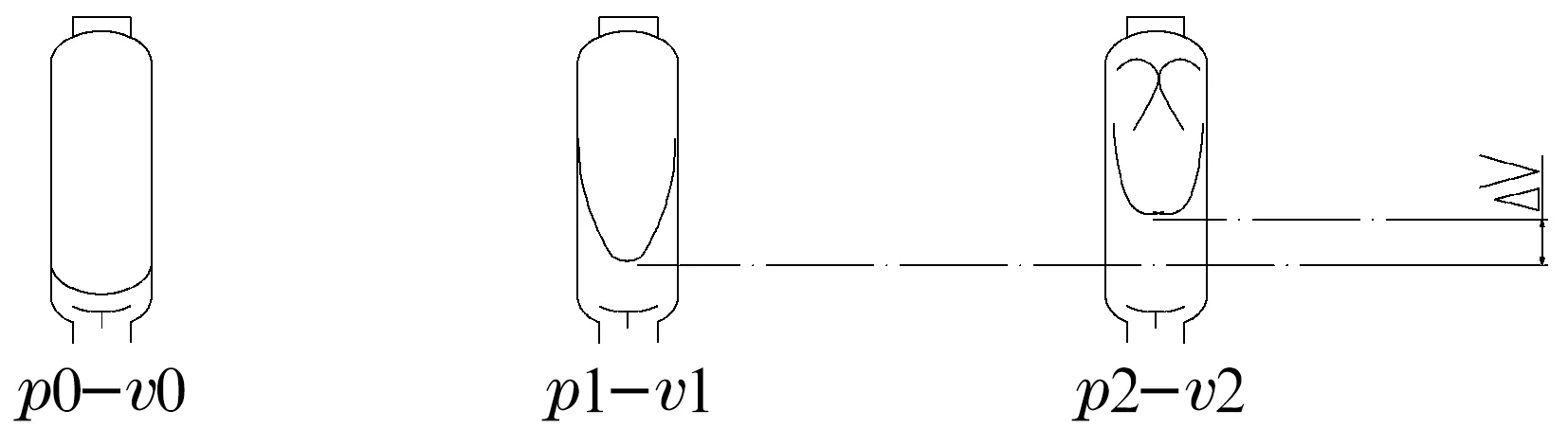

首先从改善Z轴电动机负载平衡入手,使电动机负载稳定,进而逼近故障本质。蓄能器液压平衡系统工作原理如图2所示,整个设备总液压油稳定由数字式压力开关检测和控制,由总高压进油管进油补压;当系统压力高于由先导式减压阀设定的压力值时,先导式减压阀动作,接通总高压进油管与总泄压回油管,使油泵供压部分与蓄能器部分隔离。蓄能器、压力表、阀门和Z轴气缸组成了蓄能器主体平衡系统;数字式压力开关作为检测点连接供压与受压部分;手动泄压阀主要功能在于调试蓄能器系统油压时,结合蓄能器本身的结构特点作短时的开闭动作,使系统泄压,配合先导式减压阀与数字式压力开关的压力设定可灵活调定p1-v1的状态(图3)。

图3 高压胶囊式蓄能器充压状态示意图

p0-v0是胶囊中预充N2且蓄能器尚未充入液压油的初始状态;p1-v1是在p0-v0的基础上接入系统,气缸所处特定位置(气缸升到最上端,胶囊气体压力与压力表及数字式压力开关处压力相同时)的状态;结合p0-v0与p1-v1及气缸全程压下可以确定p2-v2的状态。以伺服电动机上、下行时电流负载平稳为目的,整个调试过程是一个不断的放气、充气,充油、泄油及根据西门子840D系统负载页面中的电流变化比例来确定相关参数的过程。

(1)首先调整先导式减压阀以确定系统压力,同时关注平衡气缸,发现影响Z轴动态平衡的关键是气囊的原始压力,随即进行了参数标定,确定新的原始充气压力p0为4.0 MPa,较原始数据(5.4 MPa)更为合理,即处于p0-v0状态。

(2)以确保系统油量充足不断流为前提,调定系统压力p1为6.0 MPa (此时Z轴磨头所处位置为最上端,即蓄能器处于p1-v1状态)。调整后伺服电动机的上、下行负载(以电流比例显示)都控制在额定电流的5%~10%(0.6~1.2 A),系统达到了良好的平衡状态。

(3)负载平衡后,设备Z轴上、下行负载有较大的改善,但Z轴抖动情况仍没有完全消除,仅降低了振动频次,说明故障尚未整体排除。

伴随上述处理过程,又实施了极端性操作,即将气囊油路阀门完全截止,气缸油路放空,保证系统单程负载完全不变动,此时 Z轴运动时正常,但由于Z轴上行的伺服电动机负载明显加大,负载页面显示值高达60%(7.2 A)左右,使电动机升温较快、过热保护动作而停机。极端处理主要是印证平衡系统变载时对系统的影响,围绕蓄能器对平衡系统进行优化,为后来确认故障具体部位提供了反向证明,即波动对于伺服电动机来讲,实质是一种瞬间的失速,结合负载则是一种张力失衡。

(4)图3中p2为气缸下行至极限点后的压力,必须大于6.0 MPa(6.8 MPa左右),而变化的体积基本为气缸全行程的容油量ΔV,蓄能器正常工作时压力在p1~p2连续变化。

2.2 伺服系统参数调整

拆解分析皮囊式蓄能器并确定液压参数,排除了蓄能器作为主要故障因素的可能。随后从电气角度进行调整,即:

(1)用互换法排除伺服系统硬件出现故障的可能;

(2)对速度环增益与积分时间进行调整,减少增益与适度延长积分时间,再对位置环的增益进行调整,降低其跟随性的精度,在设备效率适度损失的情况下,极大地改善了设备Z轴抖动的情况,成功地将故障情形固定在仅当Z轴上、下行换向时刻出现。这种状况可理解为瞬时变载(已确立管路无残存空气)且故障点应当极小,位置位于负载交变处。

通过调整伺服系统、优化蓄能器及液压系统参数,确定了故障范围,弱化了故障强度。而对伺服系统除电流环之外的速度与位置两环调整,为今后对设备实施快捷的维护提供了手段。

2.3 机械关键点处理

设备机械部件的润滑及外观良好,排除了导轨与丝杠出现故障的可能。假设伺服电动机本身无故障,对涉及速度环节与位置环节的编码器与光栅尺接头部分进行检查,没有异常。而对伺服电动机与丝杠进行点动时,发现丝杠的轴端轴承有轻微的振动,在进行相应的安全处理即防止液压升顶等处置后,脱开电动机与滚珠丝杠接头,拆卸丝杠端盖,发现四列背对背并联角接触球轴承下侧两轴承内沟道有少量疲劳剥落,可以确认此处是引起故障的一个节点(文2.1所述第(3)项及2.2中第(2)项也得以印证)。此处的缺损引起位置环跟随误差,因为微小的振动信号一旦引入伺服传感环节将被放大,伴随着不同的伺服电参数表现为抖动与爬行等不确定现象,用NSK 40TAC72BSUC10PN7B轴承对原轴承进行了替换,故障完全排除。当然,如果故障情况仍没有消除,对伺服电动机的性能进行检查处置,将是解除故障的后续方向。

3 结束语

处置类似复合性故障首先应当稳定液压参数,遵循先易后难原则,同时在调试的中期突出对电气参数的调整,发挥电控对故障判定与导引作用,启发维修人员对故障脉络的疏理。而保持对关键部位微小机械故障的高度敏感,认清高精度立式磨床设备的滚珠丝杠及滚珠丝杠支承轴承是其精度维护的关键。