大功率脉冲激光光斑面积的实时控制系统*

2012-07-25张峰烈胡小唐

张峰烈,傅 星,林 谦,胡小唐

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

0 引言

随着短脉冲激光器的迅速发展,短脉冲激光微抛光已经被广泛应用于金属表面处理领域[1]。

大功率脉冲激光器进行微抛光时对能量密度恒定的要求很高,特别是对倾斜或弯曲表面的激光抛光[2]。激光微抛光时,假设光源的输出能量保持不变,则控制激光能量密度恒定的基本方法就是保证工件表面上激光光斑面积的恒定,即做到对工件表面上激光光斑大小的实时控制。

一般大功率激光光斑面积的实时检测控制很难。当前激光光斑面积检测与控制方法有很多[3,4],大多采用CCD—PC软件图像处理式、电容式和电感式。通常采用CCD—PC软件图像处理方法来测定激光光斑面积[5],但其实时控制性不够;而在对图像灰度没有要求的系统中,为了提高实时控制性和降低成本,应尽可能采用二值化图像处理方法。这样可以利用CCD视频信号二值化处理与FPGA技术来实时控制激光光斑的大小。

本文介绍了采用532 nm的连续激光器将波长为355 nm的大功率纳秒脉冲激光光斑实时控制的方案。采用CCD视频信号二值化处理方法与FPGA技术,将待测物体上面的光斑面积实时地检测并控制而实现恒定光斑面积的目的。

1 系统设计

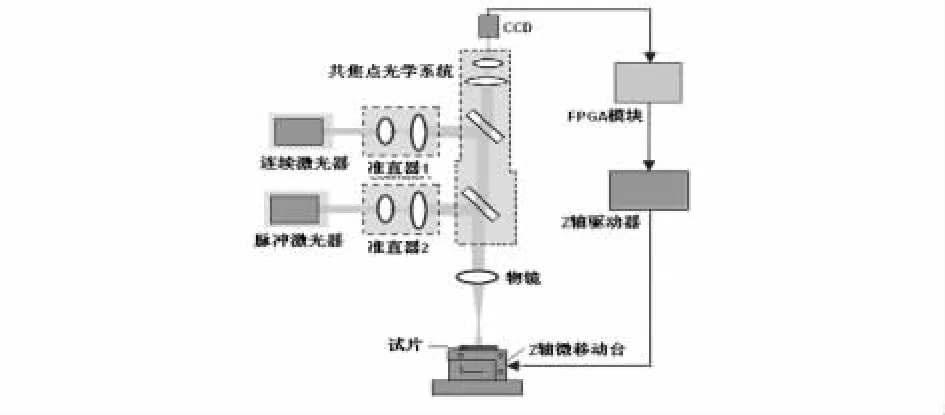

脉冲激光光斑实时控制系统如图1所示。该系统主要由低功率连续激光器(斐波光电公司)、高功率脉冲激光器(美国COHERENT公司的AVIA355—3000)、共焦点光学系统(Navitar Zoom 6000)、准直器(BXZ—532—1—3X 和 BXZ—355—1—3X)、色差补偿物镜、CCD(德国 Polytec公司的 VCT 72)、CCD图像信号处理及控制器、Z轴驱动器、Z轴微移动台组成。

图1 激光光斑面积实时控制系统示意图Fig 1 Schematic diagram of real-time control system for laser spot area

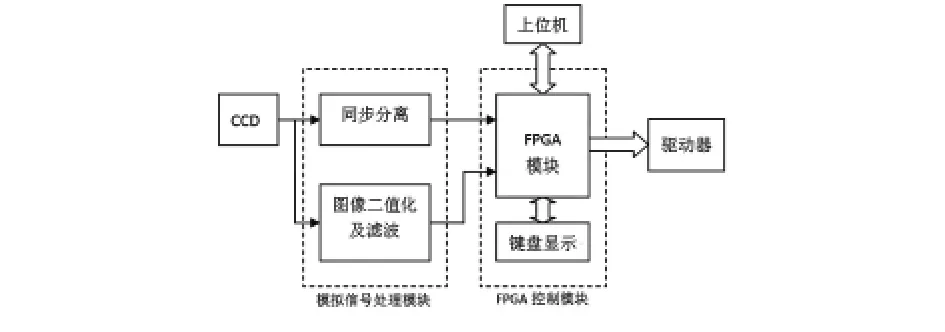

本文采用CCD视频信号的二值化方法与FPGA处理技术的硬件图像处理方法来将待测物体上的光斑面积实时地检测并控制进而实现光斑面积恒定的目的。其硬件系统示意图如图2所示,主要依据功能分成两大模块:模拟信号处理模块和FPGA控制模块。即先将激光光斑的CCD视频信号转换为二值化信号后,再用FPGA来计算处理。软件程序设计则充分发挥FPGA强大的逻辑运算能力,达到通信、数据处理、加工控制等多个功能模块的同时实现。

图2 CCD图像信号处理与FPGA控制模块示意图Fig 2 Schematic diagram of CCD image signal processing and FPGA control module

Z轴驱动器采用SIGMA公司的SG—55MA,Z轴微移动台为同一公司的SGSP40—5ZF(5相步进电机式),其移动量和最大速度分别为0.5 μm/step,2 mm/s。为了提高实时控制性,其驱动器采用了特殊驱动方式,在需要高速运动时,其内部电路能从微步驱动切换到整步驱动,而采用微步驱动方式时可实现高分辨率的机械定位。微动台的标准步进角度为0.72°,以FPGA输出的4位的数字信号控制步进角的分辨率,最高的分辨率达到0.00288°。

2 光斑面积检测与控制原理

为了利用CCD—FPGA控制系统来实时控制高功率激光的光斑大小,应采用连续激光器。因为利用高功率脉冲激光光源时,其脉冲反复频率为数十赫兹,甚至几千赫兹,所以,其光斑像的CCD视频信号里会包含激光脉冲的频率成分,其二值化处理很难。并且利用波长为355 nm的紫外脉冲激光时,普通CCD无法得到光斑像。这样利用波长为可见光的连续激光器,使用CCD—FPGA控制系统就能够实现对脉冲激光光斑大小的实时控制。

连续激光和脉冲激光通过准直镜后其光束直径变为一样,同时通过同样光学系统以同一光轴照射到工件表面上。此时,由于普通物镜色差的存在,这两束不同波长的激光通过物镜时其光路会有所不同,但这种偏差可以通过采用色差补偿物镜来消除。所以,照射到工件表面上的2个激光的光斑大小为一致。连续激光光斑的散光像通过光学系统在CCD上成像,而将其CCD视频信号变换为二值化脉冲信号,然后在以FPGA为核心的控制器上进行计算处理。其FPGA的输出信号驱动Z轴微移动装置,实现对光斑大小的反馈控制。

3 系统的特性

3.1 激光光斑

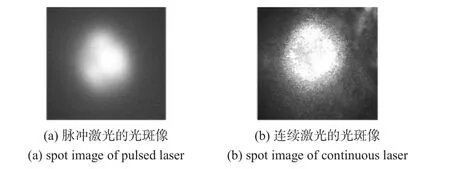

图3所示为将脉冲激光和连续激光照射到白纸上,通过CCD成像系统采集的光斑图像。如图3所示,2个激光斑的形状基本上一样。

图3 两个激光的光斑像Fig 3 Spot images of two lasers

实际上,激光的光斑像是:其激光照射到试片表面时,在表面反射和散射而形成的散斑像。所以,在其散斑像里有干涉而来的许多暗和亮点。此干涉条纹跟试片表面的粗糙度和连续激光的波长有关。此干涉条纹的暗和亮度反映在CCD视频信号上,所以,二值化脉冲信号就会变化进而影响测量光斑面积的精确度。这样的现象,若用共焦点光学系统的成像用透镜来调整光斑像的扩大率能够消除。

3.2 二值化阈值与FPGA的控制误差范围

采用CCD视频信号的二值化处理来实时测控激光光斑面积时,准确地设定二值化阈值电压和FPGA的比较范围是非常关键的。

1)二值化阈值电压

二值化阈值电压的设定与激光光斑的CCD视频信号的特性有关,通过实验分析来设定CCD视频信号的二值阈值。因为光斑能量分布特性,对激光光斑的CCD信号表现开端部分的末端部分斜率较陡,中间部分因饱和而平坦的特性。如果测量不同二值化参考电压下计数值,可以发现在参考电压的某一部分其计数值基本上不变,这就对应于CCD视频信号中斜率陡的部分,将此时参考电压选定为CCD视频信号的二值化阈值。

图4为随二值化参考电压FPGA的计数值的变化。从图4可知,随二值化参考电压FPGA计数值基本上开始稳定时刻的电压值为405 mV,所以设定要的二值化阈值为405 mV。

图4 随二值化参考电压FPGA的计数值Fig 4 FPGA counter value with binarization reference voltage

2)FPGA的控制误差范围

在实时检测与控制时,要控制的光斑面积与实际测量的面积之间必须存在一定的误差。此时,控制光斑的稳定性和精确度随着FPGA比较范围值的变化而变化。实际上实时测控时,通过比较参考数据(跟要控制的光斑大小有关)和实际计数量的相差生成控制信号,由FPGA向驱动器发送其微动控制信号而实现控制光斑面积。

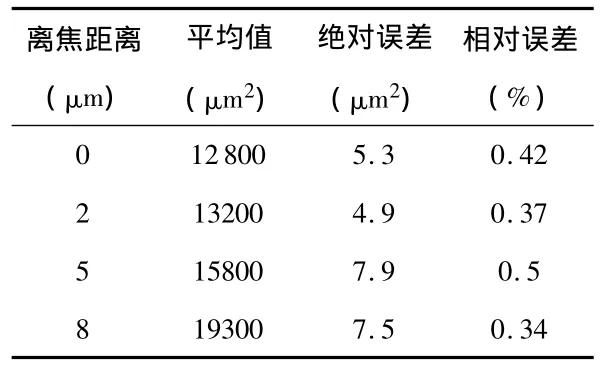

FPGA的控制误差范围也是用实验方法来设定。根据实验结果分析,一般激光光斑面积实时控制时,将要控制的参考计数值设定为十六进制数4000。由表1可知,测量激光光斑面积的相对误差小于0.5%,测量光斑面积的分辨率为10 μm2,由式(3)可知,此时计数值为十进制数12。所以,理论上FPGA的控制误差范围为12,但实际实验中设定为十进制数24。

3.3 计算连续激光光斑面积

一般而言,在CCD像面上所获取的图像中亮部分面积ACCD为

式中n为所占的像敏单元数量,S0为像敏单元面积。一个行同步脉冲代表一列像敏单元的长度量。若计数器在一场同步周期内能够计数的总数为mf,CCD的像敏单元总数为mCCD时,光斑的面积为

式中nf为二值化脉冲的计数量,mCCD为 CCD的像素(752(H)×582(V)),1/4 英寸 CCD 的S0为 17.55 μm2。在一个场同步周期内能够计数的最大值为mf=186 250就用18 bit的二进制数来表示。工件表面上激光光斑的面积A为

式中M为与CCD前的光学系统有关的光学因素。

3.4 激光光斑面积的标定

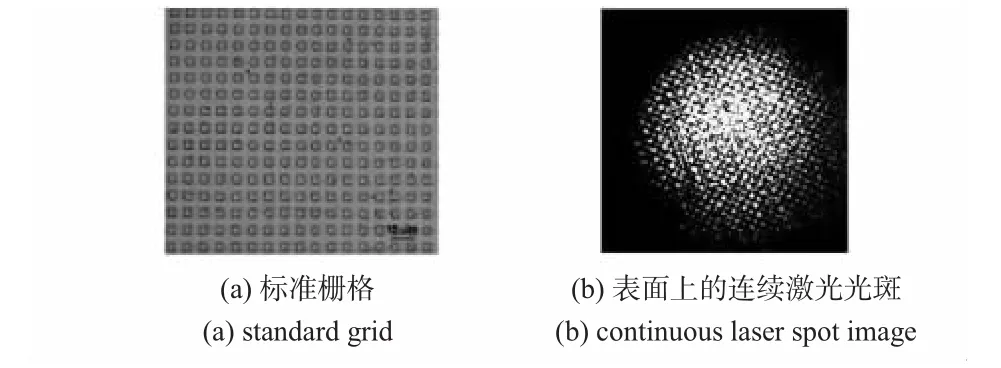

用标准栅格(硅平面上5 μm×5 μm的正方形排列,它们之间距离5 μm)进行测量光斑面积的标定。

连续激光通过准直器和共焦点光学系统照射到标准栅格上而形成光斑像。该光斑像再通过光学系统,由CCD和图像采集卡采集,而在计算机上进行计算处理。图5所示为标准栅格及其表面上的激光光斑像。

图5 标准栅格及其表面上的连续激光光斑像Fig 5 Image of standard grid and continuous laser spot on it

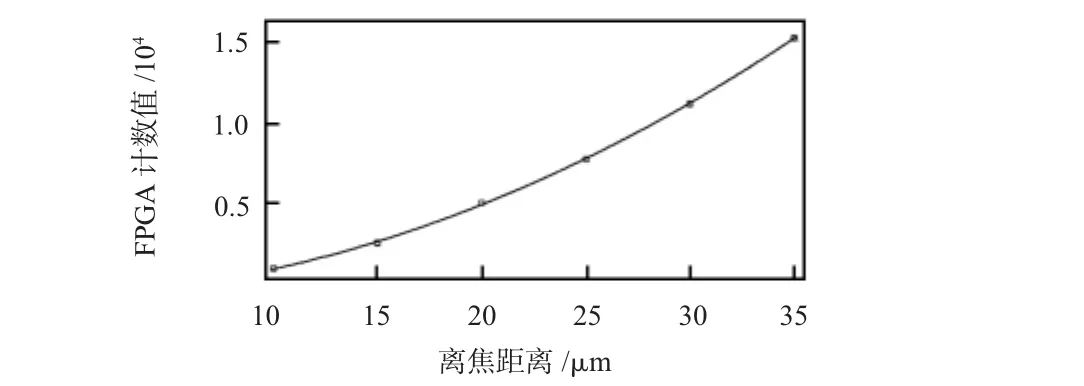

图6所示为对标准栅格表面,随离焦距离变化FPGA的计数值的变化。采用手动式垂直方向微移动台将标准栅格从物镜焦点位置开始往下微动。经最小乘拟合可知离焦距离和计数值近似满足二次函数关系。

图6 FPGA计数值和离焦距离关系Fig 6 The relationship between FPGA counter value and defocus distance

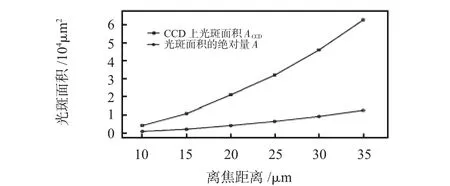

图7所示为用图像采集卡和计算机来测的标准栅格上的光斑面积变化曲线和图6的数据的比较。

利用图7的2条曲线和式(3),可以求出光学因素M,能够标定工件表面上的激光光斑面积。实验结果M为0.02。

图7 CCD上光斑面积和光斑面积的绝对量变化Fig 7 Spot area and absolute value change of spot area on CCD

对于不同离焦距离的连续激光光斑面积的检测误差如表1所示。由表可知,相对距离由0~8 μm时,当光斑面积测量的相对误差最大为0.5%,而激光光斑面积检测的绝对误差小于 8 μm2。

4 结束语

本文研制了采用波长532 nm的连续激光器和CCD—FPGA技术大功率脉冲激光光斑面积实时控制系统。实验并分析了激光光斑、CCD视频信号以及二值化信号的关系;计算并标定激光光斑面积,光斑面积测量的相对误差最大为0.5%,而绝对误差小于8 μm2;CCD视频信号二值化阈值为405 mV,而FPGA的控制误差范围为十进制数24。

表1 连续激光光斑面积的检测误差Tab 1 The detecting error of continuous laser spot area

本系统可以直接应用于倾斜或弯曲物体表面的脉冲激光微抛光。

[1]Perry T L,Werschmoeller D.Pulsed laser polishing of micromilled Ti6Al4V samples[J].Journal of Manufacturing Processes,2009(11):74 -81.

[2]Watson S A.Real-time spot size measurement for pulsed high energy radiographic machines[C]//IEEE Particle Acceleration Conference,1993:2447 -2450.

[3]邬 永,傅 星,周志远,等.应用于激光加工的自动调焦系统[J].传感器与微系统,2010,29(5):105 -108.

[4]吴振锋,左洪福.光学显微镜自动聚焦的技术研究[J].光学仪器,2000,22(4):9 -12.

[5]刘春阳,李永新,李胜利.用于CCD图像采集的自动聚焦控制系统设计[J].测控技术,2004,23(5):51 -55.