干摩擦和水润滑条件下单晶硅的摩擦磨损性能研究

2012-07-25周海兰赵永武陈晓春王永光

周海兰 赵永武 陈晓春 王永光

江南大学,无锡,214122

0 引言

单晶硅是当今集成电路制造中的重要材料之一,随着超大规模集成电路的发展,硅片表面要求具有纳米级面型精度和亚纳米级表面粗糙度,同时保证表面和亚表面无损伤,但由于单晶硅材料硬而脆,加工中极易产生裂纹和脆断,这就使得硅片的加工技术面临着前所未有的挑战[1-3]。目前,化学机械抛光技术(chemical mechanical polishing,CMP)已普遍地应用于硅片的超精密加工中,是制造平整光洁芯片的核心技术之一[4-6]。

CMP被公认为是目前最好的材料全局平坦化方法且已经成为一种广泛应用的技术[7]。CMP工艺的实质是机械和化学之间的相互作用规律[8-9]。然而,研究 CMP中机械和化学的耦合作用,进而控制化学作用,一直是科研工作者研究的重要科学问题:Hickenboth等[10]研究发现,机械能可以促进、控制化学反应;Wang等[11]的CMP研究表明,当磨粒具有的机械能大于表面原子具有的去除结合能时,材料将被去除。以上均表明:可以通过研究CMP中机械作用对化学反应的控制影响规律,进而调整机械参数控制CMP中化学反应的作用。但是如何采用试验手段的方法揭示机械作用对化学反应的控制影响还有待深入和系统的研究。同时,传统CMP的抛光液中包含了大量的化学物质,如氧化剂、缓蚀剂和螯合剂等,对环境造成了严重的污染。随着人们对环境保护和安全健康两大主题的关注与日剧增,以绿色抛光液代替传统抛光液成为未来研究的热点[12]。本文在干摩擦和水润滑条件下,对单晶硅进行摩擦磨损试验,并分析其摩擦磨损机理,以探索采用绿色抛光液——水来研究CMP中机械作用对化学反应的控制影响规律。

1 试验

在 UMT-2微摩擦试验机(center of trobology,USA)上进行单晶硅(100)的摩擦磨损试验。对摩偶件为φ4mm的Si3N4小球,下试样为单晶硅(100)芯片,每次试样在安装固定前都在超声清洗机中用酒精清洗;采用的对偶方式为往复式,载荷 为30~ 110mN, 滑 动 速 度 为5.33~10.66mm/s,摩擦磨损时间为2min。水润滑条件下的摩擦磨损试验采用去离子水为介质,将单晶硅片完全浸没在去离子水中,然后进行摩擦磨损试验,摩擦因数直接由试验机自动记录。之后用Phase Shife MicroXAM-3D 三维白光干涉表面形貌仪测量磨痕长度、宽度和凹陷深度三维参数,从而获得材料的磨损率和单次划痕的深度;用扫描电子显微镜(SEM)对试件磨损表面形貌进行观测和分析。

2 结果与讨论

2.1 载荷对摩擦因数和磨损率的影响

图1所示为两种试验条件下摩擦因数和磨损率随载荷的变化曲线。从图1a可以看出:干摩擦和水润滑两种条件下的摩擦因数均随着载荷的增大而减小。在载荷为30mN时,水润滑条件下的摩擦因数略小于干摩擦条件下的摩擦因数,随着载荷的不断增大,水润滑条件下的摩擦因数明显小于干摩擦条件下的摩擦因数;在载荷达到70mN前,摩擦因数随载荷增大急剧减小;当载荷达到70mN后,随着载荷的继续增大,摩擦因数趋于稳定状态。从图1b可以看出:两种试验条件下,磨损率均随着载荷的增大而增大:干摩擦条件下,在载荷达到70mN前,磨损率随载荷增大而迅速增大;当载荷达到70mN后,随着载荷的继续增大,磨损率增加较缓慢;水润滑条件下,磨损率很小,且明显小于干摩擦条件下的磨损率,在载荷为30mN时,磨损率最小为10μm3/s,磨损率随着载荷增大只是微量地增大,在载荷为110mN时,磨损率最大为30μm3/s。

图1 滑动速度为8mm/s时单晶硅片在干摩擦和水润滑条件下摩擦因数和磨损率随载荷的变化关系曲线

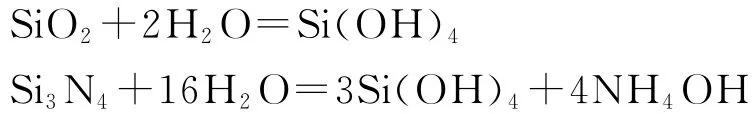

这是因为:干摩擦条件下,随着载荷的不断增大,摩擦副之间的摩擦生热显著增加,这样就使得摩擦表面黏结点分子键的抗剪切强度降低,从而使得摩擦因数下降;同时,摩擦热引起摩擦表面温度升高,使得硅基体有蠕变软化的趋势,对摩偶件与单晶硅的接触面积增大,磨损率增大。图2a所示为单晶硅在干摩擦条件下的的磨损表面形貌SEM照片,可以看出:磨损表面粗糙,有不同程度的颗粒黏着和摩擦氧化迹象,其磨损机理主要表现为黏着磨损;当载荷达到70mN后,随着载荷的进一步增大,摩擦因数趋于稳定,这是因为对摩区域SiO2氧化层已经形成,使得对摩偶件Si3N4小球与SiO2氧化层直接对摩,磨损逐渐进入稳定磨损阶段,从而摩擦因数和磨损率也逐渐趋于稳定。而在水润滑条件下,随着载荷的增大,摩擦热促进硅表面生成SiO2氧化膜,同时,对摩件间的载荷和滑动速度容易促进SiO2膜和Si3N4小球与水发生摩擦化学作用生成低剪切强度的Si(OH)4[13],润滑膜化学反应如下:

同时,由于水的冷却作用,以及水介质在摩擦表面形成的水膜将摩擦副隔开,从而明显减少单晶硅表面的黏着磨损[14],有效地降低了硅片表面的摩擦因数和磨损率;但当载荷为30mN时,摩擦因数只是略小于干摩擦条件下的摩擦因数,这是因为载荷太小,未在对摩面间发生摩擦化学反应;当载荷达到70mN后,随着载荷继续增大,机械除膜的速率大于化学成膜的速率,因此破坏了两者间的平衡,导致磨损率的增量减小,同时,单晶硅水润滑条件下,摩擦因数的大小取决于摩擦化学反应速率,而当载荷达到70mN后,SiO2氧化膜和Si3N4小球与水的摩擦化学速率趋于稳定,因而使得摩擦因数趋于稳定。水润滑膜和摩擦化学磨损造成材料的微量去除,导致了磨痕表面较为光滑,磨损程度明显比干摩擦条件轻,表面几乎没有黏着(图2b)。

图2 单晶硅在速度为8mm/s、载荷为70mN时的磨损表面形貌SEM照片

2.2 滑动速度对摩擦因数和磨损率的影响

两种试验条件下摩擦因数和磨损率随滑动速度的变化曲线如图3所示。图3a可以看出:干摩擦条件下,滑动速度为9.33mm/s前,摩擦因数随着滑动速度的增大而减小,当滑动速度达到9.33mm/s后,摩擦因数随滑动速度的增大而增大;水润滑条件下,摩擦因数随滑动速度的增大而减小,但其摩擦因数一直较干摩擦条件下的摩擦因数小。两种试验条件下磨损率随滑动速度的变化曲线如图3b所示。可以看出:干摩擦条件下,滑动速度在8mm/s前,磨损率随着滑动速度的增大而急剧增大,但滑动速度达到9.33mm/s后,磨损率随着滑动速度增加而下降;水润滑条件下,磨损率一直很小,几乎接近与零,磨损率随滑动速度增加缓慢增加。

这是由于在干摩擦条件下,滑动速度小于8mm/s时,随着滑动速度增大,摩擦副间的摩擦热使得滑动界面温度升高,从而使得接触区域氧化物的生成更加有利,同时也引起接触区域材料软化,这就使得真实接触面积增大,因而导致摩擦因数降低和磨损率的迅速增大。滑动速度达到9.33mm/s后,随着速度的进一步提高,对摩区域产生剧烈的摩擦,导致摩擦表面温度过高,材料应变率增加,对摩偶件Si3N4小球的磨损磨屑在摩擦表面形成的一层硬质层,这就使得摩擦因数增大,同时,由于Si3N4小球磨损,这就使得对摩偶件与硬质层的真实接触面积增大,因而导致磨损率的下降;水润滑条件下,由于水的冷却作用和水润滑膜以及摩擦化学反应膜Si(OH)4膜的润滑作用,有效地降低了硅片表面的摩擦因数和磨损率。

由此可见,载荷与滑动速度对单晶硅的摩擦磨损性能影响不同,尤其是单晶硅在高速条件下的摩擦磨损性能以及对摩偶件Si3N4小球的磨损性能还有待于进一步研究。

图3 载荷为70mN时硅片在干摩擦和水润滑条件下摩擦因数和磨损率与滑动速度的关系

2.3 单次磨痕深度分析

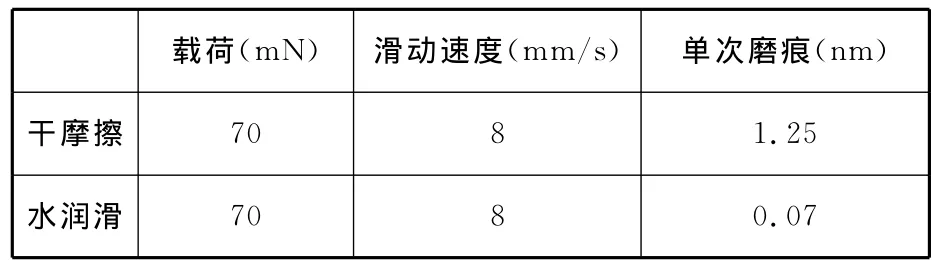

表1列出了干摩擦和水润滑条件下单次磨痕深度。从表1可以得出:在载荷为70mN,滑动速度为8mm/s时,干摩擦条件下的单次磨痕深度为1.25nm,而水润滑条件下的单次磨痕深度为0.07nm,因此水润滑条件下材料去除可认为是单分子层材料去除[15-16]。同时,在上述载荷和滑动速度下,水润滑条件下磨除率仅为16μm3/s(图1b),可以认为硅基体表面基本无损伤。因此,水润滑条件下的磨损机理主要表现为机械控制化学作用下的原子/分子去除过程。

表1 干摩擦和水润滑条件下单次磨痕深度

3 结论

(1)干摩擦条件下的磨损机理主要表现为黏着磨损;水润滑条件下,磨损机理主要表现为机械控制化学作用下的原子/分子去除过程。

(2)在水润滑条件下,载荷为30~70mN之间,滑动速度为8mm/s时,对摩面间的载荷和滑动速度促进了硅片表面发生摩擦化学反应,生成具有润滑作用的Si(OH)4膜,说明在载荷在30~70mN之间,滑动速度为8mm/s时,机械作用对化学反应有促进作用。

(3)水润滑条件下,摩擦因数较干摩擦条件下小,磨损率最小仅为10μm3/s,在载荷为70mN,滑动速度为8mm/s时,单次磨痕深度仅为0.07nm。因此一定机械作用下(载荷和速度),水润滑条件下具有实现绿色无损伤的化学机械抛光的可能性。

[1]张银霞,李延民,康仁科,等.硅片自旋转磨削损伤深度的试验研究[J].金刚石与磨料磨具工程,2008,166(4):47-51.

[2]Xu J,Luo J B,Lu X C,et al.Progress in Material Removal Mechanisms of Surface Polishing with Ultra Precision[J].Chinese Science Bulletin,2004,49:1687-1693.

[3]Liu C Y,Fu W E,Lin T Y,et al.Nanoscale Surface Roughness Characterization by Full Field Polarized Light Scattering[J].Optics and Lasers in Engineering,2011,49:145-151.

[4]苏建修,陈锡渠,康仁科,等.硅片化学机械抛光表面材料去除非均匀性实验[J].超硬材料工程,2010,22(5):1-4.

[5]Feng X D,Sayle D C,Wang Z L,et al.Converting Ceria Polyhedral Nanoparticles into Singlecrystal Nanospheres[J].Science,2006,312:1504-1508.

[6]Wei C C,Horng J H,Lee A C,et al.Analyses and Experimental Confirmation of Removal Performance of Silicon Oxide Film in the Chemical Mechanical Polishing(CMP)Process with Pattern Geometry of Concentric Groove Pads[J].Wear,2011,270:172-180.

[7]Seunghee O,Jongwon Seok.An Integrated Material Removal Model for Silicon Dioxide Layers in Chemical Mechanical Polishing Processes[J].Wear,2009,266:839-849.

[8]Fu W E,Lin T Y,Chen M K,et al.Surface Qualities After Chemical Mechanical Polishing on Thin Films[J].Thin Solid Films,2009,517:4909-4915.

[9]Manivannan R,Ramanthan S.The Effect of Hydrogen Peroxide on Polishing Removal Rate in CMP with Various Abrasives[J].Applied Surface Science,2009,255:3764-3768.

[10]Hickenboth C R,Moore J S,White S R,et al.Biasing Reaction Pathways with Mechanical Force[J].Nature,2007,446:423-427.

[11]Wang Y G,Zhao Y W,An W,et al.Modeling the Effects of Cohesive Energy for Single Particle on the Material Removal in Chemical Mechanical Polishing at Atomic Scale[J].Applied Surface Science,2007,253(23):9137-9141.

[12]Wang Y G,Zhang L C,Biddut A.Chemical Effect on the Material Removal Rate in the CMP of Silicon Wafers[J].Wear,2011,270:312-316.

[13]Liu H W,Bhushan B.Nanotribological Characterization of Molecularly Thick Lubricant Films for Application to MEMS/NEMS by AFM[J].Ultramicroscopy,2003,97:321-340.

[14]吴炬,程先华.干摩擦和水润滑条件下芳纶浆粕/环氧树脂复合材料摩擦磨损性能研究[J].摩擦学学报,2006,26(4):325-329.

[15]Zhao Y W,Chang L,Kim S H.A Mathematical Model for Chemical Mechanical Polishing Based on Formation and Removal of Weakly Bonded Molecular Species[J].Wear,2003,254:332-339.

[16]Si L N,Guo D,Luo J B,et al.Monoatomic Layer Removal Mechanism in Chemical Mechanical Polishing Process:A Molecular Dynamics Study[J].Journal of Applied Physics,2010,107(6):1-7.