极限环境温度对柴油机气缸套磨损的影响

2012-07-25王宪成王云峰

和 穆,王宪成,杨 莹,王云峰

(1.装甲兵工程学院 机械工程系,北京 100072;2.武警北京指挥学院 教研部,北京 100012)

气缸套-活塞环是柴油机的关键零件之一,其磨损直接决定了柴油机寿命.然而,由于气缸套-活塞环所处工作环境的复杂性,以及气缸套和活塞环磨损量不解体测量的困难性[1],采用数值分析方法研究高原地区柴油机气缸套-活塞环磨损成为最为可行的手段.目前,柴油机气缸套-活塞环润滑磨损理论仿真计算得到了长足的发展.张勇对气缸套二维磨损进行了数值计算[2],然而,从环境影响角度,对气缸套-活塞环润滑磨损的计算研究少有报道.本文针对某型柴油机,通过建立的润滑磨损模型,研究了不同环境温度对气缸套-活塞环润滑磨损的影响.

1 计算模型

1.1 计算假设

不计活塞环周向油膜及压力的变化;活塞环不发生偏摆,并且忽略环的惯性力和环与环槽间的摩擦力;活塞环采用弹性流体动压润滑;忽略活塞环间气体泄漏对燃烧室气压的影响;气缸套-活塞环磨损以黏着磨损为主.

1.2 活塞环径向受力分析

对活塞环径向受力进行分析可得如下平衡方程:

式中,FG为作用在活塞环背部的气体作用力;FE为活塞环弹性力;FZ为活塞环径向润滑油膜承载力;WA为微凸体载荷;FR为活塞环径向摩擦力.

1.3 传热模型

由于润滑油黏度受温度影响较大,需考虑气缸套-活塞环温度分布,通过传热分析可知.在任一位置气缸套内壁受热表面总传热量包括3部分:①燃气以对流、辐射方式直接传给缸壁的热量;②燃气通过活塞传入缸壁的热量;③活塞摩擦热中传入缸壁的热量.

根据气缸套受热分析和气缸套几何模型,可得气缸套内壁温度和换热系数为[3]

式中:T(l)为l处温度;g为当量循环平均燃气温度.

1.4 润滑模型[4]

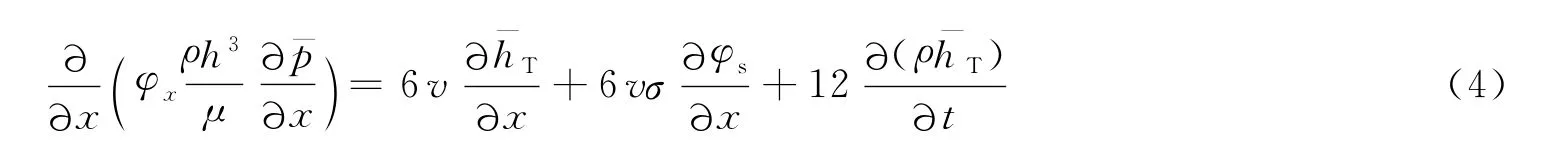

计及表面粗糙效应,采用一维平均雷诺方程求解摩擦副表面润滑油膜厚度为

式中:φx为压力流量因子;ρ为润滑油密度;h为名义油膜厚度;μ为润滑油黏度;p—平均油膜压力;v为活塞运动速度;h—T为平均油膜厚度;σ为两接触面的综合粗糙度;φs为剪切流量因子.

当考虑表面粗糙度时,活塞环、气缸套两表面之间的实际油膜厚度为

式中:h0为活塞环、气缸套两润滑表面之间的最小油膜厚度;δ0为环的桶形面突出高度;b为环高;δ1,δ2分别为气缸套、活塞环润滑表面的随机粗糙度高度.

1.5 磨损模型

对于气缸套-活塞环磨损,只有微凸体才能使气缸套和活塞环发生黏着磨损,因此,由改进的Holm-Achard黏着磨损公式,得气缸套表面的磨损深度为[5]

式中:K为磨损系数;Wa为微凸体载荷;H为气缸套硬度;Nw为循环次数.

2 计算流程

2.1 润滑磨损计算流程

柴油机实际工况决定了气缸套-活塞环所处的力学环境和热平衡状态,因此润滑磨损模型边界条件由热力学边界条件模型和传热学边界条件模型组成.把柴油机转速、燃油消耗、环境温度、水温、油温等工况参数作为输入量,进行柴油机工作过程计算和热平衡计算得到缸内压力和气缸套温度.基于润滑磨损公式,建立润滑磨损计算模型,实现对气缸套-活塞环的润滑磨损计算.计算流程如图1.

图1 气缸套-活塞环润滑磨损计算流程Fig.1 Lubricant wear computation mode of the diesel engine

2.2 边界条件计算结果

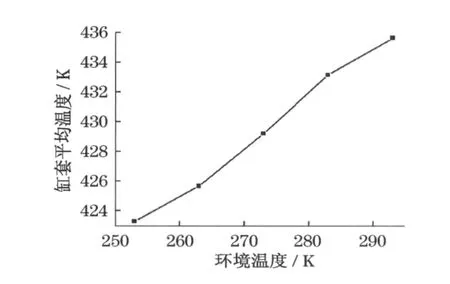

通过柴油机工作过程计算和热平衡计算,得到缸内压力曲线和气缸套温度分布[6].图2为外特性在转速2 000r·min-1时缸内压力随环境温度变化曲线.由于空气密度随环境温度升高而减小,则相对于高温,柴油机在处于低温工作时,柴油机进气密度大,进气量增大,在相同环境背压情况下,进气流量增大致使压气机压比增大,进入气缸的空气压力随之增大,进气终了空气压力逐渐增大.并且低温时进气温度低,缸内混合燃气到达着火点的时间增长,使得着火延迟期增大,发动机在滞燃期喷入的燃油量增大,到达混合燃气着火点后,缸内混合燃气迅速燃烧,最终导致发动机最高爆发压力随环境温度降低而升高,且最高爆发压力点对应的曲轴转角后移.发动机在高温工作时,燃料被拖入缓燃期燃烧,使得缸内温度随环境温度升高而上升,最高温度对应转角明显随温度升高后移,将导致气缸套平均温度上升,如图3.

图2 不同环境温度下缸内压力随曲轴转角的变化Fig.2 Inner cylinder pressure changes with crank angle at different ambient temperature

图3 气缸套平均温度随环境温度的变化Fig.3 Cylinder average temperature changes with ambient temperature

2.3 保险期磨损计算验证

通过润滑和磨损模型进行保险期气缸套-活塞环润滑磨损计算,整个保险期分40个独立阶段,按阶段试验规范,在外特性上转速2 000r·min-1工作1h,转速1 750r·min-1工作7h,转速1 600r·min-1工作100min,转速1 350r·min-1工作20min,模拟保险期磨损试验数值计算结果如图4.对6台保险期试验柴油机气缸套测量数据的分析统计可知,气缸套最大磨损深度的置信概率为0.95的均值区间是[0.034 9—0.045 4],均值为0.040 1,服从正态分布,计算得气缸套径向最大磨损深度为41.05μm,与实测值42.00μm(置信概率为0.95)相比,误差为2.262%,计算得的磨损最大值所在点距上止点1.75 mm,与实测值1.80 mm相比,误差为2.78%,在0.95置信度区间内,最大计算误差为4.734%.因此,建立的柴油机气缸套磨损计算模型是比较准确的.

图4 气缸套径向磨损模型计算值与实测值对比Fig.4 Comparison between the computation value and the actual value

3气缸套 活塞环润滑磨损计算

取环境温度极限值-43℃和46℃,计算得环境温度对柴油机气缸套润滑磨损影响.

3.1 润滑及受力分析

图5为柴油机外特性曲线在转速1 400r·min-1工况下运行,外界环境温度为253~293K,计算得到的气缸套与活塞环间的油膜厚度曲线.由图5可知,随着环境温度升高,活塞环-气缸套间的油膜厚度逐渐变薄.这是由于环境温度高,冷却水温度随之升高,导致柴油机的冷却效果变差,气缸套温度升高.因此,润滑油随着温度升高而变稀,气缸套与活塞环之间在油膜无法有效形成时就已经破裂,将使活塞环-气缸套间的油膜承载能力变小.同时,由于空气密度随环境温度升高而降低,缸内燃烧过程随温度上升而逐渐变坏,致使缸内爆发压力降低,活塞环背压随之降低,如图6.根据活塞环受力分析可知,若活塞环背压降低,则活塞环-气缸套间的总载荷也将随之降低.

图5 不同温度下的油膜厚度随曲轴转角的变化Fig.5 Film depth changing with crank angle at different ambient temperature

图6 活塞环背压随温度变化Fig.6 Piston ring back pressure changing as the temperature in different engine speed

3.2 极限温度条件下的润滑和磨损分析

图7和图8表明,在46℃高温工作时,虽然缸内爆发压力减小使活塞环-气缸套背压降低,但是由于柴油机热负荷增加的效果大于背压减小效果,使活塞环-气缸套间的润滑效果变差,活塞环-气缸套表面由于润滑油膜变薄而更易接触而产生摩擦,微凸体载荷增大.图9为极限温度下计算得到的气缸套径向磨损深度,计算结果表明,极限温度下,最大磨损深度对应点均在距上止点1.42mm处,在高温46℃下,气缸套径向最大磨损深度为41.21μm,气缸套平均磨损为5.68μm;低温 -43 ℃ 下,最大径向磨损深 度 为35.80μm,气缸套平均磨损为4μm.

图7 极限温度条件下油膜厚度随曲轴转角的变化Fig.7 Film depth with crank angle at limit temperature

图8 极限温度下微凸体载荷随曲轴转角的变化Fig.8 Micro-domed object load changing with crank angle at limiting ambient temperature

图9 极限温度下气缸套的磨损深度Fig.9 Defacement of cylinder liner at the limit temperature

4 结论

建立了活塞环-气缸套磨损仿真模型,并与台架试验进行了对比验证,结果表明,计算曲线与实测曲线分布趋势一致,计算得气缸套径向最大磨损深度为41.05μm,与实测值42.00μm相比,误差为2.262%,计算得的磨损最大值所在点距上止点1.75 mm,与实测值1.80 mm相比,误差为2.78%.计算表明,随着环境温度升高,活塞环-气缸套境的油膜厚度逐渐变薄.在高温46℃时,气缸套径向最大磨损深度为41.21μm,对应点为距上止点1.42 mm处;低温-43℃下,最大径向磨损深度为35.8μm.

[1]张宝玉,李红民,王海山.内燃机气缸套磨损图测量方法的研究[J].内燃机学报,2001,19(6):578-580.

ZHANG Baoyu,LI Hongmin,WANG Haishan.A study on the measurement method of 3D surface wear in cylinder liner for I C engine[J].Transations of Csice,2011,19(6):578-580.

[2]张勇.基于润滑分析的气缸套二维磨损过程数值模拟及试验研究[J].内燃机工程,2002(4):43-45.

ZHANG Yong.The investigation of cylinder liner two dimensions wear characteristics based on the lubrication analysis[J].Chinese Internal Combustion Engine Engineering,2002(4):43-45.

[3]李婷.柴油机耦合系统中稳态固流耦合传热问题的数值仿真研究[D].杭州:浙江大学,2006.

LI Ting.Numerical simulation study on steady heat transfer of fluid-solid coupled system in engines[D].Hangzhou:Zhejiang University,2006.

[4]PARIR N,CHENG H S.Application of average flow model to lubrication between rough sliding surfaces[J].Transaction of ASME,Journal of Lubrication Technology,1979,101(2):220-230.

[5]孔凌嘉.内燃机缸套-活塞环摩擦学系统研究[D].西安:西安交通大学,1991.

KONG Lingjia.A tribological systems study of the cylinder liner-piston rings in internal combustion engines[D].Xi’an:Xi’an Jiaotong U-niversity,1991.

[6]王宪成,范冰,张晶.柴油机性能模拟计算[J].内燃机,2009(5):18-20.

WANG Xiancheng,FAN Bing,ZHANG Jing.Computer simulation on the performance of diesel engine[J].Internal Combustion Engines,2009(5):18-20