大吨位桥式起重机主梁跨端变截面处有限元分析

2012-07-25陶元芳薛孝磊丁振兴石小飞

陶元芳,薛孝磊,丁振兴,石小飞

(太原科技大学 机械工程学院,山西 太原 030024)

随着国民经济的飞速发展,大吨位桥式起重机(以下简称大吨位桥机)在生产中得到了广泛的应用.大吨位桥机工作频繁,经常满载甚至超负荷工作,运行速度高,工作环境恶劣,运行过程中存在频繁启动和制动,另外还受轨道不平、操作不当等引起的冲击载荷加上主梁跨端变截面主腹板和下盖板连接处存在应力集中问题,而导致此处经常出现裂纹,直接影响起重机的使用性能和正常生产,给厂家和用户都造成巨大的经济损失.而采用传统的力学解析方法对桥架结构特别是像主梁跨端变截面这种特殊截面处的应力状态进行分析时,计算公式繁多、复杂,且不易精确,很难精确反映其实际的应力状态.因此不能从设计阶段很好地将上述问题从根本上解决.

针对这一问题,采用有限元分析方法,运用Visual C++6.0对ANSYS进行二次开发,借助ANSYS自带的参数化设计语言(APDL)建立桥架结构的参数化有限元模型,并实现整个有限元分析过程的程序化.建立友好的人机交互界面,通过简单的参数控制自动完成整个分析过程.从而避免了由于箱型梁结构较复杂,每次结构尺寸参数和载荷有所改变时都要重复建模、划分网格、加载求解和后处理的繁琐过程,使分析更加高效.利用有限元分析方法建立桥架结构的有限元模型,并按实际的载荷分布进行加载、求解,能够得到主梁跨端变截面处的实际应力状态,通过对影响该处应力状态的各个因素进行结构尺寸参数的调整并进行反复分析比较,总结出相应的结论,为今后该截面的设计提供理论依据.

1 桥架结构的三维参数化有限元模型的建立

本文所选的质量为200t,跨度为31m的桥式起重机是端梁非铰接式双梁桥机,桥架由2根主梁和2根整体式直端梁相互刚接组成一个水平刚架结构,主梁两端直接支承于运行台车上,端梁在台车之间,两端与主梁相连,连接受力不大,起到联系作用[1].整个桥架结构对称,利用其对称性建立完整的三维有限元模型.

1.1 桥架结构的几何模型及相关参数

该桥式起重机部分相关参数如下:

额定起重量为200t,工作级别为A6,跨度为31m,小车质量为74.7t(含吊钩组),小车轮距为3.7 m,小车轨距为6.7m.起重机主梁是桥架结构受力的主要支撑部分,其主要尺寸如图1所示.

图1 桥架结构的几何参数(单位:mm)Fig.1 Geometric parameters of the bridge structure(unit:mm)

1.2 建立有限元模型

1.2.1 建模思想

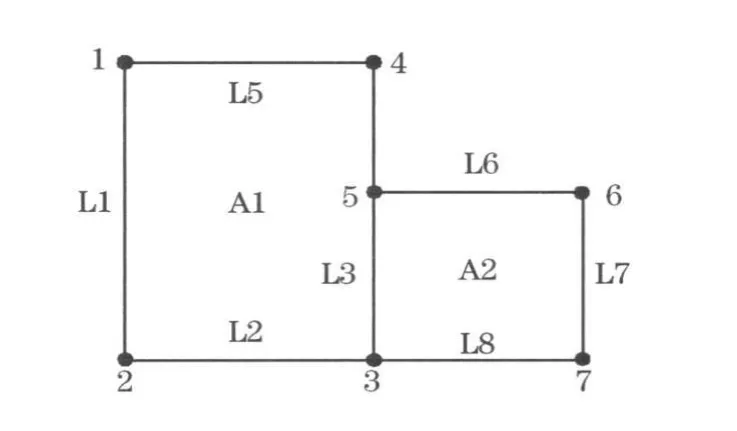

由于桥架结构并不是很复杂,选择直接在ANSYS中创建实体模型经过网格划分后产生所需要的有限元模型.在建模时分为自底向上和自顶向下两种方式,自底向上是指先建立低级图元,如先创建关键点和线来创建面;自顶向下是指先创建高级图元,自动创建附属的低级图元,如直接创建面,在创建面的同时自动创建关键点和线[2].考虑到建模过程中使用布尔操作会使建模过程易于实现,但是布尔操作后的号码具有不可预知性,会对后续的建模带来不利影响,如采用面粘合操作后的面号和关键点号都将发生变化,这将不利于桥架结构有限元模型的参数化的实现,因此在创建桥架结构实体模型时采用自底向上的建模方式,并且在整个建模过程中避免使用布尔操作.例如要创建如图2所示的2个面A1,A2,首先要创建7个关键点1—7,然后将关键点连接生成线L1—L8,最后利用相应的命令将线围成所需要的面.其中面A1由线L1,L2,L3,L4,L5围成,面A2由线L3,L6,L7,L8围成,2个面具有公共线L3,L3又是由关键点3和5连接而成的,所以2个面具有公共的低级图元,其效果和布尔操作中的粘结命令效果相同,唯一不同的是这样生成的面包括其低级图元线和关键点的号码都是可控的,运用这一思想就可以将整个桥架结构的实体模型创建出来,并且易于实现参数化.

图2 面的布尔操作Fig.2 Surface of the Boolean operations

桥架主梁上、下盖板以及腹板上的纵向筋提高了主梁的局部稳定性,但对整机的影响极小,即对刚度的影响约为1.6%,对强度的影响约为1.9%,在整个桥架结构模型分析中为简化模型提高分析效率,在建模时将主梁内的纵向筋省略.

经过分析可知,整个桥架结构是对称结构,在建模时可以利用其对称性只建立部分模型,再利用复制、镜像等命令即可创建整个桥架结构的模型.此处只需要建立主梁部分的非标准段和一个标准段,端梁部分的一半即可,创建好的部分模型如图3所示.利用复制命令将主梁的标准段进行复制,再利用镜像命令将刚才创建好的桥架结构部分模型相对于主梁跨中截面进行镜像操作,至此便得到了桥架结构的一半模型.最后利用镜像命令将半桥架结构模型相对于端梁跨中截面进行镜像操作,得到整个桥架结构模型[3],如图4所示.

图3 桥架结构部分模型Fig.3 Part model of bridge structural

图4 完整桥架结构模型Fig.4 Complete bridge structure model

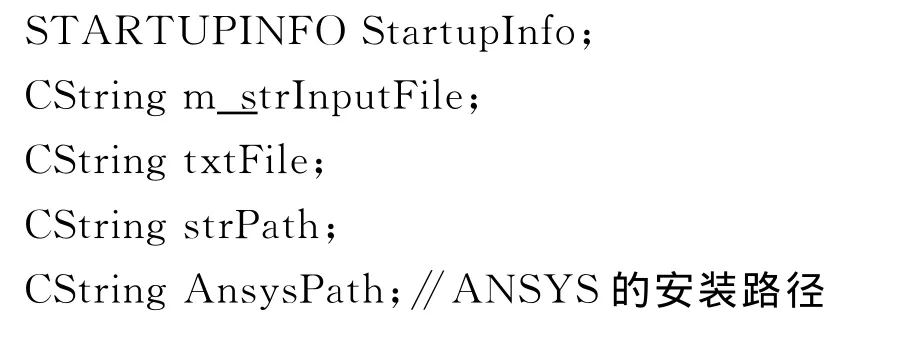

在整个建模过程以及整个分析过程中利用Visual C++6.0对ANSYS进行二次开发,借助VC强大的可视化编程功能,创建一系列的对话框,便于模型参数的输入和调整.最终生成ANSYS的可执行参数化设计语言(APDL),以文本文件保存.运用程序控制调用ANSYS后台运行并执行该文本文件,生成并保存运行后的数据文件(xx.db),再由ANSYS打开该数据文件便可以查看运行结果.其中调用ANSYS后台运行的程序如下:

1.2.2 单元分析类型

选用单元类型为三维壳单元SHELL63,单元元素由4个节点组合而成,每个节点具有x,y,z位移方向及x,y,z旋转方向的6个自由度.该单元能够较为真实地反映桥架结构的实际承载状况[4].

1.2.3 材料属性和实常数的输入

该桥式起重机桥架结构的材质为Q345.材料属性是与几何模型无关的属性,包括弹性模量E=206 GPa,泊松比μ=0.3,密度ρ=7.85×10-6kg·mm-3.单元的几何特性不能仅用其节点的位置充分表示出来时,就需要提供实常数来补充几何信息,此处是桥架结构中各个板构件的厚度.

1.2.4 网格划分

桥架结构实体模型创建完成后,需要经过网格划分得到所需的有限元模型.在离散为网格时,网格数目越多,结果越精确,当网格大小趋于零时,结果趋向于精确解,但网格数目越多,计算费用越高.为保证较高的精度和较低的计算费用,需要适当确定网格划分大小.在确定时,首先根据实体模型的规模,先给定网格大小一个初值,划分网格并加载进行初步计算,得到初步计算的结果,再减小网格大小,细分网格并加载计算,比较2次的计算结果,如果差别不大,则认为网格大小适中,否则再次减小网格大小,重新分网计算比较[5].经过反复分网、加载、计算、比较最终确定网格大小为200mm,生成的有限元模型如图5所示.

图5 桥架结构有限元模型Fig.5 Finite element model of bridge structure

2 载荷及约束条件的施加

2.1 载荷的确定与施加

作用在桥架结构上的载荷包括垂直载荷和水平载荷[6].

垂直载荷又可以分为固定载荷和移动载荷,其中固定载荷包括由桥架结构、小车轨道及安装、走台栏杆及梁内电器等产生的均布载荷和由司机室、大车运行机构等的重量所产生的集中载荷;移动载荷是由小车自重及起升重物引起的以轮压形式作用在桥架结构上的集中载荷.加载时考虑建模过程中未将小车轨道及安装、走台栏杆及梁内电器等的模型创建出来,均布载荷采用施加折算后的重力加速度的方式加载,集中载荷施加在相应位置的节点上.

本文在分析时所选的危险工况为:大车运行制动的同时,小车满载下降制动.水平载荷包括由桥架结构所产生的水平均布惯性载荷和小车及其吊重所产生的水平移动集中惯性载荷.均布惯性载荷采用施加水平加速度的方式加载,集中惯性载荷施加在相应位置的节点上.

2.2 约束条件的施加

考虑该起重机运行的危险工况,对大车运行台车支撑耳板与桥架下盖板连接处的相应节点上施加平移自由度约束,即限制x,y,z方向的平移自由度.

2.3 求解

选用前置条件共轭梯度法(PCG)求解器进行求解.该方法属于间接迭代求解,适合大型模型的线性结构分析,并且有求解速度快的优点[7].

3 计算结果分析

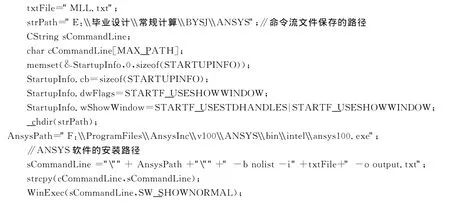

本文重点研究主梁跨端变截面处的应力分布状态,考虑工况为大车运行制动的同时,小车满载位于跨端极限位置且吊重下降制动.按上述步骤建立有限元模型、加载并求解得到计算结果.运用ANSYS强大的后处理功能可以得到桥架结构等效应力分布云图和位移云图,如图6所示.由图6a可知桥架结构的最大应力σmax=281.750MPa>[σs]/1.33=259.000MPa,该危险应力出现在主梁跨端变截面主腹板和下盖板的连接处且超出许用应力,如图6b所示.由图6c可知桥架结构的最大位移Umax=6.896mm<S/1 000=31.000mm,其中S为跨度,即31 000mm.由于该处受力较为复杂且存在应力集中问题,导致应力超出许用应力,将着重分析主梁跨端变截面处下盖板(弯板)的厚度、过渡圆角半径、跨端梁高、主腹板厚度对该处应力分布的影响,其计算结果如表1所示.结果显示,通过单独适当调整主梁跨端变截面处的下盖板厚度、过渡圆角半径、跨端梁高、主腹板厚度均可使最大应力减小以至满足许用应力的要求.在调整过程中可以将几个影响因素综合考虑,以便于得到最佳效果.

图6 有限元分析结果Fig.6 Finite element analysis results

表1 应力计算结果对比Tab.1 Stress results contrast

4 结论

(1)本文利用Visual C++6.0对ANSYS进行二次开发,借助ANSYS自带的参数化设计语言实现了大吨位桥式起重机桥架结构有限元模型的参数化以及分析过程的程序化.

(2)在有限元模型参数化及分析过程程序化的基础上,分析了主梁跨端变截面处下盖板(弯板)的厚度、过渡圆角半径、跨端梁高、主腹板厚度对该处应力分布的影响.

(3)本文中所运用的有限元分析方法极大地提高了设计分析效率,可以拓展到其他工程机械结构件的有限元分析计算中.

[1]徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.

XU Gening.Mechanical design of metal structures and equipment[M].Beijing:China Machine Press,2009.

[2]邓凡平.ANSYS 10.0有限元分析自学手册[M].北京:人民邮电出版社,2007.

DENG Fanping.ANSYS 10.0self-study manual for finite element analysis[M].Beijing:People Post Press,2007.

[3]周长城,胡仁喜,熊文波.ANSYS 11.0基础与典型范例[M].北京:电子工业出版社,2007.

ZHOU Changcheng,HU Renxi,XIONG Wenbo.ANSYS 11.0base ande typical examples[M].Beijing:Electronics Industry Press,2007.

[4]薛继忠,易传云,王伏林.桥式起重机桥架结构的三维有限元分析[J].机械与电子,2004(8):12-15.

XUE Jizhong,YI Chuanyun,WANG Fulin.Bridge crane bridge structure three-dimensional finite element analysis[J].Mechanical and Electronic,2004(8):12-15.

[5]张宏生,陆念力.基于ANSYS的桥式起重机结构参数化建模与分析平台开发[J].起重运输机械,2008(2):34-37.

ZHANG Hongsheng,LU Nianli.The bridge crane structure based on ANSYS parametric modeling and analysis platform[J].Hoisting and Conveying Machinery,2008(2):34-37.

[6]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1997.

ZHANG Zhiwen,YU Heqian,WANG Jinnuo,et al.The manual of crane design[M].Beijing:China Railway Publishing House,1997.

[7]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

ZENG Pan.Finite element analysis and applications[M].Beijing:Tsinghua University Press,2004.