同轴并联混合动力装载机控制策略的研究

2012-07-25邹乃威章二平于秀敏戴群亮李开亮

邹乃威,章二平,于秀敏,戴群亮,李开亮

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.佳木斯大学 机械工程学院,黑龙江 佳木斯 154007;3.吉林大学 汽车工程学院,吉林 长春 130022)

能源和环境问题日益突出,节能、环保和低碳指标已逐渐成为工程机械行业竞争的新指标.在此形势下,诞生了一大批旨在降低油耗和排放的混合动力工程机械产品.2003年日立建机研制出了世界上第一台混合动力装载机[1],2004年小松研制出了世界上第一台混合动力挖掘机[2],此后,卡特-彼勒、沃尔沃、神钢、凯斯、利勃海尔等纷纷推出各种混合动力工程机械产品,预示着工程机械的混合动力时代的到来[3-4].近年,国内也掀起了研究混合动力工程机械的热潮,2007年詹阳重工研制出了国内首台混合动力挖掘机[5],2010年柳工研制出国内首台混合动力装载机[6].虽然有很多混合动力机型问世,但很少有文章对其进行深入探讨,载荷感知和控制策略问题是工程机械混合动力技术的关键,本文将以同轴并联混合动力装载机为背景探讨混合动力工程机械的载荷感知及其控制策略问题.

1 装载机的能耗规律分析

装载机是一种典型的工程机械,其能耗及其分配规律很有代表性.装载机有长距离行车和作业两种常用的工况,其中长距离行车能耗规律较单一,不作为本文研究内容;作业工况则因作业的模式、物料和装卸距离等因素的变化呈现多样性,但从总体上来看仍表现出很强的规律性,归纳起来有以下几点.

1.1 作业具有明显的周期性

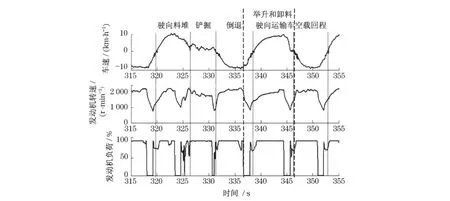

与其他工程机械一样,装载机在作业过程中要周而复始地完成同样的工作,表现出了极强的规律性和周期性.如V形作业循环包括:驶向料堆—铲掘—倒退—驶向运输车—举升卸料—空载回程6个工作阶段,且对于一定的物料和作业距离,不仅每个循环总时长一定,每个作业阶段的时刻也基本一致,具有极强的规律性,非常适合应用混合动力技术解决其能耗和排放问题.

1.2 输出功率的急剧波动性

装载机要同时满足传动系统和工作装置两方面的能量需求,这两部分载荷都具有急剧变化的特点,合成后整机的输出功率波动性更加剧烈,如图1所示.对于传统装载机,要求发动机具有较宽的工作范围,由内燃机动力学可知,发动机仅在有限的工作区间具有良好的油耗和排放特性,一旦偏离最优区间其油耗和排放性能急剧下降.混合动力技术对于稳定发动机工作点、降低油耗和改善排放具有独特的优势,为装载机提供了切实可行的节能减排方略.

图1 装载机工作循环的能量分配规律Fig.1 Wheel loader work cycle energy distribution rule

1.3 作业强度大能耗率高

电能是最理想能源之一,电能在机动设备上的应用有电网供电和移动电源两种形式.其中,电网供电需要架设供电电缆还受到场地电源供应情况的制约,限制了装载机的机动性和灵活性;装载机特别是大中型装载机作业强度很大,平均一个工作日的耗油量在300kg左右,约相当于1 000kW·h的电量,目前的移动电源尚不能满足这样大的电量供应要求.混合动力技术仍采用传统的液体燃料作为能源供应方式,既保留了传统装载机补能方便和能量密度大的特性,又有效地降低了装载机的能耗和排放,是装载机当前最具前景的节能减排方案之一.

1.4 传动效率较低

为了适应插入工况行驶阻力突然增加和避免发动机熄火的要求,同时也为了保护传动部件不受损伤,装载机普遍采用液力变矩器自动适应载荷的突变.变矩器是通过液力传递动力的,其传动效率η随变矩器涡轮转速n增加呈明显的抛物线变化规律,如图2所示.图中nTp-down为变矩器高效区转速下限;nT为变矩器最高效率转速;nTp-up为变矩器高效区转速上限;nTmax为变矩器涡轮最高输出转速;η*为最高传动效率.

当装载机负荷增大时,涡轮转速即将低于nTp-down,进入电机助力模式,增加动力源的输出功率,从而使变矩器仍保持在高效率区;当装载机负荷较低时,涡轮转速即将超过nTp-up,进入驱动发电模式,降低动力源的输出功率,从而维持涡轮转速保持在高效率区.

图2 变矩器的效率特性曲线Fig.2 Torque converter efficiency curve

2 混合动力装载机结构方案

混合动力系统包括两种以上的能量转化装置[7],它们以不同的连接方式驱动负载构成了不同的混合动力结构.与汽车相似装载机也有串联式、并联式和混联式之分.

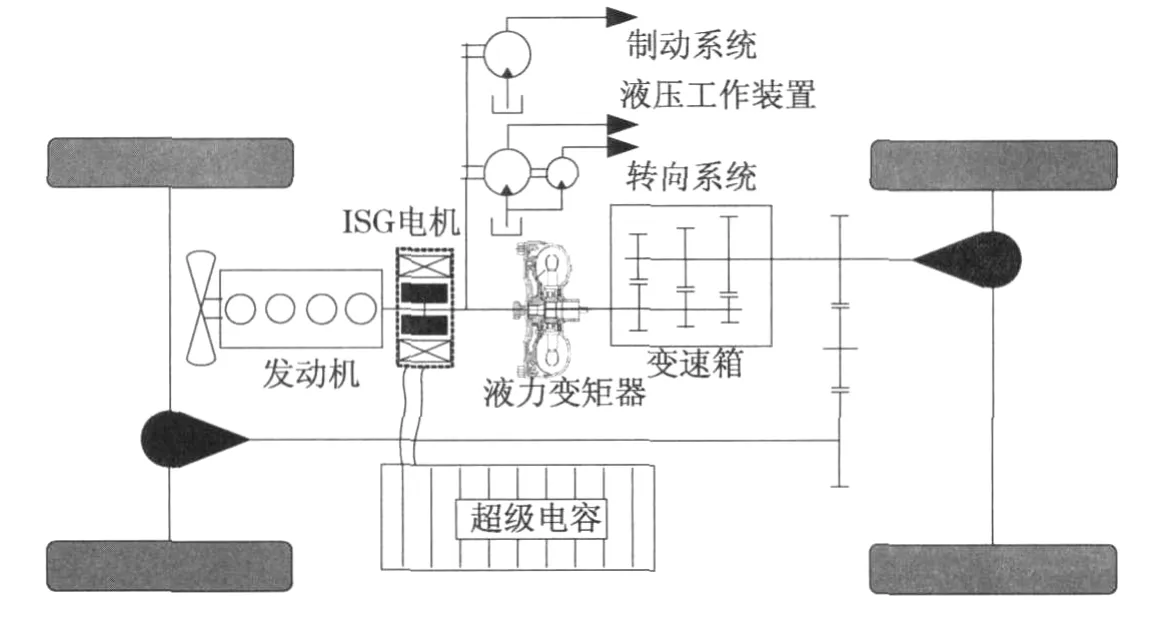

本文所讨论的同轴并联混合动力装载机的结构方案如图3所示,发动机动力输出轴上连接电机转子,发动机和启动-发电一体化(Integrated Started Generator,ISG)电机动力经磁场耦合后,一方面驱动液压系统,另一方面经液力变矩器驱动传动系统.该方案的特点是:结构简单,部件布置容易,传动系统中仍保留变矩器,储能装置采用超级电容.由于发动机和电机同轴并联,转速不能解耦,该方案不能实现纯电动和再生制动等工作模式,只有发动机单独驱动模式、电机助力模式和驱动发电模式.针对这种混合动力结构本文从以下几方面考虑其控制策略问题.

图3 同轴并联混合动力装载机结构Fig.3 Coaxial parallel hybrid loader configuration

3 同轴并联混合动力装载机的控制策略

3.1 载荷感知问题

传统装载机靠柴油机的调速特性根据机手的油门踏板输入信号自动调节发动机的负荷使之与装载机的载荷自动适应.混合动力装载机需要准确的感知载荷的大小,并根据载荷、电容带电状态(State of Charge,SOC)和发动机工作点等信息决定混合动力系统的工作模式,各种工作模式对机手的输入指令响应不同,发动机单独驱动模式要求发动机动力满足整机载荷;电机助力模式要求发动机保持在经济负荷,不足动力由电机动力补充;驱动发电模式要求发动机保持在经济负荷,多余的动力拖动电机为电容充电.载荷的感知是实现混合动力装载机节能减排控制的先决条件.

3.1.1 油门踏板感知方案

混合动力汽车普遍采用加速踏板反映驾驶员对动力的要求,为了更真实地反映车辆的运行状态还选取车速作为辅助控制信号.图4为某装载机松散物料作业循环的油门踏板信号变化情况,由图可见油门踏板除了短暂停车时间外,几乎均处于100%开度,混合动力装载机如果采用油门踏板信号作为载荷感知量,那么将有超过60%的时间需要电机助力,将导致整个工作循环超级电容SOC难以平衡.所以采用加速踏板感知混合动力装载机载荷的变化有一定的局限性.

图4 装载机随循环工况变化油门变化关系Fig.4 Wheel loader duty cycle change with throttle

3.1.2 变矩器转速比感知方案

同轴并联混合动力装载机保留了变矩器,变矩器的转速比在一定程度上能够反映载荷的变化情况,且通过变矩器的转速比感知载荷可以方便地实现提高变矩器效率的目标,如图2所示.但是装载机除了驱动传动系统外还要驱动液压系统,且液压泵的阻力矩较大,变化范围很宽,变矩器的转速比无法感知这部分载荷,因此也不能全面反映载荷的变化情况.

3.1.3 需求转矩在线估计方案

装载机的动力输出包括传动系统和液压系统两部分,要全面地反映载荷变化情况,必须将这两部分阻力矩累加,即

式中:TD为装载机的总驱动转矩;Tp为液压油泵驱动阻力矩;TB为液力变矩器泵轮输入转矩.

液压油泵的驱动阻力矩可以用泵的出口压力、排量和工作效率表示,即

式中:p为泵的出口压力;q为泵的排量;η为泵的工作效率.

即液压油泵的驱动阻力矩在泵的排量和工作效率一定的基础上,仅随出口压力变化,估计泵的工作阻力时只需监测泵的出口压力.液压泵的驱动阻力具有线性可叠加性,即总的液压阻力矩等于所有液压泵的驱动阻力矩之和.

传动系所分配到的驱动转矩等于液力变矩器泵轮输入转矩,它可以表示为[8]

式中:λB为液力变矩器的泵轮转矩系数,λB随变矩器转速比i变化,可以通过试验测定它们的变化关系,表示成关于i的一组数表λB(i);ρ为液压油密度;g为重力加速度;nB为泵轮转速;D为液力变矩器循环圆直径.

即泵轮输入转矩在结构参数已知的情况下,仅随液力变矩器的泵轮转速和涡轮转速变化.如此同轴并联混合动力装载机的载荷就可以通过液压泵出口压力、液力变矩器泵轮转速和涡轮转速等变量感知.

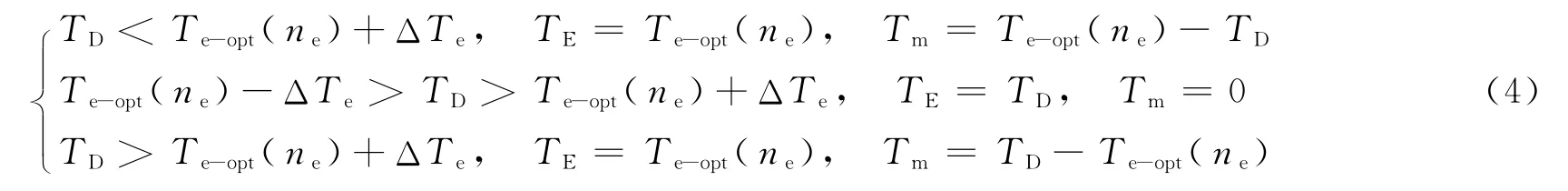

3.2 工作模式的划分

混合动力技术的基本思想就是让发动机运行在效率较高的工作区域,工作效率较低的区域通过电机助力或拖动电机发电的方式将发动机工作点拉回到高效区域.根据发动机的输出特性制定经济转矩,加上一定的容差便形成了发动机的经济工作区域,混合动力装载机要力争将发动机控制在经济区域工作.将上述载荷感知方案估算得到的装载机总驱动转矩在发动机输出特性上划分出同轴并联混合动力装载机的各种工作模式的区域.即

式中:Te-opt(ne)为发动机的经济工作转矩,该最优转矩随发动机转速ne变化而变化;ΔTe为发动机最优工作转矩的容差;TE为发动机实际工作转矩;Tm为电机实际工作转矩.

结合电容SOC形成同轴并联混合动力装载机的完整控制策略如图5所示,图中nB为液力变矩器泵轮转速;nT为液力变矩器涡轮转速;pW为工作泵出口压力;TW为工作泵驱动转矩;qW为工作泵排量;ηW为工作泵效率;pS为转向泵出口压力;TS为转向泵驱动转矩;ηS为转向泵效率;qS为转向泵排量;pF为散热泵出口压力;TF为散热泵驱动转矩;qF为散热泵排量;ηF为散热泵效率;PB为制动泵出口压力;TB为制动泵驱动转矩;qB为制动泵排量;ηB为制动泵效率;SOCH为SOC上限;SOCL为SOC下限.

图5 同轴并联混合动力装载机控制流程图Fig.5 Coaxial parallel hybrid loader control strategy flow chart

4 仿真验证

为了验证上述控制策略的有效性,本文采用文献[9]所述的方法,利用Cruise软件搭建混合动力装载机仿真平台,嵌入采用MATLAB/Simulink编写控制策略,通过联合仿真检验本文提出的控制策略的有效性.

仿真模型按照装载机常用的V形作业循环运行,作业距离为15m,将V形循环的载荷按照时间序列加载到仿真平台上,仿真平台通过仿真计算得到变矩器泵轮输入转矩、工作泵出口压力、转向泵出口压力、制动泵出口压力和散热泵出口压力,并通过这些仿真结果计算出装载机总驱动转矩,如图6所示.

图6 装载机总驱动转矩Fig.6 Whole wheel loader drive torque

按照图6所示总驱动转矩要求,根据本文提出的混合动力装载机控制策略划分发动机的工作区域,在发动机和电机之间合理分配驱动转矩,整个工作循环发动机和电机工作情况的仿真结果如图7所示.发动机转矩仅在经济燃油区域,不足的转矩或盈余动力均由电机来平衡,总的输出转矩刚好满足驱动转矩的需求.最终的仿真结果显示该控制策略使整机节油11%左右.

图7 同轴并联混合动力装载机仿真结果Fig.7 Coaxial parallel hybrid loader simulation out put

5 结论

本文详细阐述了同轴并联混合动力装载机的载荷感知方案和控制策略,主要得出以下结论:

(1)装载机输出功率具有周期性急剧波动特性且能耗率较高,较适合应用混合动力技术解决其油耗高和排放重的问题.

(2)混合动力装载机的结构形式多种多样,要根据各种混合动力装载机的结构特点分别制定相应控制策略.

(3)载荷感知问题是制定同轴并联混合动力装载机控制策略的关键,经比较本文选定转矩在线估计方案感知装载机的载荷,并根据该载荷感知方案制定同轴并联混合动力装载机的控制策略.

(4)利用同轴并联混合动力装载机的仿真平台验证了本文提出的控制策略的有效性,并取得约11%的节油效果.

[1]肖清.液压挖掘机混合动力系统的控制策略与参数匹配研究[D].杭州:浙江大学,2008.

XIAO Qing.Control strategy and parameter matching of hybrid system in hydraulic excavator[D].Hangzhou:Zejiang University,2008.

[2]李莺莺,孟广良,李学忠.混合动力技术在工程机械上的应用[J].工程机械,2009,40(9):43-48.

LI Yingying,MENG Guangliang,LI Xuezhong.Application of hybrid-power technology to construction machinery[J].Construction Machinery and Equipment,2009,40(9):43-48.

[3]刘昌盛,张大庆,蒋苹,等.工程机械混合动力技术的发展与应用[J].建筑机械,2009,9(5):59-62.

LIU Changsheng,ZHANG Daqing,JIANG Ping,et al.Development and application of hybrid technology to construction machinery[J].Construction Machinery,2009,9(5):59-62.

[4]刘良臣.混合动力工程机械的现状及展望[J].工程机械与维修,2010(1):42-44.

LIU Liangchen.The current situation and prospect of hybrid construction machinery[J].Construction Machinery and Maintenance,2010(1):42-44.

[5]贾泽辉,詹阳.动力重装出击BICES 2009[J].建筑机械化,2009(11):33-36.

JIA Zehui,ZHAN Yang.Power reship on BICES 2009[J].Construction Machinery,2009(11):33-36.

[6]邹乃威,章二平,戴群亮,等.并联混合动力装载机建模与仿真研究[J].工程机械,2010,41(11):6-12.

ZOU Naiwei,ZHANG Erping,DAI Qunliang,et al.Modeling and simulation of parallel hybrid loader[J].Construction Machinery and Equipment,2010,41(11):6-12.

[7]EHSANI M,GAO Yimin,GAY S E,et al.Modern electric,hybrid electric,and fuel cell vehicles fundamentals,theory,and design[M].Beijing:China Machine Press,2008.

[8]马文星.液压传动理论与设计[M].北京:化学工业出版社,2004.

MA Wenxing.Hydraulic drive theory and design[M].Beijing:Chemical Industry Press,2004.

[9]ZOU Naiwei,DAI Qunliang,JIA Yuanhua,et al.Modeling and simulation research of coaxial parallel hybrid loader[C]∥2010International Conference On Applied Mechanics And Mechanical Engineering(ICAMME 2010).Zuerich,Switzerland:Trans Tech Publications Ltd,2010:1634-1639.