基于风险的维修决策在立体仓库中的应用

2012-07-25周奇才

周奇才,方 颃

(1.同济大学 机械工程学院,上海 201804)

自20世纪80年初我国开始建设自动化立体仓库(Automatic Storage and Retrieval System,ASRS)以来,自动化立体仓库在我国得到了迅速发展.近年来,随着现代物流信息技术和物联网等新技术应用于物流系统中,自动化立体仓库在食品、服装、医药、烟草、汽车、轨道、电子和化工等行业得到广泛应用.

随着自动化立体仓库的广泛使用,自动化仓库安全事故时有发生,所面临的维修管理任务也日益突出.自动化立体仓库是高度自动化、智能化的仓储系统,系统配置复杂,不仅投入资本巨大,运行成本较高,而且投入运行后,还需要不断维修、更新零部件,设备维修费用在总成本中占有很大比例.堆垛机是自动化立体仓库的核心设备,由大量的机械装置和电气控制元件组成,具有起重、搬运和存取货物的重要功能.堆垛机的作业过程受到环境、操作和维修等各种因素的影响,设备故障的发生存在不确定和模糊性,一旦发生故障,将难以及时查明故障根源和原因,这必将影响整个自动化仓库的正常运转,严重时甚至造成物流系统的瘫痪.因此,亟待建立一种经济可行的维修策略以加强对堆垛机的维修管理,降低故障发生并提高自动化立体仓库的可靠性和稳定性.

近年来,基于风险的维修(Risk Based Maintenance,RBM)方法是现代设备维修管理的新领域和未来的发展趋势,20世纪90年代末才开始这方面的研究,但发展十分迅速.至今,RBM方法已经成功应用于石化厂、发电厂、炼油厂和工业过程工厂等.采用RBM方法一般可为企业节省15%到40%的设备检修和维修费用[1].然而,RBM在物流行业的应用较少,还未发展成完整的理论框架,美国机械工程师协会(ASME)已经开始着手开发物流设备风险评价和管理模式.

基于风险的维修方法致力于降低整个系统的风险并使总寿命周期维修成本最优化.本文首先介绍基于风险的维修方法,然后并将其应用于自动化立体仓库的维修决策分析中.

1 设备风险管理与基于风险的维修

1.1 设备风险管理

目前,学术界对风险没有统一的定义,由于对风险的研究角度不同,不同的学者对其有不同的解释[2].风险是对不利事件发生的机会及其可能损失的严重程度的综合估计,这是风险管理领域普遍采用的定义.在基于风险的维修中,风险可表示为:风险=故障发生概率×故障后果.设备风险存在于设备全寿命周期,既可能存在于设备的安装及调试阶段,也可能是设备运行或报废更新阶段,而且在不同阶段,所面临的风险类型也有很大区别.风险可以是材料特性或设备磨损影响系统可靠性所带来的风险,也可以是设计或制造不合理所导致的,还可以是设备安装或维护管理不当所导致的.

设备风险管理就是在辨识设备潜在风险的基础上,对风险发生的概率和风险引致的后果进行全面评估,以衡量风险的严重程度,并判断是否需要优化或改进维修措施,使维修部门在合理的维修费用内,把注意力和维修资源集中到最有意义的维修活动上,最大限度保证设备的安全运行.

自动化立体仓库运行过程中受到诸多内、外因素的影响,充满着不确定性,尤其是高危化工品储运,其生产过程中始终存在着风险.将基于风险的维修方法引入自动化立体仓库的目的是对运行中的不确定性进行定性或定量分析,以便科学地掌握和控制风险.

1.2 基于风险的维修框架

风险管理在设备维修领域的研究形成了基于风险的维修方法,是一种旨在提高维修管理效率、降低维修成本的系统方法,能够有效地应用于“高危行业”.与传统的维修方法相比,基于风险的维修是以风险识别为基础,以风险评价为核心和以风险控制为目的的维修理论,它不是一种维修策略,而是针对维修对象制定最优维修策略的方法或过程,是在维修决策过程中进行的.基于风险的维修方法的实施由三大模块组成:

(1)风险分析.风险分析包括风险辨识和风险估计.设备风险分析就是全面辨识系统潜在的风险,对故障的发生概率及其所造成后果或损失进行分析的过程,是设备风险管理的第一步,也是最关键的部分.该模块包含4个步骤:①根据系统的运行特性、工作状况下的物理条件、系统的功能形态和安全性分析[3],将其细分成子系统或部件单元,并开发故障情景,从而全面地识别影响设备正常运行的风险事件.故障情景分析是对可能导致系统故障的一系列事件的描述,是风险分析的基础.②采用故障树分析法[4](Fault Tree Analysis,FTA),建立零部件故障与系统失效之间的逻辑关系,通过求出导致系统失效的最小割集(导致顶事件失效的各种基本事件的可能组合)并最终计算系统(顶事件)失效的概率.③估计最大概率故障情景的故障后果.故障后果包括系统性能损失、经济损失、健康损失和环境损失.分析时应考虑最糟糕的故障后果,以获得相对保守的结果.④基于所得的故障概率和故障后果,估计可能导致系统失效的故障单元的风险值和系统总风险值.

(2)风险评价.建立风险可接受标准并对风险分析的结果进行评价,以判断系统或其子系统的风险值是否超出风险可接受水平,为制定严格的风险控制措施提供科学依据.风险评价在辨识系统风险与合理规划风险控制措施之间起关键的桥梁作用.

(3)风险控制.针对超过风险可接受水平的系统或故障单元建立相应的维修策略,以降低系统的总风险.并通过风险再分析和再估计,直到将系统总风险降低至风险可接受水平.

基于风险的维修方法的优点在于对每一台设备的维修活动进行确认并分清风险,减少不必要的检测和维修,使维修活动得到最有力的保证.基于风险的维修的设备风险管理流程见图1.

图1 基于风险的维修决策流程Fig.1 Decision making procedure of RBM

2 基于风险的维修在自动化立体仓库中的应用

自动化立体仓库是物流仓储系统的主体,系统配置复杂.堆垛机是自动化立体仓库的核心和最容易发生故障的设备,以其高度的复杂性和故障后果的严重性,成为立体仓库系统具有较高风险的设备.本文以巷道堆垛机为例,阐明基于风险的维修在自动化立体仓库设备维修管理中的应用.

2.1 风险分析

2.1.1 故障情景分析

根据堆垛机的组成部件物理特性、运行原理和控制原理,将堆垛机划分成机械执行系统和电气控制系统两个部分.根据堆垛机对货物进行搬运、转移和存取,实现出库、入库及倒库的功能,将机械执行系统分成运行、起升和货叉伸缩三大机构.运行机构主要由电动机(带制动器)、减速器、行走轮和轨道组成;起升机构由载货台、电动机、变速机、制动器、钢丝绳或链条、卷筒或链轮、滑轮及防坠机构等零部件组成;货叉伸缩机构由货叉、减速器、离合器、齿轮齿条和链轮链条等组成.通过运行机构与起升机构的相互配合可以使堆垛机运行到指定货位;而货叉伸缩机构和起升机构能实现存取货物的功能.电气控制系统主要包括电力拖动、控制、信号检测和安全保护等电气设备,可分为主电路机构和电控机构.主电路系统包括电源、熔电器、输电线路、变频器接触器和过流保护装置等电气设备,用于满足机械系统三大机构的强电力拖动;而电控机构主要用于实现堆垛机自动认址、速度控制、货位探测、货叉伸缩方向及速度控制等[5].

图2 堆垛机故障系统Fig.2 Fault system of stacking crane

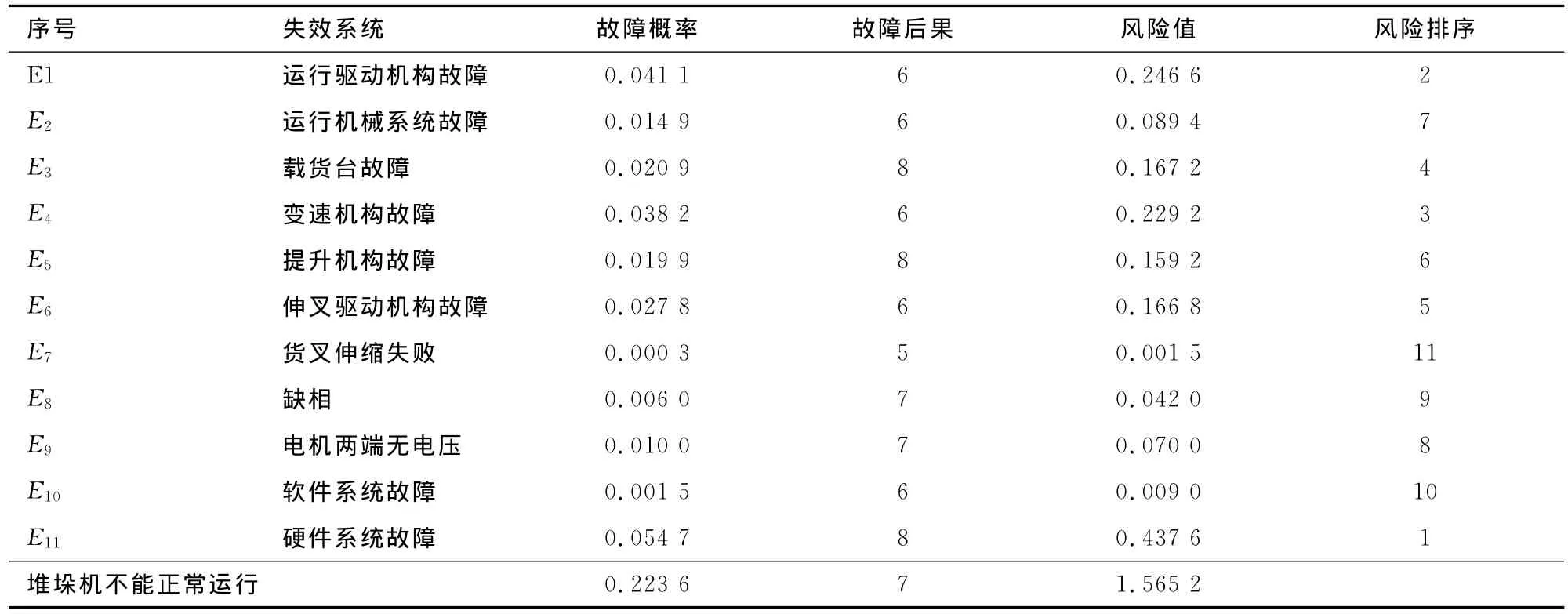

对上述5类机构划分故障系统,然后结合堆垛机故障现象[6]列出每一故障系统的最大概率故障情景,如堆垛机功能单元结构如图2所示.最后对每一个最大概率故障情景逐级细分子故障事件,直至底事件.故障情景分析如表1所示.

2.1.2 故障树的建立

以堆垛机不能正常运行为顶事件建立相应的故障树,从机械执行系统故障和电气控制系统故障两方面建树,然后对机械执行系统故障从运行机构不能正常运行、起升机构不能正常运行和伸叉机构不能正常运行分别建树,对电气控制系统故障从主电路系统故障和控制系统故障分别进行建树,对上述各底事件进一步建立其故障树,直到基本事件.堆垛机不能正常运行的故障树如图3所示.

2.1.3 最小割集计算及最优化

根据图3所示故障树,运用布尔代数化简法将系统故障表达为失效的基本部件或部件组合,即求出故障树的全部最小割集.最小割集是导致系统发生故障(顶事件)的不可再少的所有底事件组合,表示该事件一旦发生,顶事件必定发生.因此,最优化的最小割集可用于估算顶事件故障概率.本文采用下行法,根据图3故障树可得“机械执行系统故障”的最小割集为{X1},{X2},{X3},{X4},{X5},{X6,X21},{X6,X22},{X6,X23},{X12,X22},{X12,X26},{X13},{X14},{X15},{X16},{X17},{X18},{X19},{X20};“电气控制系统故障”的最小割集为{X7},{X8},{X9},{X10},{X11},{X21},{X24},{X25},{X27},{X28},{X29},{X30},{X31},{X32},{X33};“堆垛机不能正常运行”的最小割集为{X1},{X2},X3},{X4},{X5},{X6,X22},{X6,X23},{X7},{X8},{X9},{X10},{X11},{X12,X22},{X12,X26},{X13},{X14},{X15},{X16},{X17},{X18},{X19},{X20},{X21},{X24},{X25},{X27},{X28},{X29},{X30},{X31},{X32},{X33}.

表1 堆垛机最大概率故障情景故障后果分析Tab.1 Results of consequence analysis for most probable failure scenarios of stacking crane

表2 控制系统设备累计故障概率Tab.2 Cumulative failure probability of control system equipment

图3 堆垛机失效情景故障树Fig.3 Fault tree for stacking crane failure scenario

图3中:E1为运行驱动机构故障;E2为运行机构故障;E3为载货台故障;E4为变速机构故障;E5为提升机构故障;E6为伸叉驱动机构故障;E7为货叉不能伸缩;E8为缺相;E9为电机两端无电压;E10为软件故障;E11为硬件故障;E12为变速机构故障;E13为堆垛机啃轨;E14为堆垛机运行不稳;E15为载货台运行不稳;E16为载货台下坠;E17为变速器故障;E18为货叉受阻;E19为输电线路故障;E20为无法精确定位;E21为变频控制故障;E22为货叉控制故障;E23为减速机构故障;E24为变速箱故障;E25为误差定位;E26为错格定位;E27为无变速控制信号;E28为货位故障;E29为货叉移动故障;X1为电机故障;X2为滑轮倾斜;X3为卷筒破坏;X4为钢丝绳断裂;X5为减速器故障;X6为离合器故障;X7为熔电器故障;X8为电源故障;X12为电机正常;X13为轨道安装误差;X14为行走轮偏差;X15为轨道维修不善;X16为轨道有坡度;X17为制动器故障;X18为立柱变形;X19为导轨支撑轮磨损;X20为防坠机构失效;X22为齿轮齿条故障;X23为链轮链条故障;X24为电缆故障;X25为滑触器故障.

2.1.4 故障概率分析

通过查阅资料、实验数据以及结合专家和技术人员的经验,通过基本事件的概率建议值可计算得出各个故障系统的发生概率.以“控制系统故障”为顶事件的故障树为例进行分析.控制系统的各基本事件的故障概率列于表3.

表3 各故障系统的风险估计结果Tab.3 Results of risk estimation for all fault systems

采用下行法求解,可得“软件故障E10”的最小割集为E10=X10+X11;“硬件故障E11”的最小割集为E11=X9+X26+X27+X28+X29+X30+X31+X32+X33+X34.

最小割集可以视为独立事件,按照下式分别计算最大概率故障情景“软件系统故障”和“硬件系统故障”的发生概率G:

式中:N为最小割集数量;P(Xi)为最小割集概率值.根据表2可得:

用同样方法可以计算出所有故障系统的故障发生概率,结果列于表3第三列最后可求出“堆垛机不能正常运行”的概率.

2.1.5 故障后果分析

堆垛机发生故障引发的故障后果包括系统性能的损失、经济损失和人身损失3个方面.精确量化不同类型的损失是一个比较复杂的问题,按故障造成事故的严重程度采用分等级的方法进行半定量分析.系统性能损失LF衡量故障对设备自身功能造成的损失,可取[0,10]区间内的整数值,代表由低到高的损失程度;经济损失LA一般包括停运损失、设备或企业资产的破坏和储运货物损失,评定方法与系统性能损失相同;人身损失LH是评定故障引发的事故造成人身伤亡的严重程度,根据中国相关标准[7],分为轻伤、重伤、重大伤亡和特大伤亡,分别取值为2,4,6,8.LH=0时,表示事故不会导致人身伤亡最后综合考虑这3种损失因子,根据式(5)得出总故障损失L为

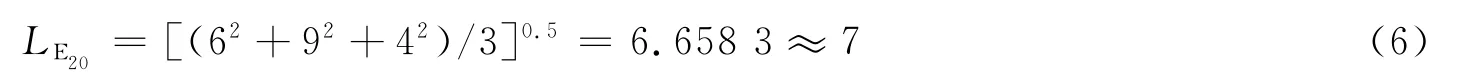

从表1中可以看出,各失效系统的故障情景中载货台下坠E16和钢丝绳断裂X4造成的故障后果是最严重的.以硬件系统故障E11为例说明,硬件系统故障有无法精确定位E20、变频控制故障E21和货叉控制故障E22三种故障情景.无法精确定位E20的系统性能损失LF=6,经济损失LA=9,人身损失LH=2,则故障后果为

用同样的方法可以得出变频控制故障E21和货叉控制故障E22的故障后果分别为

则硬件系统故障E11的故障后果为其3种故障情景中故障后果的最大值,即

2.1.6 风险估计

利用计算出的各个故障系统的故障概率并结合故障后果,可以得出堆垛机各个故障系统的风险值,见表3第5列.堆垛机不能正常运行的发生概率(为期1年)为0.223 6,故障后果为各故障系统故障后果的平均值,可求出其系统总风险值为1.483 7.

3.2 风险评价

风险的不确定性使得设备始终存在风险,采用预防性的维修措施也难以彻底消除.系统的风险水平越低,进一步降低风险的难度就越大,所投入的费用也迅速增大.风险必须降低到,当进一步采取降低风险措施所带来的收益与降低风险所投入的时间、成本和实施的技术障碍不成比例时,此时的风险是最合理的.风险评价的最低合理 可 行 原 则 (As Low As Reasonable Practicable,ALARP)[8]可用于设备风险的综合评价.

根据ALARP原则,在设备风险管理中,可以按照各行业实际情况将风险图划分成多个区域,本文划分成3个区域进行分析.不可接受风险水平为10-2/a-1,可接受风险水平为10-4/a-1,如图4所示.对设备风险进行定量评估时,若设备的风险估计值位于不可接受水平线上,则落入不可接受区域(除特殊情况外),该风险是不能被接受的.

图4 ALARP和(不)可接受风险水平Fig.4 ALARP and(un)acceptable risk level

堆垛机的总风险值为1.483 7,远超过了风险可接受水平值10-2.由于系统的故障概率和部件的故障概率存在确定的相关关系,因此确定了系统的风险可接受水平后,如果系统风险过高,如何将超出的风险分配给部件,通过降低各部件的风险从而降低系统的总风险值,使系统的风险控制在可接受水平内,这是需要解决的问题.根据表3所示的结果,为了减少堆垛机系统故障的风险值,必须减少硬件系统故障、运行驱动机构故障、变速机构故障的概率,这就需要对其实施有效的维修策略.

2.3 维修决策规划

设备的故障后果与设备所处的环境密切相关,在设备投入运行后就确定了,因此要控制设备的风险就必须通过降低设备的故障概率来实现.针对上述具有高风险的设备应该采取以预防性为主的维修措施,并提高预防性维修的频率以保证较高的维修强度;而对于风险值较低的设备,可采取事后维修的策略.

通过改变维修计划或优化维护活动,降低各零部件的风险,从而使系统的总风险控制在可接受水平范围内,实现以最低的成本达到风险控制的目的.

3 结语

基于风险的维修方法对具有较严重故障后果的系统或设备是一种科学的维修决策方法.将基于风险的维修方法应用于自动化立体仓库,结果表明:通过风险评估可以确定系统风险最大的设备并给予优先维修,避免因维修活动的盲目性而造成维修资源的浪费,使维修决策更加合理经济.同时,定量化的风险评价指标在设备维修中容易操作、直观性强,提高了自动化立体仓库的维修效率.

[1]KAPLAN S.The words of risk analysis[J].Risk Analysis,1997,17(4):407-417.

[2]YATES J F.Risk-taking behavior[M].New York:Wiley,1992.

[3]KHAN F I,HADDARA M.Risk-based maintenance(RBM):aquantitative approach for maintenance/inspection scheduling and planning[J].Journal of Loss Prevention Process Industry,2003(16):561-573.

[4]VESELY W E,ROBERTS N H.Fault tree handbook[M].Washington D.C.:Government Printing Office,1987.

[5]周奇才.基于现代物流的自动化立体仓库系统(AS/RS)管理及控制技术研究[D].成都:西南交通大学,2002.

ZHOU Qicai.Study on control and management techniques of automated storage and retrieval system (AS/RS)basing on modern logistic[D].Chengdu:Southwest Jaotong University,2002.

[6]熊肖磊,赵炯,周奇才.堆垛机异常状态检测与自恢复能力的研究[J].起重运输机械,2002(9):1-4.

XIONG Xiaolei,ZHAO Jiong,ZHOU Qicai.Research on abnormality detection and self-recovery ability of automated storage and retrieval machine[J].Hoisting and Conveying Machinery,2002(9):1-4.

[7]国家标准局.GB6441—86企业职工伤亡事故分类标准[S].北京:中国标准出版社,1986.

National Bureau of Standards.GB6441—86Classification standard for employee death and injury accidents[S].Beijing:Standards Press of China,1986.

[8]MELCHERS R E.On the ALARP approach to risk management[J].Reliability Engineering and System Safety,2001,71(2):201-208.