陶瓷轴向磨削加工实验分析及砂轮磨损研究

2012-07-25张保国田欣利王健全毛亚涛于亚东

郭 昉 张保国 田欣利 王健全 毛亚涛 于亚东

1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京,100072 2.中国人民解放军65521部队,辽阳,111000

0 引言

轴向磨削加工是一种针对工程陶瓷等硬脆性材料,使用特殊的金刚石小砂轮沿工件轴线对其进行外圆或内孔加工的方法[1],其加工工艺具有高效、低成本的特点。加工时,小砂轮轴线与工件轴线相互平行,利用高速旋转的金刚石砂轮轴向进给加工的方式,依靠金刚石砂轮的旋转运动和进给运动,以及工件旋转运动的合成运动完成工程陶瓷等硬脆性材料轴类表面或内孔表面的加工;用砂轮端部磨粒作为主切削刃来去除材料,圆周处外(内)圆表面磨粒作为副切削刃对已加工圆柱面进行修磨。进行外圆加工时,可根据加工需求选择砂轮的尺寸,其砂轮直径可以大于工件直径,也可以小于等于工件直径;内孔加工时,砂轮外径要小于等于已加工孔的直径。本文通过对比分析不同主轴转速(或砂轮线速度)、工件转速和背吃刀量下氮化硅陶瓷材料的加工表面状况、磨削力、比去除率和材料去除方式,证实了陶瓷材料轴向磨削加工的可行性和高效性;结合不同参数组合下的砂轮磨损情况,得到了优化的加工参数组合。

1 试验分析

为了研究陶瓷材料轴向磨削加工技术的可行性和高效性,以应用广泛的氮化硅陶瓷材料为试验材料,材料规格为70mm×φ20mm。

1.1 试验设备与砂轮

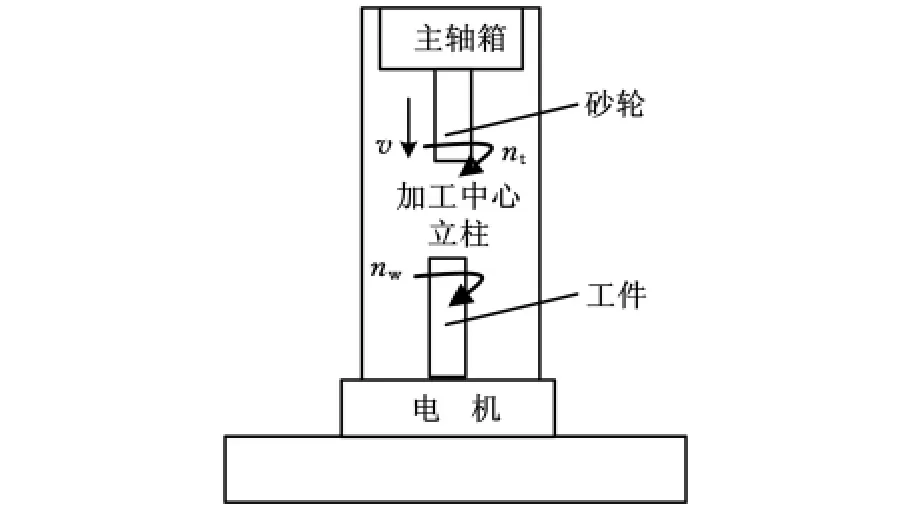

试验设备选择北京机电研究院高技术股份有限公司生产的BV75立式铣削加工中心,配装在其工作台上的电机为工件提供旋转动力,其加工示意图见图1。该加工中心主轴功率为11kW,最高转速为7000r/min,小砂轮刀头直径为20mm,主轴驱动功率为4kW,工件旋转驱动电机功率为0.4kW。采用水基冷却液,供液压力为0.5MPa。

图1 轴向磨削加工示意图

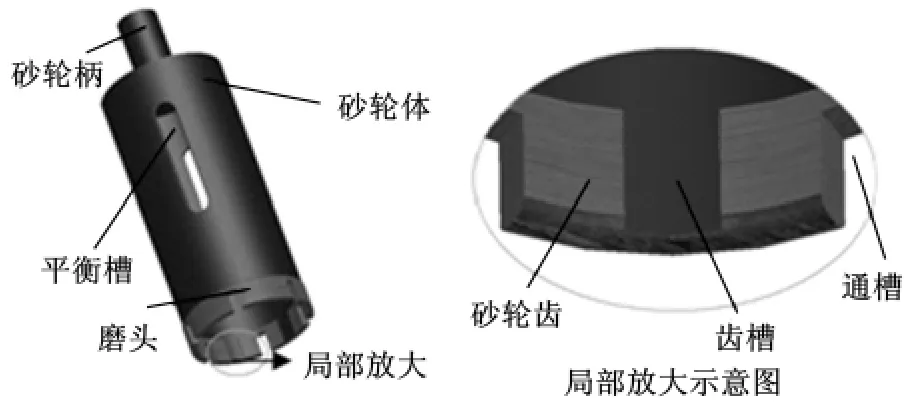

选用一种特殊金属结合剂金刚石小砂轮,其砂轮头部的参数为:外径20mm、内径14mm,磨粒为金刚石,结合剂为铜。如图2所示[2]。

图2 特殊小砂轮结构示意图

1.2 试验参数

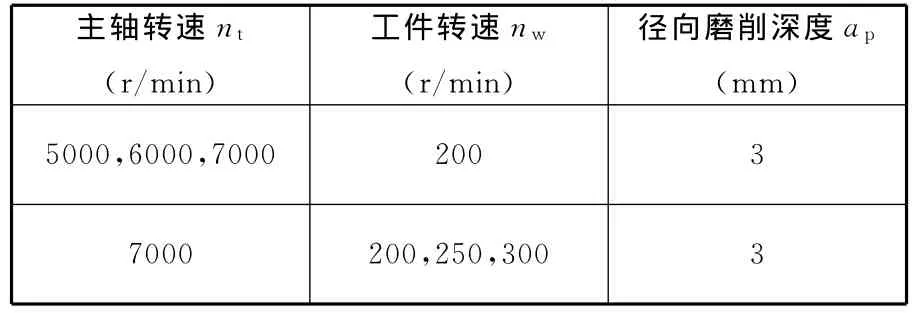

试验采用顺时针-轴向磨削的方式,对直径为20mm的氮化硅陶瓷圆柱形工件沿轴向进行加工。在小砂轮高速旋转的同时,工件以一定的速度低速旋转,两者轴线在同一水平面(垂直面)内偏心放置。考察了不同的主轴转速(或砂轮线速度)和工件转速,以及一定的吃刀量对氮化硅陶瓷材料加工性能的影响,所采用的加工参数如表1所示。

表1 轴向磨削加工参数

1.3 轴向力的测量与分析

轴向力测量系统主要由中国航天空气动力技术研究院的BK-2B型传感器和TS-2型放大器,以及北京中泰研创科技有限公司的PCI-8326B型采集卡组成。采集数据时,通过BK-2B型传感器将加工时产生的力信号转换为电压信号,通过TS-2型放大器将信号放大,再由PCI-8326B型采集卡采集数据并传输至计算机,最后用Visual Basic语言编程将采集到的电压信号转换为轴向力值。在轴向磨削加工中,由于机床和低速电机运转时的振动和高压冷却液的供给都会对工件产生较大的冲击力,因此,用加工过程中测得的力值减去相同工况下空加工时所得力值,即为最终的轴向力值。

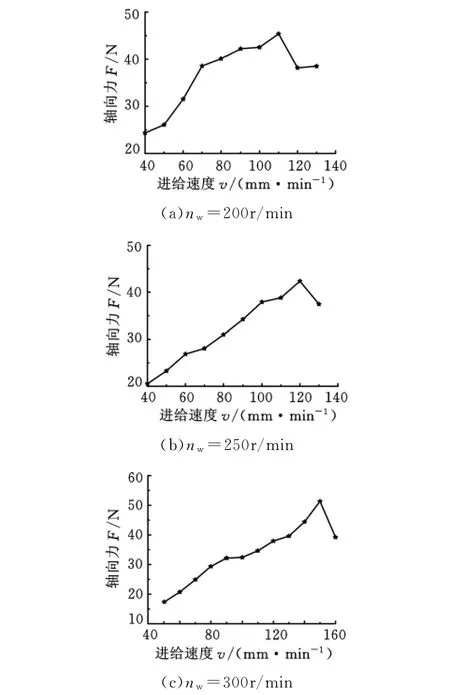

图3a、图3b和图3c分别是主轴转速为5000r/min、6000r/min 和 7000r/min 时的 进给速度与轴向力的关系图;图4a、图4b和图4c分别 是 工 件 转 速 为 200r/min、250r/min 和300r/min时的进给速度与轴向力的关系图。由图3可知,在保证轴向力平稳和加工质量良好的情况下,主 轴 转 速 为 5000r/min、6000r/min 和7000r/min时,最大进给速度分别可达40mm/min、70mm/min和105mm/min,由此可见,提高主轴转速,即提高砂轮的线速度可以很大程度地提高加工的效率;由图4可知,在主轴转速一定的条件下,工件转速越高,相同工况条件下的轴向力越小,但工件转速并不是越高越好,二者的比值必须控制在一定的范围内,才能达到最好的切削效果。

图3 工件转速为200r/min时不同主轴转速下进给速度与轴向力的关系

另外,研究了改变砂轮壁厚和机床主轴转速对加工效果的影响,研究表明:当砂轮壁厚为5~10mm、主轴转速为13 500r/min时,最大进给速度可以达到200mm/min以上。

图4 砂轮转速为7000r/min时不同的工件转速下进给速度与轴向力的关系

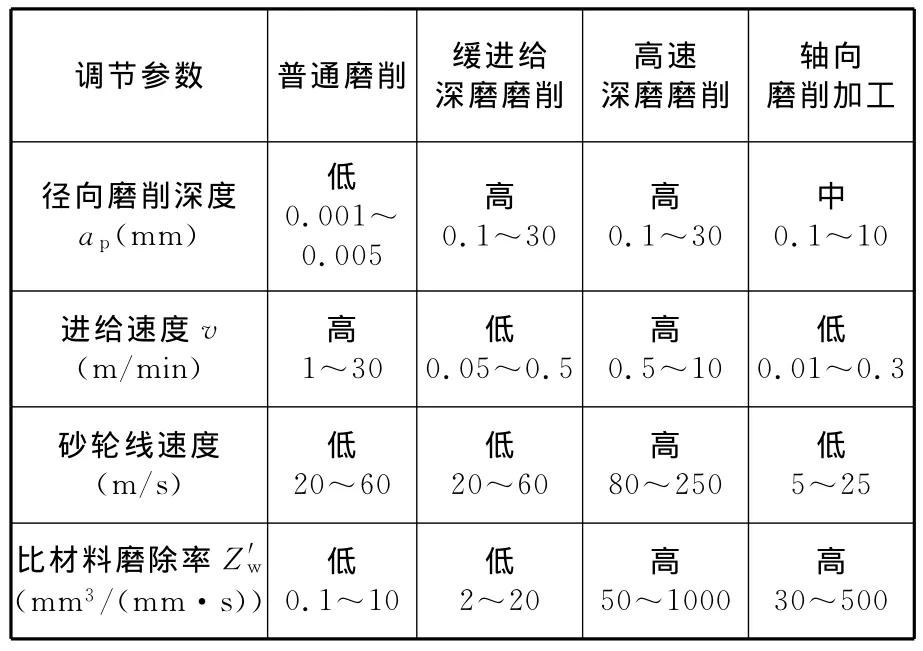

1.4 加工方法比较

虽然缓进给深磨磨削和高速深磨磨削能够提高工程陶瓷的加工效率,但其加工对机床的刚度和砂轮的质量要求都比较高。与缓进给深磨削和高速深磨削相比,轴向磨削加工方法对设备的要求不高,且砂轮结构简单、价格低廉,虽然不能达到高速深磨磨削的加工效率,但据表2数据的比较结果可知[3],轴向磨削加工方法也实现了工程陶瓷的高效加工,且加工成本比较低廉。

表2 几种加工方法比较

2 砂轮磨损分析

用轴向磨削的方法加工圆形工件时,金刚石小砂轮在切削工件的过程中,切削刃可以分为3个切削区域:主切削区、过渡切削区和修磨区。主切削区承受的切削力最大,该区域的材料发生大规模的破裂,形成较大颗粒状磨屑,是材料的主要去除区;过渡区承受的磨削力较主切削区小,且逐渐减小,材料去除由大规模破裂向小规模破裂过渡,材料发生细微破碎,形成小颗粒状或粉末状磨屑;修磨区承受很小的磨削力,材料的去除量很小,主要对已加工表面进行修形,以得到较光滑的表面。因此,研究砂轮磨损时,研究的重点主要集中在砂轮端部和边角部分。

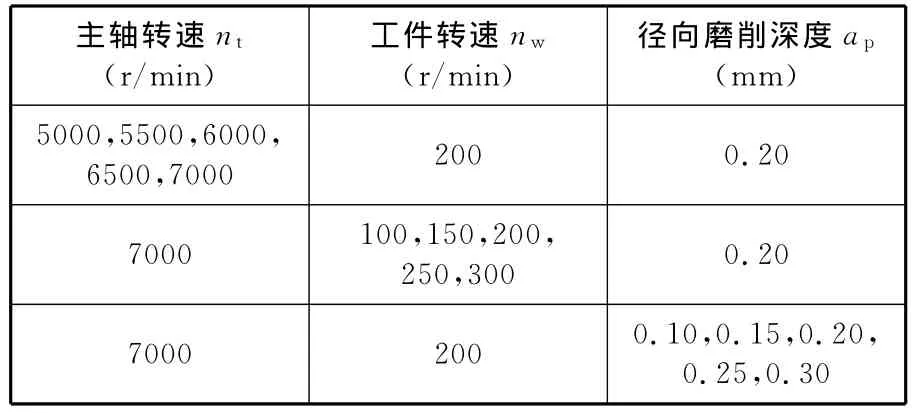

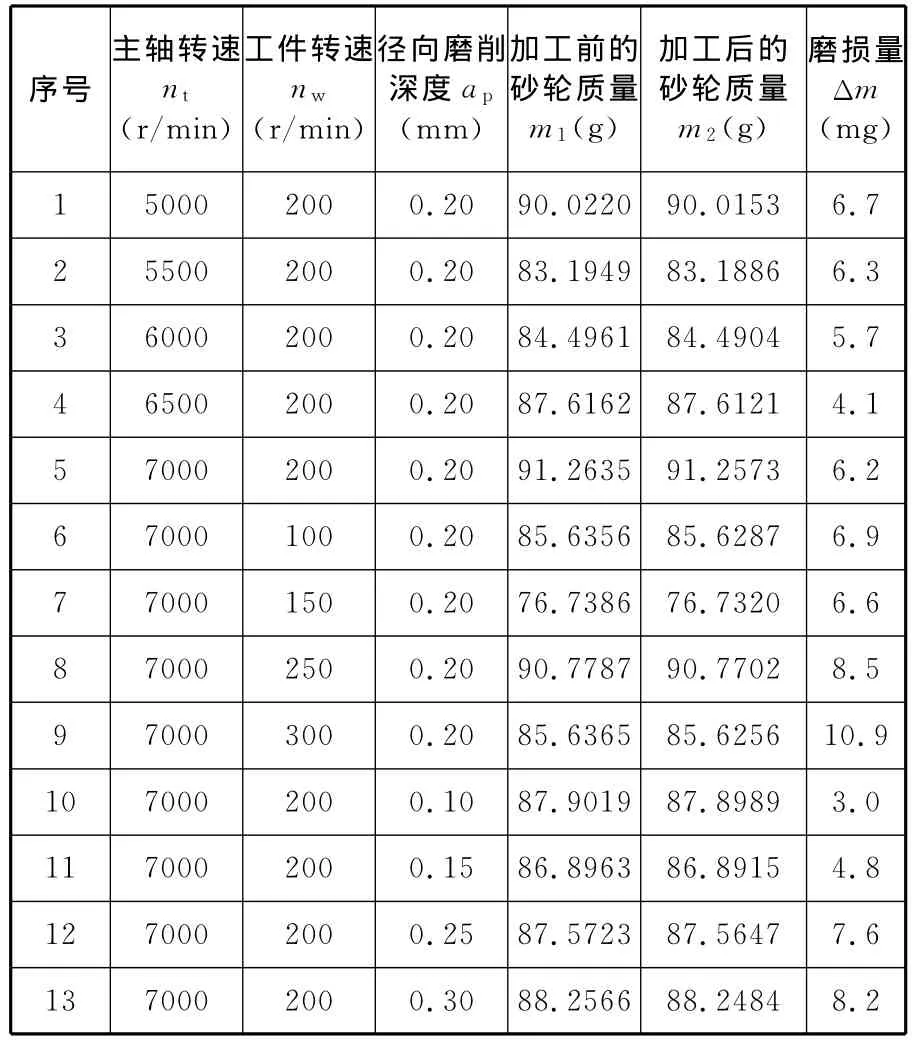

下面以发动机精密部件出油阀柱塞偶件的陶瓷柱塞套的内孔表面半精加工为例,进行砂轮磨削磨损情况研究。由于上述试验主要追求轴向磨削加工的效率,定位为粗加工,据此选择的柱塞偶件半精加工参数如表3所示,试验选择的砂轮直径为13.5mm,待加工内孔直径为13.8mm,进给速度为40mm/min,切削长度为70mm,通过称重法进行砂轮磨损的测量,结果如表4所示。

表3 陶瓷柱塞套加工参数

表4 不同参数组合下的砂轮磨损量

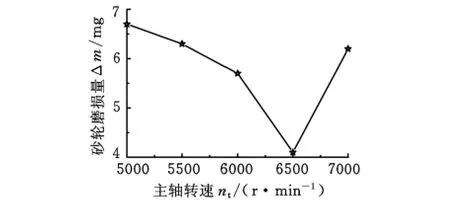

2.1 主轴转速对砂轮磨损的影响

在工件转速为200r/min、径向磨削深度为0.2mm的条件下,分析了主轴转速对砂轮磨损的影响,如图5所示。从图5中可以看到,砂轮磨损程度随着主轴转速,即砂轮线速度的增大先减小后增大。这表明在工件转速一定的情况下,从砂轮磨损的角度上分析,主轴转速并不是越高越好,只有当二者的比值控制在一定范围内时,砂轮才能处于良好的工作状态:既能够提高加工的效率,又能够改善砂轮的使用寿命。这与图4的分析结果相符。

图5 主轴转速对砂轮磨损的影响

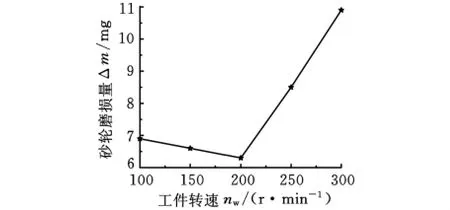

2.2 工件转速对砂轮磨损的影响

在主轴转速为7000r/min,径向磨削深度为0.2mm的条件下,分析了工件转速对砂轮磨损的影响,如图6所示。从图6中可以看到,砂轮磨损程度随着工件转速的增大,先减小、后增大。这同样表明在主轴转速一定的情况下,工件转速并不是越高越好,只有当二者的比值控制在一定的范围内时,才能使砂轮的磨损降至最小。这与图4和图5的分析结果相符。图6曲线的后半部分显示,砂轮随着工件转速的增大而磨损加剧,表明工件转速的增大对砂轮的反切削能力增强,从而加大了砂轮的磨损。

图6 工件转速对砂轮磨损的影响

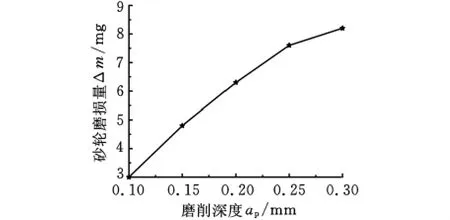

2.3 磨削深度对砂轮磨损的影响

在主轴转速为7000r/min,工件转速为200r/min的条件下,分析了磨削深度对砂轮磨损的影响,如图7所示。从图7中可以看到,砂轮磨损的程度随着磨削深度的增大而加剧,原因在于磨削深度的增大,导致了切削阻力的增大,从而加快了砂轮的磨损。

图7 磨削深度对砂轮磨损的影响

3 结束语

轴向磨削加工技术应用于陶瓷材料的加工是一种切实可行的加工方法,能极大地提高陶瓷材料的加工效率、降低其加工成本。试验表明:主轴转速由5000r/min提高至7000r/min时,可明显地提高进给速度和加工效率,因此,可以选择高的主轴转速(即高的砂轮线速度)进行轴向磨削加工,但工件转速要与其匹配才能达到好的切削效果。加工实例中的砂轮磨损情况也验证了这一点。

[1]Tian X L,Guo F,Mao Y T,et al.Investigation on Axial Turning-grinding of Engineering Ceramics[J].Advanced Materials Research,2011,154/155:1027-1032.

[2]Tian X L,Guo F,Yang J F,et al.Study on Axial Turning of Engineering Ceramics[J].Advanced Materials Research,2010,35:309-313.

[3]谢桂芝.工程陶瓷高速深磨机理及热现象研究[D].长沙:湖南大学,2009.