薄型流场对燃料电池性能影响的交流阻抗谱法研究

2012-07-25杨代军刘金玲史惟澄马建新

钱 铮 杨代军 刘金玲 史惟澄 马建新

同济大学,上海,201804

0 引言

质子交换膜燃料电池(PEMFC)在发电过程中不涉及卡诺循环且无温室气体排放,具有能量转换效率高和环境友好等特点,正成为全球替代能源研究的热点之一。质子交换膜燃料电池的主要部件包括膜电极组件(MEA)、双极板、气体扩散层、端板和密封件等,其中双极板的质量占整个燃料电池质量的60%~70%,其成本占总成本的46%[1]。将质子交换膜燃料电池作为移动式能源装置时,如果采用石墨/树脂复合材料,通过模压制备双极板,则可以有效地降低制造成本,同时减小双极板的厚度与质量,从而提高质子交换膜燃料电池的功率密度。只有这样,才有利于达到美国能源部(DOE)提出的车用质子交换膜燃料电池的质量比功率密度必须达到1kW/kg[2],燃料电池系统的比功率密度必须达到50W/kg和70W/L[3]的标准。

燃料电池是一种利用电化学反应将化学能转化为电能的装置。燃料电池中电化学反应主要涉及电解质中的电荷传递、电活性物质的吸脱附、电极表面的电荷转移,以及从电极本体向电极表面的质量传输等过程[4],其中每一个过程都可以被看作是一个电子元件或由这些元件构成的一个简单电路。交流阻抗谱法通过在燃料电池两端加载一个小幅交流电压/电流信号,得到电池阻抗随交流信号频率的变化图谱。将整个电化学反应等效为一个较为复杂的电路,根据该电路能够计算出各电子元件的阻抗值,因此就知道了每个电化学反应过程的阻抗值。

为了降低双极板厚度,气体及冷却液流场深度也必须作相应的减小。为避免流道深度减小后对电池性能可能产生的影响,必须对气体流场的形式进行优化。本文对流道深度减小后的流场板进行了设计,并利用交流阻抗谱法对使用薄型双极板的单电池的阻抗值与减薄前的单电池阻抗值进行比较,分析流场深度减小对燃料电池性能影响的主要原因,并得出了最优化的流道设计方案。

1 实验部分

实验采用商业60%Pt/C(JM)为催化剂,Nafion212膜(Dupont)及E79-02s膜(Solvay)为质子交换膜,自制膜电极组件,制作了活性面积为50cm2的单电池。单电池极化曲线利用G20燃料电池测试平台(Greenlight)进行测试;交流阻抗测试则采用VMP2电化学工作站(Bio-Logic)进行,通过EC-Lab软件得到单电池阻抗数据,并将数据导入Zsimpwin(PAR)软件进行单电池等效电路拟合,得到电池中电化学反应过程的阻抗值。在极化曲线和交流阻抗测试中,电池的基本运行条件均如表1所示。流场板使用石墨板,并利用实验室中的雕刻机对其进行流场加工。

表1 实验参数

由于每次测试前需要更换不同形式的流场板,所以在每次进行极化曲线和交流阻抗测试前,必须先让燃料电池在较大电流密度下(J>1200mA/cm2)运行约1h左右,使其工作稳定后方可进行测量,以消除更新流场板等带来的影响,得到可信的结果。在测得单电池的极化曲线后,直接进行电池的交流阻抗测试;一种流场板测试完成后更换下一种流场板,燃料电池的其他运行条件保持完全一致,以保证实验数据的可比性。

1.1 带有不同阴极流场的单电池测试

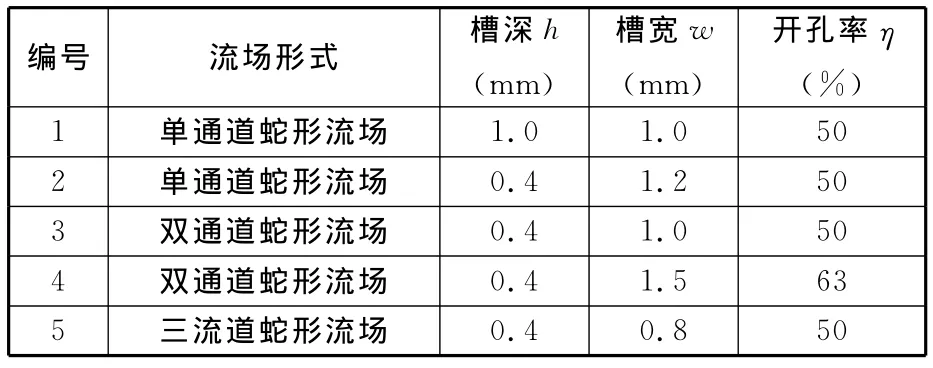

本文首先进行了不同阴极流场板的比较测试。实验中使用的是基于Dupont 212质子交换膜的膜电极组件,阳极侧始终采用深1mm、宽1mm的单通道蛇形流场,阴极侧流场则分别如表2所示。

表2 各阴极极板流场参数

1.2 带有不同阳极流场的单电池测试

为了考察不同阳极流场对电池性能的影响,本文又进行了不同阳极流道的单电池性能测试。由于在研究过程中需要兼顾其他课题的实验,所以在此实验中使用的是基于Solvay E79-02S质子交换膜的膜电极组件,阴极流场为深度1mm、宽度1mm的四通道蛇形流场,阳极侧则分别采用表3所示的各种流场。

表3 各阳极极板流场参数

在极化曲线测试结束后进行交流阻抗谱测试,利用VMP2电化学工作站为电池加载5A的恒电流,使电池在电流密度为100mA/cm2的情况下放电,稳定时间为1min。加载扰动电流振幅为500mA,测试范围选取10kHz~100mHz[5],测试频率点按照对数规则选取,每个数量级内取6个点。

2 结果与讨论

2.1 阴极侧流场深度减小对电池性能的影响

本文对使用不同阴极流场的单电池分别进行极化曲线测试,结果如图1所示。从图1中可以看出,当阳极侧流场保持不变时,在相同的电池运行条件下,阴极流场深度减小对燃料电池的性能几乎没有影响。当电流密度为1200mA/cm2时电池拥有最大输出功率,此时阴极流场深度为0.6mm的单电池输出功率仅比阴极流场深度为1mm的单电池输出功率降低了5mW/cm2,相当于最大输出功率的0.74%。这是因为在没有改变电池其他结构以及阴极流场的开孔率的情况下,电池的活化极化程度与欧姆极化程度没有改变;而当燃料电池工作在大电流密度下时,由于所采用的空气计量比较大,所以电池的浓差极化并没有加剧。

图1 使用不同阴极流场板的单电池性能

根据实验结果,按照原厚度为2mm的阴极流场板(包括冷却水流场)和厚度为1.5mm的阳极流场板计算,当阴极流场深度由1mm减至0.6mm后,阴极流场板的厚度可相应地减小约20%;与此同时,燃料电池的输出功率只下降不到1%,对于作为移动式电源的质子交换膜燃料电池而言,电池的体积比功率密度则可以提高约11.8%,这已相当可观。所以本文保持阴极流场板的形式不变,仅减小流场深度是完全可行的。

2.2 阳极侧流场深度减小对电池性能的影响

本文对使用不同阳极流场的单电池分别进行测试,结果如图2所示。

图2 使用不同阳极流场板的单电池的性能

从实验结果可以看出,相对于阴极侧,阳极侧流场深度减小后对电池性能的影响更明显。而各电池在相对较小的电流密度(J<1000mA/cm2)下即在活化极化和欧姆极化区域内的性能相差不大,极化曲线几乎都相互重合;而当电流密度大于1200mA/cm2时,从电池的功率密度曲线可以看出,阳极流场深度减小后,电池的性能有较明显的下降,都不如阳极流场深度为1mm的电池性能。为了分析其原因,本文又通过交流阻抗谱法对各单电池进行了测试,比较各不同阳极流场板对燃料电池的阻抗特性的影响,实验结果如图3所示。

图3 采用不同阳极流场板单电池的交流阻抗Nyquist图

图4 燃料电池等效电路图

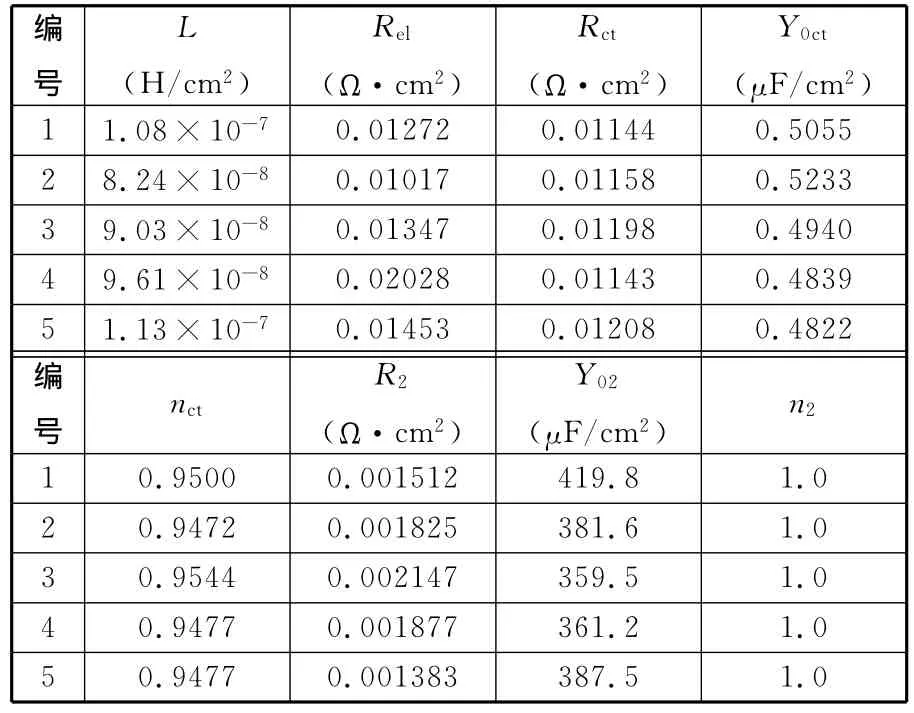

图3中,由交流阻抗测试得到的Nyquist曲线在低频率和中频率区域呈双弧形,并在高频率区域从第四象限穿过实轴进入第一象限。根据测试得到的交流阻抗曲线,可利用图4所示的电路图作为描述电池运行特性的等效电路[4-6]。图4中,L为测试装置以及测试电路接线在测试中所产生的感抗,它来自于较高频率交流电作用下,电子传输线路中产生的自感效应[7];主干路上的电阻Rel表示单电池的欧姆电阻,包括实验中外电路电阻和电池内阻;因为由双电层充电形成的电容是沿多孔电极的孔隙长度分布的,所以用恒相位元件Qct、Q2分别与电阻Rct、R2并联构成的两个电路来分别等效中频弧所代表的电荷转移阻抗Zct以及低频弧所代表的物质传输阻抗Z2[8-9]。其中,恒相位元件Q的等效电路解析式为ZQ=1/(Y0(jω)n),其阻抗值ZQ取决于参数Y0以及量纲一参数n;当n=1时,恒相位元件Q的等效电路解析式简化为ZQ=1/(Y0jω),此时恒相位元件Q就相当于一个纯电容,参数Y0即为电容值。

根据表4中所拟合的数据,首先可以发现各电池的电荷转移阻抗Zct中的参数Y0ct、量纲一参数nct以及电阻Rct的数值非常接近,这是因为本组实验中都使用相同的膜电极组件,所以电池的电荷转移阻抗相差无几。其次,本研究中需要反复更换阳极流场板进行实验,电路接线的少许差别都会影响拟合电路中主干路上电感L和电阻Rel的大小。从图3中可以看出,各电池的交流阻抗曲线与实轴交点各不相同,表明各电池的内阻Rel互不相等。其中4号单电池的交流阻抗曲线较其他各单电池的交流阻抗曲线明显向右偏移;此外,由表4中拟合得到的结果可以明显看出,使用4号阳极流场板的单电池的内阻Rel明显大于其他各单电池的内阻Rel,这是由于在使用同样的质子交换膜的情况下,质子交换膜对电池的影响可以忽略,而4号阳极流场板的开孔率最大(63%,见表3),使得流场板与膜电极组件之间的接触面积减小,它们之间的接触电阻随之增大,导致其电池的内阻Rel增大。此外,从各单电池的物质传输阻抗Z2可以看出,1号电池的Y02值最大,则物质传输阻抗Z2最小,2号和5号电池的Z2次之,3和4号物质传输阻抗Z2最大。这正说明了在极化曲线测试中,1号电池在大电流密度情况下的浓差极化程度最小,2号和5号电池的浓差极化程度次之,3和4号电池的浓差极化程度最大。因此,阳极流场深度减小后,对电池性能的影响主要表现在物质传输方面,其质量传输阻抗越小则浓差极化程度越小。这是由于流道深度减小后,流道内氢气流动速度增大,由于氢气的黏性较小,使得垂直于气体扩散层方向上的氢气流量受到影响。这种现象在大电流密度下尤其明显,此时氢气的需求量加大,从气体流道内向气体扩散层中传输的氢气速度跟不上电池的反应速度,从而加剧了阳极的浓差极化。

表4 各不同阳极流场板交流阻抗拟合数据

通过实验发现,当阳极流场深度减小后,从电池的极化曲线中可以看到,电池在大电流密度(1200mA/cm2)下运行时,随着电流密度的增大,电池的电压和输出功率明显减小。交流阻抗测试结果表明,阳极流场深度减小后,其物质传输阻抗增大,从而使电池的性能下降。然而,在减小流场深度的同时,通过改变流道宽度、流道数量以及开孔率来优化流场,可以适当减小燃料电池的浓差极化对阻抗的影响,从而减小电池最大输出功率的下降程度。如图2所示,当使用深度为0.4mm的三通道氢气流场时,其最大输出功率相对于使用深度1.0mm的阳极流场板的电池只下降了4%左右。

根据实验结果,按照原2mm的阴极流场板(包括冷却水流场)和厚度为1.5mm的阳极流场板计算,当阳极流场深度由1mm减小至0.4mm后,阳极流场板的厚度可相应地减小约40%,而燃料电池的功率下降约为4%,电池的体积比功率密度可以提高约15.9%,这仍然是相当可观的。

3 结论

为了减小燃料电池双极板的厚度,燃料电池的气体流场的深度也需要相应地减小。然而,通过交流阻抗测试发现,质量传输电容Y0越大,容抗值越小,燃料电池的浓差极化程度也越小,燃料电池在高电流密度下的输出功率越高。从本文的实验结果可以看到,阴极侧流场深度减小对燃料电池的性能影响不大,当阴极侧流场深度从1mm减小至0.6mm时,电池的最大输出功率只下降了0.74%;而阳极侧流场深度减小至0.4mm后,电池的性能虽然下降较为明显,但是通过对流场结构进行优化后,可以有效减小电池性能的下降程度。根据本研究结果,当阴阳极的流场深度从1mm分别减小至0.6mm和0.4mm后,质子交换膜燃料电池的极板总体厚度减小了28.6%,但电池的最大输出功率只减小6%左右;相应地,电池的体积比功率密度却提高了31.7%左右,这将大大地增强燃料电池成为新一代移动式清洁能源的竞争力。

[1]杨丽军,尉海军,朱磊,等.质子交换膜燃料电池双极板的研究现状及展望[J].金属功能材料,2009,16(5):50-55.

[2]Robberg K,Trapp V,Vielstich W,et al.Handbook of Fuel Cells-fundamentals,Technology and Applications,Vol.3:Fuel Cell Technology and Applications[M].New York:Wiley &Sons,2003.

[3]Papageorgopoulos D.Fuel Cells Sub-program-Session Introduction[C]//2012Annual Merit Review and Peer Evaluation Meeting.Arlington,U S:U S Department of Energy,2012.

[4]Yuan Xiaozi,Song Chaojie,Wang Haijiang,et al.Electrochemical Impedance Sprectroscopy in PEM Fuel Cells[M].London:Springer,2010.

[5]杨代军,马建新,徐麟,等.城市大气主要污染物对PEMFC性能的影响[J].电源技术,2006,50(4):269-273.

[6]范宝安,石文平.伏安曲线与交流阻抗联合解析燃料电池阻力 [J].电 源技术,2010,34(12):1249-1251.

[7]范宝安,刘祥丽,朱庆山.交流阻抗谱法研究燃料电池的极化阻力[J].电源技术,2009,33(4):251-253.

[8]Yuan Xiaozi,Wang Haijiang,Sun Jian Colin,et al.AC Impedance Technique in PEM Cell Diagnosis-a Review[J].International Journal of Hydrogen Energy,2007,32:4365-4380.

[9]Ciureanu M,Roberge R.Electrochemical Impedance Study of PEM Fuel Cells.Experimental Diagnostics and Modeling of Air Cathodes[J].J.Phys.Chem.B,2001,105:3531-3539.