厚壁筒形件内表面径向缺陷超声波检测灵敏度试验

2012-07-24郭伟灿郑津洋刘仲强施建峰

郭伟灿,郑津洋,刘仲强,施建峰

(1.浙江大学 化工机械研究所,杭州 310027;2.浙江省特种设备检验研究院,杭州 310020)

对厚壁筒形件进行周向超声波检测时,超声波对内表面裂纹的检测灵敏度受到多种因素的影响。如果缺陷自身高度远小于曲率半径,则缺陷与内外表面形成的夹角可近似为直角,表面裂纹和内表面形成小端角,超声波以一定角度入射至小端角形成部分端角反射。对于厚壁筒形件,其内外径比值较小,采用的纯横波技术通常使声束轴线与内表面缺陷的夹角接近于90°,理论上端角反射率很高,但实际上由于入射波、反射波在边界上互相干涉导致超声波对内表面裂纹检测灵敏度降低,这也是厚壁筒形锻件周向超声检测主要技术难点之一。笔者针对厚壁筒形件内表面裂纹周向超声检测的主要技术难点,系统地分析了纯横波技术、双重波型检测法、小角度纵波切内壁法、变型横波端角反射法、变型横波切内壁法等方法的技术特点。通过理论分析提出上述方法的内表面径向缺陷回波高度公式。加工了含有人工表面缺陷的对比试块,对上述方法进行超声检测的灵敏度比较试验,并对试验结果进行分析与探讨。

1 方法概述

厚壁筒形件内表面裂纹的周向超声检测方法主要有纯横波技术、双重波型检测法、小角度纵波切内壁法、变型横波端角反射法和变型横波切内壁法。

1.1 全横波检测技术

全横波检测技术的简单示意图见图1。为确保实施全横波检测及一次横波能扫查到筒体内壁,横波折射角βS应满足公式(1)的限制[1-2]:

式中cS2为钢中横波声速;cL2为钢中纵波声速。

1.2 双重波型检测法

双重波型检测法(小折射角横波检测内壁缺陷)方法采用纵波入射角小于第一临界角的双重波型探头,如图2,用小角度横波探测内表面,而筒体中上部采用纵波检测。根据工件规格和声压往复透射率等因素选择合适的折射角。

1.3 小角度纵波切内壁法

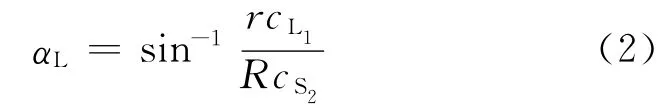

小角度纵波切内壁法主要利用折射的纵波与内壁相切来检测内壁径向裂纹,选择的入射角应使得折射的纵波轴线与内壁相切,检测原理如图3,其入射角可由公式(2)选取。

式中cL1为有机玻璃中纵波声速,m/s。

1.4 变型横波端角反射法

变型横波端角反射法利用横波的端角反射和外壁对声束的汇聚作用,通过探头楔块将入射的纵波转换成具有较高能量的折射纵波。此纵波在筒形件中传播至外壁产生反射和波型转换,得到具有较高能量的横波,以45°左右对内壁裂纹入射,裂纹与管内壁表面形成的端角将该声波反射,并沿原路返回,从而达到检测缺陷的目的(图4)[3]。在图4中,其入射角αL由以下公式导出:

图5 变型横波切内壁法

1.5 变型横波切内壁法

变型横波切内壁法与变型横波端角反射法的区别在于变型横波切内壁法的变型横波与管子内壁相切,其检测原理如图5所示[4]。根据筒形件的r/R值,可以求出纵波入射角αL为:

2 理论分析

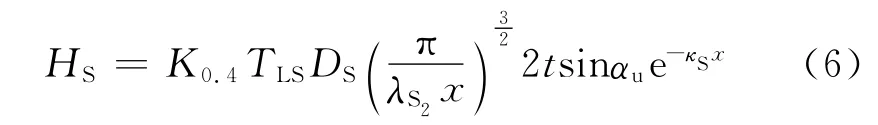

笔者采用线切割槽模拟表面裂纹,超声波对表面线切割槽的反射类似于端角反射。实际检测时,当人工槽深度t远小于声束截面尺寸时,根据几何声学的原理(不考虑声波干涉,并假设端角反射率为1),切割槽反射的折射横波波高 HS为[4-5]:

式中 K0.4——定量比例系数;

TLS——横波声压往复透射率,%;

x——声程,mm;

λS2——钢中横波波长,mm。

如果考虑横波入射时的端角反射率和材质衰减,则HS为:

式中DS为横波入射时端角反射率,%;κS为横波材质衰减系数,NP/mm。

同样,切割槽反射的折射纵波波高HL、变型横波波高HLS分别为:

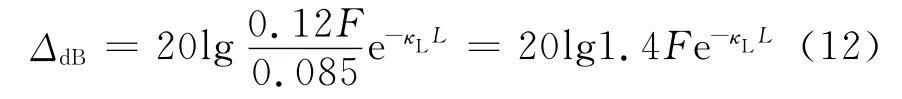

式中TLL为纵波声压往复透射率,%;DL为纵波入射时端角反射率,%;RL-S为钢、空气界面的往复声压反射率,%;λL2为钢中纵波波长,mm;L为纵波声程,mm;S为横波声程,mm;κL为纵波材质衰减系数,NP/mm;F为变型波聚焦声压增强系数。

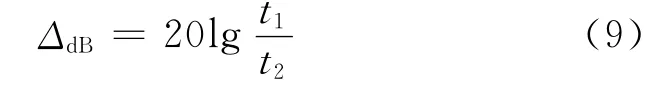

对于人工槽深度分别为t1,t2的浅切割槽,根据式(6)和(7),两者回波差为:

图6 试块简图

3 灵敏度对比试验

3.1 试验用对比试块的设计

试验用对比试块的规格见表1,试块简图见图6。试块上内外表面的线切割槽用以模拟表面裂纹,所有试块的宽度为40mm。

表1 试块规格 mm

3.2 灵敏度对比试验

对筒形件进行周向超声检测,一般采用纯横波检测技术,但该技术通常只适用于内外径之比≥0.6的筒形件周向检测[6-7]。笔者用横波折射角为35°的横波斜探头对B1试块(内外径比为0.6)进行内壁缺陷检测灵敏度对比试验,并与横波折射角为28.5°双重波型斜探头进行对比,试验结果见表2。

从表2结果可以得出,对于内外径比为0.6的厚壁筒形件,采用纯横波技术的灵敏度优于双重波型技术,且波型单一,缺陷容易判断。

表2 内表面缺陷的信噪比对比试验 dB

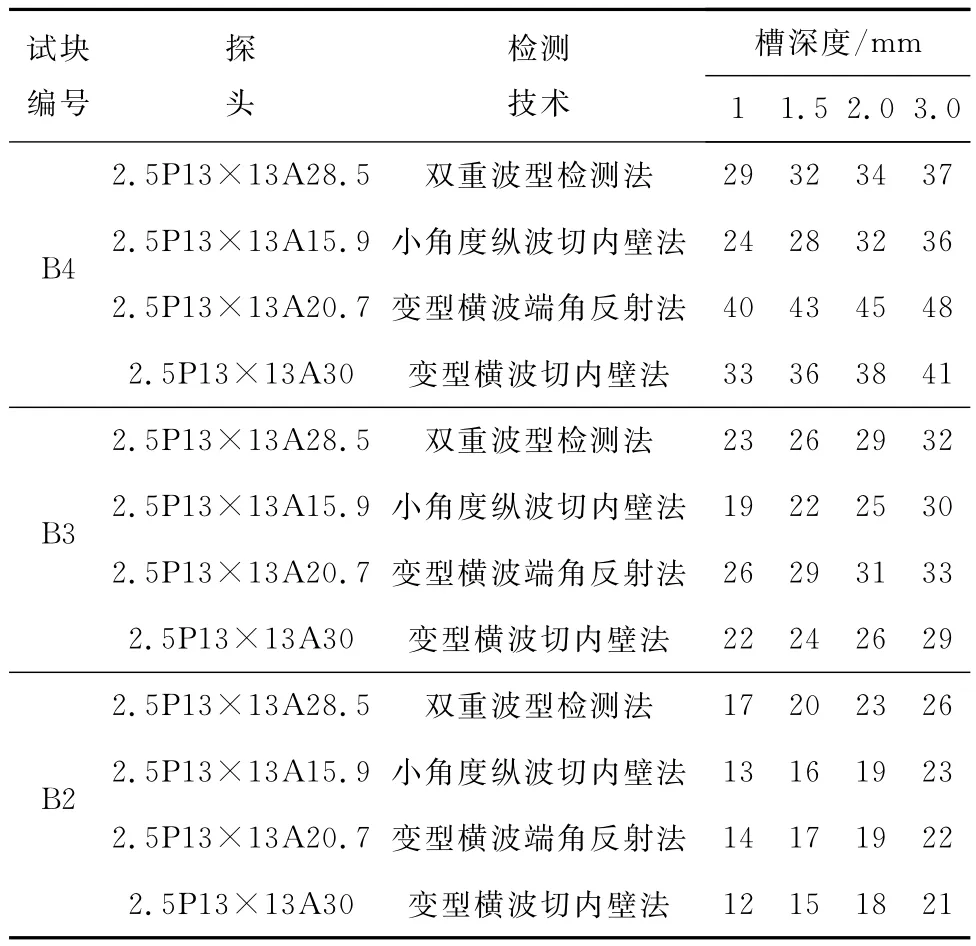

对于内外径比<0.6的厚壁筒形件,一般不推荐采用纯横波技术。根据有关文献[1-4],目前国内对于内外径比<0.6的厚壁筒形件采取的检测方法主要有双重波型检测法、小角度纵波切内壁法、变型横波切内壁法、变型横波端角反射法。笔者采用上述方法对B2,B3,B4试块(内外径比均为0.5)进行灵敏度对比试验,试验结果如表3。

表3 灵敏度对比试验结果 dB

4 分析探讨

从表3的试验结果可以得出,对直径较小的厚壁筒形件(外径200~300mm),变型横波端角反射法对内壁缺陷的检测灵敏度相对其它方法要高。对直径较大的厚壁筒形件(外径≥400mm),变型横波端角反射法的检测灵敏度下降很快,不如双重波型检测法。究其原因,根据式(6)和(8),采用变型横波法和直接用小折射角横波检测时两者内壁缺陷回波差为:

对不同纵波入射角的有机玻璃探头入射到钢界面,其相应的TLL,TLS值见图7[2],在钢中其TLLRL-S见图8[4]。

对B2,B3,B4试块而言,由于内外径之比为0.5,如采用变型横波端角反射法,并使变型横波以45°入射至内表面线切割槽,根据Snell定律计算其横波折射角为15.9°,从图7和图8查得TLS=5%,TLLRL-S=10%,则两者回波差为:

当圆周面引起的聚焦作用F大于材质引起的衰减,则变型横波端角反射法比小角度折射横波法灵敏度至少高6dB。

同样,如采用变型横波切内壁法,根据Snell定律计算其横波折射角为30°,从图7和图8查得TLS=9%,RL-S=12%,则两者回波差为:

当圆周面引起的聚焦作用F大于材质引起的衰减,则变型横波端角切内壁法比折射横波切内壁法灵敏度至少高3dB。

通过上述分析,直径较小时变型横波端角反射法灵敏度较高的原因有:① 变型横波端角反射法声束的主要部分在内壁上形成一个聚集区域,而且入射到内壁上的声束与法线交角大多在35°~55°之间,端角会产生全反射,反射的横波在外壁圆弧的作用下,产生汇聚;而变型横波切内壁法仅有部分反射的横波在内壁产生汇聚。② 采用变型横波法,对尺寸固定的探头,直径越小,变型横波端角反射法和变型横波切内壁法聚焦作用越强,而材质衰减相对减小,由式(15)可知,其检测灵敏度比直接采用折射横波法要高。③ 小角度纵波切内壁法、变型横波切内壁法由于入射角与缺陷夹角为90°,反射的纵波和横波与直接传播至缺陷的声波会产生互相干扰,干扰的结果改变了探头的指向性和对称性,导致检测灵敏度和缺陷定位精度的下降。④ 纵波的波长比横波大一倍,对小缺陷的检测灵敏度不如横波检测。

同样,对直径较大时变型横波端角反射法的检测灵敏度下降的原因有:① 筒形件外表面曲率增大,使外壁的聚集作用相对减弱,导致检测灵敏度降低。②筒形件外半径增大,使对应的筒体壁厚增大,变型横波端角反射法检测声程增大,由超声波衰减而导致检测灵敏度降低。③ 变型横波端角反射法由于进行多次反射和波型转换,不仅会导致超声波能量的损失,还会造成缺陷的定位误差增大,检测声程越大,其定位误差也相应增加。

5 结论

(1)对于内外径比为0.6的厚壁筒形件,采用全横波技术的灵敏度优于双重波型技术,且波型单一,缺陷容易判断。

(2)对于内外径比<0.6的厚壁筒形件,纯横波技术对内壁缺陷的检测灵敏度降低。

(3)对于内外径比<0.6的厚壁筒形件,对直径较小厚壁筒形件,变型横波端角反射法对内壁缺陷的检测灵敏度较高。对直径较大的厚壁筒形件,变型横波端角反射法的检测灵敏度下降很快,不如双重波型检测法。

(4)文中提出的内表面径向缺陷回波灵敏度的经验公式可以解释上述试验结果。

[1]李以善.在役超高压人造水晶釜的超声检测[J].无损检测,1998,20(1):114-115.

[2]全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤[M].北京:劳动部中国锅炉压力容器安全杂志社,1997

[3]张家骏.超声波检验厚壁管内壁裂纹的新方法—变型横波端角反射法[J].无损检测,1994,16(5):121-24.

[4]杨世维.大口径厚壁无缝钢管超声波探伤[J].无损检测,1984,6(2):31-33.

[5]陈勇,韦玉屏.槽形缺陷对超声波反射当量的研究[J].机械设计与制造,2005,9(9):101-103.

[6]Sony Baby.Ultrasonic study for detection of inner diameter cracking in pipeline girth welds using creeping waves[J].Pressure Vessels and Pipeing,2003(80):139-146.

[7]日本非破坏检查协会编写.超声波探伤B[M].马羽宽,译.长春:吉林科学技术出版社,1985.