浅谈车削加工细长轴的问题及解决方法

2012-07-24项琰

项 琰

(衢州市工程技术学校,浙江 衢州 324000)

"车工怕车杆"这句话反映出车削细长轴的困难。通常认为在机械中作旋转运动,长度大于直径的圆柱零件叫做轴,它是组成机械的重要零件之一,而长度与直径之比大于25的轴叫做细长轴。细长轴本身的刚性很差,而工件车削过程受切削力、切削热的影响,很容易产生变形和振动,而工件的自重和转动时的离心力,又将加剧其变形和振动,形状精度随之下降,表面粗糙度值增大。因此,采用反向进给车削,配合以最佳的刀具几何参数、切削用量、拉紧装置和轴套式跟刀架等一系列有效措施。 以提高细长轴的刚性,得到良好的几何精度和理想的表面粗糙度,保证加工要求。

一 细长轴加工的问题

(1)刚性差,在车削时候很容易受切削力和重力的作用而引起弯曲变形,产生振动,从而影响加工精度和表面质量。

(2)热变形伸长量大,在车削热的作用下,会产生相当大的线膨胀,当轴以高速旋转时,所引起的离心力会加剧轴的变形。

(3)在高速,小进给精车时,刀时易于磨损,从而影响工件的尺寸精度和形状精度。

(4)在进行精度要求高的细长轴磨削时,易产生腰彭形,很难达到加工精度和表面粗糙度。

二 细长轴加工的方法及具体措施

1选 择装夹方法

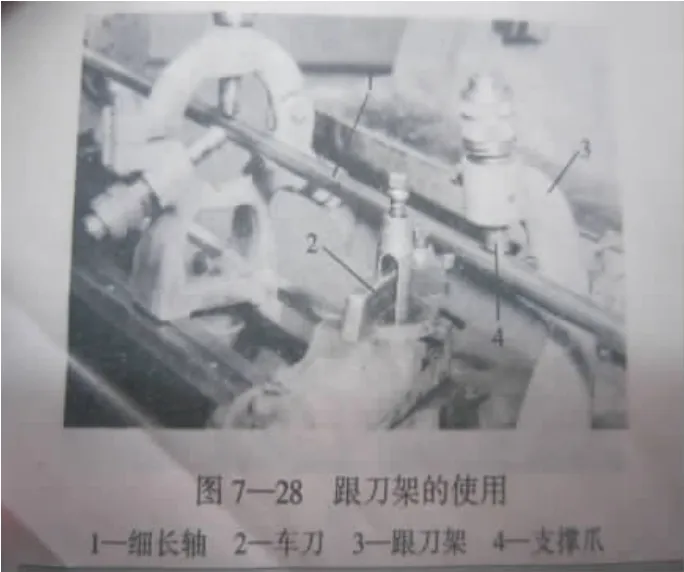

1)采用跟刀架和中心架。采用一夹一顶的装夹方式车削细长轴,为了减少径向切削力对细长轴弯曲变形的影响,传统上采用跟刀架和中心架,相当于在细长轴上增加了一个支撑,增加了细长轴的刚度,可有效地减少径向切削力对细长轴的影响。 在工件装上中心架之前,必须在毛坯中部车出一段支承中心架支承爪的沟槽,表面粗糙度及圆柱度误差要小,否则会影响工件的精度。车削时,中心架的支承爪与工件接触处应经常加润滑油。为了使支承爪与工件保持良好的接触,也可以在中心架支承爪与工件之间加一层砂布或研磨剂,进行研磨抱合。

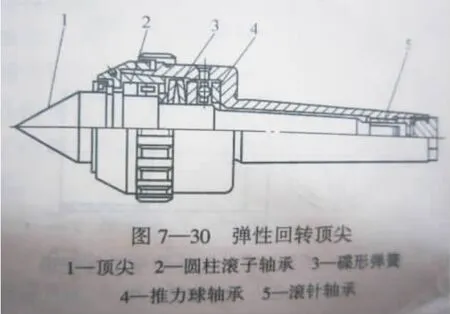

2)一夹一顶的装夹法。采用一夹一顶的装夹方式。在该装夹方式中,如果顶尖顶得太紧,除了可能将细长轴顶弯外,还能阻碍车削时细长轴的受热伸长,导致细长轴受到轴向挤压而产生弯曲变形。另外卡爪夹紧面与顶尖孔可能不同轴,装夹后会产生过定位,也能导致细长轴产生弯曲变形.因此采用一夹一顶装夹方式时,顶尖应采用弹性活顶尖,使细长轴受热后可以自由伸长,减少其受热弯曲变形;同时可在卡爪与细长轴之间垫入一个开口钢丝圈,以减少卡爪与细长轴的轴向接触长度,消除安装时的过定位,减少弯曲变形。

3)双顶尖法装夹法。采用双顶尖装夹,工件定位准确,容易保证同轴度。但用该方法装夹细长轴,其刚性较差,细长轴弯曲变形较大,而且容易产生振动.因此只适宜于长径比不大、加工余量较小、同轴度要求较高、多台阶轴类零件的加工。

2.减 少工件的热变形伸长

车削时,由于切削热的影响,使工件随温度升高而逐渐伸长变形,这就叫"热变形"。在车削一般轴类时可不考虑热变形伸长问题,但是车削细长轴时,因为工件长,总伸长量长,所以一定要考虑到热变形的影响。由于工件一端夹住,一端顶住,工件无法伸长,因此只能本身产生弯曲。细长轴一旦产生弯曲后,车削就很难进行。减少工件的热变形主要可采取以下措施

1)使用弹性回转顶尖。用弹性回转顶尖加工细长轴,可有较地补偿工件的热变形伸长,工件不易弯曲,车削可顺利进行。

2)加注充分的切削液。车削细长轴时,不论是低速切削还是高速切削,为了减少工件的温升而引起热变形,必须加注切液充分冷却。使用切削液还可以防止跟刀架支承爪拉毛工件,提高刀具的使用寿命和工件的加工质量。

3)刀具保持锐利。以减少车刀与工件的摩擦发热。

3.合理选择车刀几何形状

为了减小车削细长轴产生的弯曲变形,要求车削时产生的切削力越小越好,而在刀具的几何角度中,前角、主偏角和刃倾角对切削力的影响最大。细长轴车刀必须保证如下要求:切削力小,减少径向分力,切削温度低,刀刃锋利,排屑流畅,刀具寿命长。刀具几何参数的合理选择,常常是实现稳定切削简便而行之有效的方法。

1)前角r0其大小直接着影响切削力、切削温度和切削功率,增大前角。可以使被切削金属层的塑性变形程度减小,切削力明显减小。增大前角可以降低切削力,所以在细长轴车削中,在保证车刀有足够强度前提下,尽量使刀具的前角增大,前角一般取γ0=15°。

2)主偏角Kr。主偏角Kr对振动强度的影响,当切削深度和进给量不变时,随着主偏角的增大,振幅将逐渐减小,这是因为径向切削力减小了,同时实际切削宽度aw将减小。在粗车削细长轴时取Kr=75~80°,精车时取Kr=85~90°的刀具进行切削,可避免或减小振动。

3)刃倾角(λs)倾角影响着车削过程中切屑的流向、刀尖的强度及3个切削分力的比例关系。随着刃倾角的增大,径向切削力明显减小,但轴向切削力和切向切削力却有所增大。刃倾角在-10°~+10°范围内比较合理。

4)后角a0。一般来说,后角对切削稳定性无多大影响,但当后角减小到2~3°时,使振动有明显的减弱,在生产中也发现,后刀面有一定程度的磨损后,会有显著的减振作用。

4合 理选择切削用量

1)切削深度(ap)。在工艺系统刚度确定的前提下,随着切削深度的增大,车削时产生的切削力、切削热随之增大,引起细长轴的受力、受热变形也增大。因此在车削细长轴时,应尽量减少切削深度。

2)进给量(f)。进给量增大会使切削厚度增加,切削力增大。但切削力不是按正比增大,因此细长轴的受力变形系数有所下降。如果从提高切削效率的角度来看,增大进给量比增大切削深度有利。

3)切削速度(v)。提高切削速度有利于降低切削力。这是因为,随着切削速度的增大,切削温度提高,刀具与工件之间的摩擦力减小,细长轴的受力变形减小。但切削速度过高容易使细长轴在离心力作用下出现弯曲,破坏切削过程的平稳性,所以切削速度应控制在一定范围。对长径比较大的工件,切削速度要适当降低。

结论

细长轴的车削加工是机械加工中比较常见的一种加工方式。由于细长轴刚性差,车削时产生的受力、受热变形较大,很难保证细长轴的加工质量要求。通过采用合适的装夹方式和先进的加工方法,选择合理的刀具角度和切削用量等措施,可以保证细长轴的加工质量要求。

[1]劳动和社会保障部教材办公室组织编写.车工工艺学[M].北京:中国劳动社会保障出版社,2005.6.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,2006.

[3]米君兑.中等职业学校机械类专业普车实训教学浅谈[J].四川工业职业技术学院学报,2008,9:20~21.