流量泵电机轴承磨损试验及寿命分析

2012-07-20谢鹏飞孙北奇潘钢锋姜维杨虎

谢鹏飞,孙北奇,潘钢锋,姜维,杨虎

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

流量泵电动机是温度控制系统的核心,轴承作为流量泵电动机的关键零部件,其精度和寿命直接决定了流量泵电动机的运转精度和寿命。由于流量泵电机轴承的失效形式主要是轴承表面磨损造成精度丧失,而不是疲劳失效,故不能通过寿命加速试验对其考核,只能通过长期的磨损试验验证轴承的寿命。

1 轴承工况及前期工作

1.1 轴承工况

流量泵电动机使用2套深沟球轴承,分别作为外回路泵的前支承和后支承,称为前轴承和后轴承,前轴承承受轴向、径向联合载荷,后轴承只承受径向载荷。前轴承和后轴承的外形尺寸分别为Φ10 mm×Φ26 mm×8 mm和Φ10 mm×Φ30 mm×9 mm。

轴承正常工作时完全浸泡在水溶液中,轴向载荷为40N,径向载荷为5N;工作转速为9 400 r/min;要求轴承寿命≥10 000 h。

1.2 前期工作

根据流量泵电机轴承的特殊工况,在前期选取轴承时采用了2种不同的方案。

方案一:全钢轴承,即套圈、球及保持架均选用不锈钢材料。

方案二:陶瓷球轴承,即套圈为不锈钢材料、球为氮化硅陶瓷材料、保持架为聚酰亚胺自润滑材料。

按轴承的使用工况进行500 h的试验,并对试验后的轴承进行分解检测,详细的试验结果及轴承检测情况见文献[1]。

由文献[1]可知:由于水溶液的润滑性能很差,在高速运转情况下不能形成足够厚的弹流润滑膜,轴承处于典型的混合润滑状态,造成全钢轴承过早失效;而陶瓷球轴承由于氮化硅球在水溶液中产生摩擦化学反应形成了具有润滑性的氢氧化硅膜,另外自润滑保持架改善了轴承表面边界润滑状态,使其在水溶液中具有较好的表面润滑状态,试验后轴承并未发生明显磨损。因此流量泵电动机最终采用方案二,使用陶瓷球轴承。

2 磨损试验分析

为验证陶瓷球轴承的磨损寿命,筛选3台性能良好的流量泵电动机进行陶瓷球轴承的磨损试验。试验转速为9 400 r/min,电动机运转30 000h后,各项指标均正常,运转时间已远超出了所要求的轴承寿命。将其中一台电动机分解,对陶瓷球轴承进行外观检查及性能测试,其余2台继续做磨损试验。

2.1 轴承外观检查

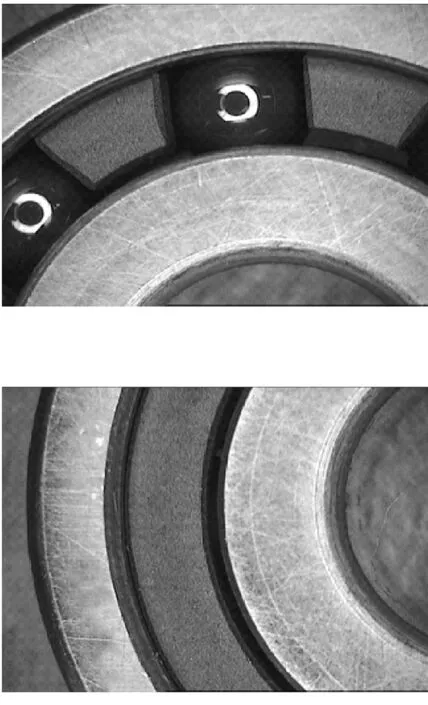

在40倍干涉显微镜下检查陶瓷球轴承的外观形貌,如图1和图2所示。由图可以看出:陶瓷球表面较光滑,有细微的跑合带;保持架表面有轻微磨损;轴承端面虽有明显磨痕,但其不是工作面,故不影响轴承使用。

图1 前轴承外观形貌

图2 后轴承外观形貌

2.2 轴承性能及精度测试

测试试验后陶瓷球轴承的性能及精度,测试方法与出厂前的测试方法相同。

在B&K型测试仪上,按专用技术条件在5 N的轴向载荷下,以3 000 r/min的转速测试轴承的轴向振动加速度(轴承的轴向振动加速度值主要反映轴承套圈沟道和陶瓷球的表面磨损状况以及保持架的运转稳定性)。清洗前(不加油)和清洗后(加2滴特4仪表油)测试结果与出厂记录的对比见表1。由表1可以看出,轴承的轴向振动加速度值与出厂记录相比明显增大,前轴承增大了1倍,后轴承增大了50%。

表1 轴承轴向振动加速度值 ×9.8 m/s2

在YZC型摩擦力矩测试仪上,按专用技术条件在2 N的轴向载荷下,以10 r/min的转速测试轴承的动态摩擦力矩。清洗前(不加油)和清洗后(加2滴特4仪表油)测试结果与出厂记录的对比见表2。由表2可以看出,轴承的动态摩擦力矩增大近1倍。

1.一定要将国家相关规定作为基础,对于各项资金的使用情况进行严格监管与控制,构建起适应乡镇财政工作的监管机制,确保各项工作的规范化开展;2.要对相关部门的工作人员开展持续性的、时效性的廉洁教育,从而提高相关工作人员的使命感与责任感,保证各项资金的安全应用;3.要结合乡镇的发展情况构建起资金的使用与监管制度,使得国家各项财政资金真正用在“刀刃”上。

表2 轴承动态摩擦力矩 g·cm

在专用仪器B013和B023上测量轴承内、外圈的轴向和径向跳动,测试结果与出厂记录的对比见表3。其中,Sia为成套轴承内圈轴向跳动;Sea为成套轴承外圈轴向跳动;Kia为成套轴承内圈径向跳动;Kea为成套轴承外圈径向跳动。由表3可以看出,轴承精度与出厂时相比有所降低。

表3 轴承的轴向和径向跳动 μm

在X092型径向游隙测量仪上测试轴承的径向游隙,并与出厂记录对比,结果见表4。由表4可以看出,轴承的径向游隙都有所增加,前轴承增加了3 μm,后轴承增加了2 μm。

表4 轴承径向游隙 μm

2.3 试验分析

根据试验后2套陶瓷球轴承的检测情况可知:在显微镜下观测,陶瓷球和保持架表面均有轻微磨痕;性能测试发现轴承的轴向振动加速度值和动态摩擦力矩值明显增大,但仍在允许范围内;轴承的轴向和径向跳动与出厂记录相比有所增大,但仍在标准规定范围内;前轴承的径向游隙增加了11.5%,后轴承的径向游隙增加了7.7%。这说明轴承已出现磨损,由于前轴承所受载荷大于后轴承,所以前轴承的磨损比后轴承严重,但轴承的性能及精度仍能满足使用要求。

由此可以看出:陶瓷球轴承在水溶液中显示出良好的润滑状态,大幅提高了流量泵电机轴承的工作寿命。一方面是由于轴承采用了自润滑保持架,更重要的是因为使用了氮化硅陶瓷球。由文献[2]可知,氮化硅陶瓷在水溶液中,当速度高于6.5 cm/s时,摩擦因数低于0.002,属于流体润滑,而在水-醇混合物中氮化硅陶瓷的摩擦因数则更低。流量泵电机轴承转速为9 400 r/min,在该转速下陶瓷球表面线速度远高于6.5 cm/s,轴承的润滑状态为流体润滑,因此在水溶液中陶瓷球轴承的磨损较低,寿命更长。

3 磨损寿命计算

通过以上轴承的测试分析发现,轴承运转30 000 h后,其试验时间已远超出所要求的轴承寿命,但轴承的性能及精度仍满足使用要求。因此有必要通过计算轴承的磨损寿命来预测另外2台流量泵电机轴承的剩余寿命。

轴承磨损寿命尚无完善的计算方法,通常是根据轴承的许用磨损因素fv对磨损寿命进行估算

(1)

eo=0.46d0.67,

(2)

轴承工作时的最小油膜系数Λ为

(3)

(4)

将前轴承和后轴承的相关参数以及水溶液的相关参数代入(1)~(4)式,计算结果见表5。

表5 计算结果

由表5可知,轴承工况按中等程度,经拟合推导得到轴承的磨损寿命计算公式为

L=50×(0.61×lnΛ+0.656)×10fv。(5)

将表5中的计算结果代入(5)式,前轴承的磨损寿命为60 853 h,约为6.9年;后轴承的磨损寿命为64 773 h,约为7.3年。由此可预测:剩余2台流量泵电机轴承可再正常运行约30 000 h。(5)式的可靠度约为91%[3]。轴承磨损寿命的计算结果虽不能完全真实地反映轴承寿命,但该预测结果可作为参考来指导流量泵电动机的后续磨损试验工作。

4 结论

(1)陶瓷球轴承在水溶液中润滑状态良好,经过30 000 h的磨损试验后,轴承虽有磨损,但其精度和性能仍可满足使用要求;

(2)通过计算轴承的磨损寿命,预测出另外2台流量泵电机轴承的剩余寿命约为30 000 h。