风电转盘轴承载荷谱的设计应用

2012-07-20许东海高学海

许东海,高学海

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.南京工业大学 机电一体化研究所,南京 210009)

近年来随着能源和环境问题日趋紧张,再生绿色新能源越来越受到世界各国的关注,其中风能已成为发展最为迅猛的新能源之一。变桨和偏航轴承(文中统称为风电转盘轴承)是目前主流MW级风电机组的关键部件,往往要求能够可靠运行20年以上,因此必须正确地分析、设计及校核风电转盘轴承。准确的载荷谱是相关计算的基础,因而应根据不同的设计需求准确地描述载荷谱。文中分别阐述了转盘轴承静强度、滚动接触疲劳的载荷谱,以期为转盘轴承相关的各种计算提供支持。

1 风电转盘轴承承受的载荷

1.1 变桨轴承

变桨轴承通常安装在风力发电机(以下简称风机)叶片的根部,随着风速变化,调整叶片的迎风角,以实现风机功率的平稳输出、气动刹车等[1-2]。变桨轴承所受的载荷即为叶根载荷,根据叶素理论和动量理论可以求解得到[3-5]。

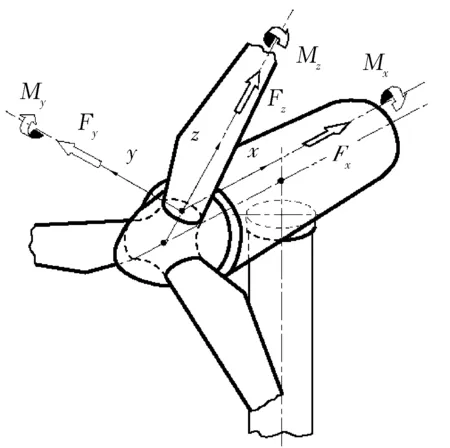

为了描述风机叶根载荷,通常建立如图1所示的空间坐标系[6],以叶根(变桨轴承)中心为坐标原点O,以风机轴向为x轴,叶片径向枢轴方向为z轴,x轴和z轴的正交方向为y轴,对应的每个方向的力和力矩分别为Fx,Fz,Fy,Mx,Mz,My。

图1 叶根空间力系示意图

在上述各种载荷中,Fx多源于叶片受风速作用产生的阻力,Fz多源于叶片自身重力及叶片转动过程中产生的离心力,Fy多源于叶片自身重力及叶片受风速作用产生的升力,Fx作用同时产生My,Fy作用同时产生Mx,Mz通常源于风速作用于叶片时对叶片产生的扭转力矩。由于叶轮仰角、锥角及其他因素的影响,轴承所受载荷的描述可能会存在误差,但这些误差相对较小,通常可以忽略。

对于变桨轴承,各种复杂载荷最终都可转化为轴向力FaB、径向力FrB和倾覆力矩MB。

FaB=Fz,

(1)

(2)

(3)

1.2 偏航轴承

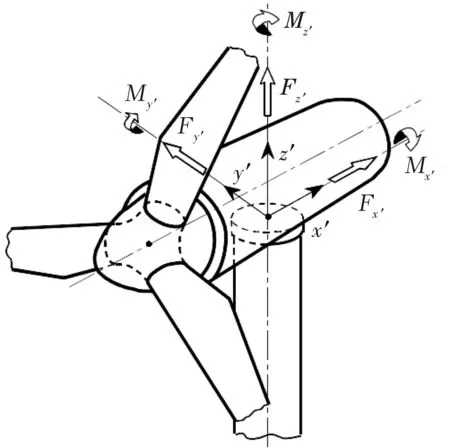

偏航轴承通常安装在风机塔筒的顶部,随着风向变化,使叶轮迎向来风方向,承受的载荷为塔顶载荷。

为了描述风机塔顶载荷,通常建立如图2所示的空间坐标系[6],坐标系以塔顶(偏航轴承)中心为坐标原点O′,以风机轴向为x′轴,竖直方向为z′轴,x′轴和z′轴的正交方向为y′轴,对应的每个方向的力和力矩分别为Fx′,Fz′,Fy′,Mx′,Mz′,My′。

图2 塔顶空间力系示意图

对于偏航轴承,各种复杂载荷最终都可转化为轴向力FaK、径向力FrK和倾覆力矩MK。

FaK=Fz′,

(4)

(5)

(6)

2 轴承的载荷谱

2.1 静强度设计载荷谱

风电转盘轴承的设计首先应满足静强度要求,文献[7]中指出转盘轴承的静承载能力以滚道上最大接触应力位置的永久塑性变形不超过直径的万分之一为准,在实际工程应用中也常用承载能力曲线的方法来设计或校核转盘轴承的静承载能力[8-10]。

要设计出合格的风电转盘轴承,首先需要明确风机各种可能存在的载荷情况及各种载荷对风机和转盘轴承的影响,文献[6]中列出了9大类共30种载荷情况,需对其中各种极限载荷情况下风机零部件作静强度设计;文献[11]中列出了8大类共22种载荷情况,其中17种载荷情况下风机零部件需作静强度设计和校核。

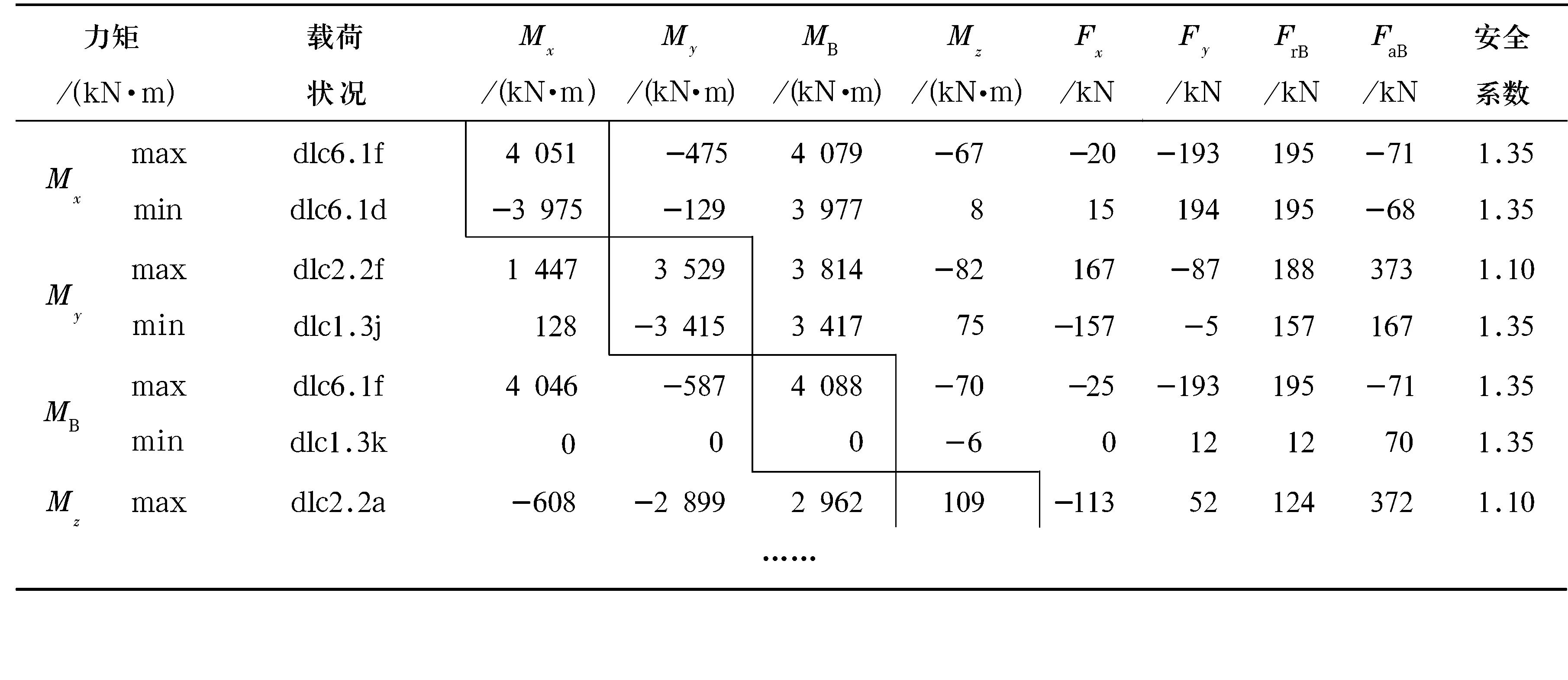

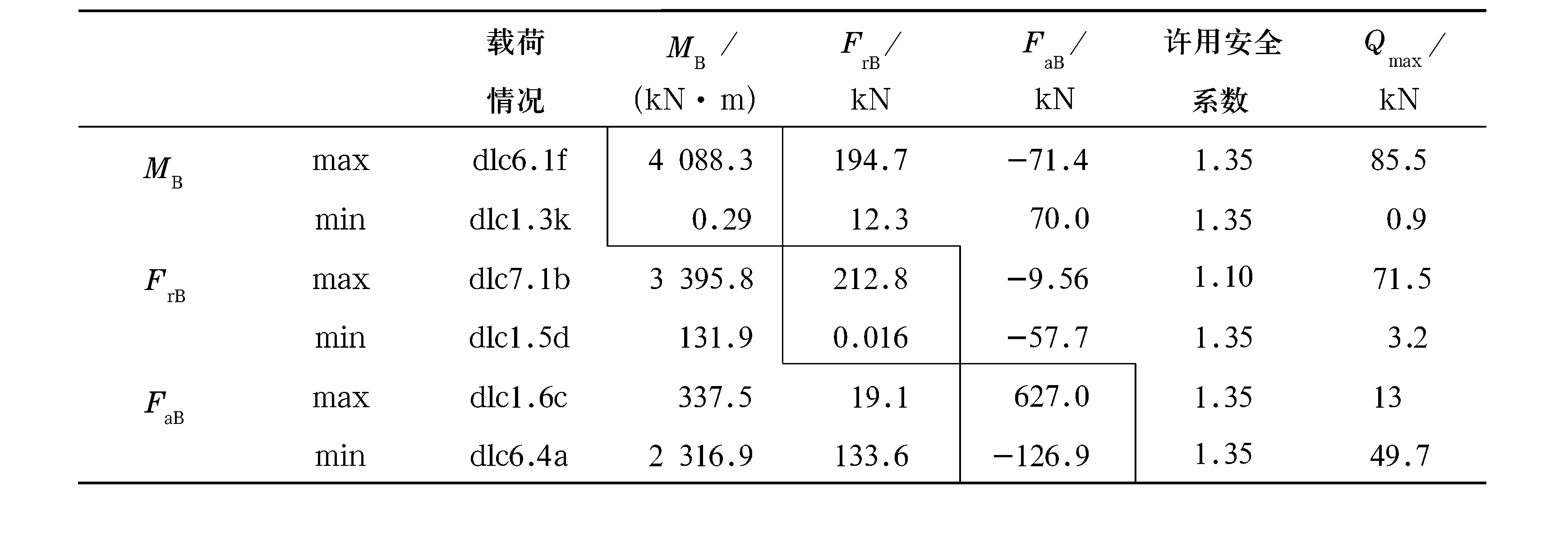

表1列出了国内某SL1500型风机静强度设计时的载荷谱(此处只节选部分数据),表中载荷状况中编号可以参见Lloyd标准[6],如:dlc6.1为50年一遇极限风速情况;dlc2.2为标准风况下风机故障情况;dlc1.3为风机正常发电时风向剧变的极限情况;dlc7.1为1年一遇极限工况下风机故障情况;dlc1.5为风机正常发电时极限阵风情况;dlc6.4风机停机工况下标准紊流情况。载荷状况编号后的字母,如f,d,k等是整机企业内部规定标识字符,通常用来表示叶片位置等信息。表中负号表示载荷方向与坐标轴正向相反。由于转盘轴承载荷只关注倾覆力矩MB、径向力FrB和轴向力FaB,因此表1中的其他叶根载荷在转盘轴承静强度设计时可以不予考虑。表1中可以提炼出如表2所示的转盘轴承静强度设计载荷谱。从表2中可以明确变桨转盘轴承各个方向的极限载荷及其对应的载荷情况,同时表中也列出了各种载荷情况下的要求安全系数,设计或校核转盘轴承时,应考虑表中所列的各种工况。

表1 国内某风机静强度设计时叶根载荷谱(节选)

文献[7]中指出风电转盘轴承静强度设计准则为滚道最大接触应力应小于许用接触应力(Smax<[S])。滚道最大接触应力Smax可以在已知滚动体对滚道最大接触载荷Qmax的前提下通过Hertz接触理论求解得到。对于单排四点角接触球转盘轴承,钢球对沟道的最大接触载荷Qmax可通过(7)式计算得到。

(7)

式中:Fr为轴承承受的径向力;Fa为轴承承受的轴向力;M为轴承承受的倾覆力矩;Z为单排钢球数目;α为轴承中钢球对沟道初始接触角;Dpw为球组节圆直径。各种工况下钢球对沟道的最大接触载荷Qmax已求解并在表2中列出。

表2 国内某风机变桨转盘轴承静强度设计载荷谱

2.2 滚动接触疲劳载荷谱

在轴承静强度符合要求的情况下,转盘轴承98%以上的失效源于滚道的滚动接触疲劳,因此除了必要的静强度设计或校核,还必须考虑滚道疲劳问题,正确的疲劳载荷谱是求解疲劳问题的基础[12]。

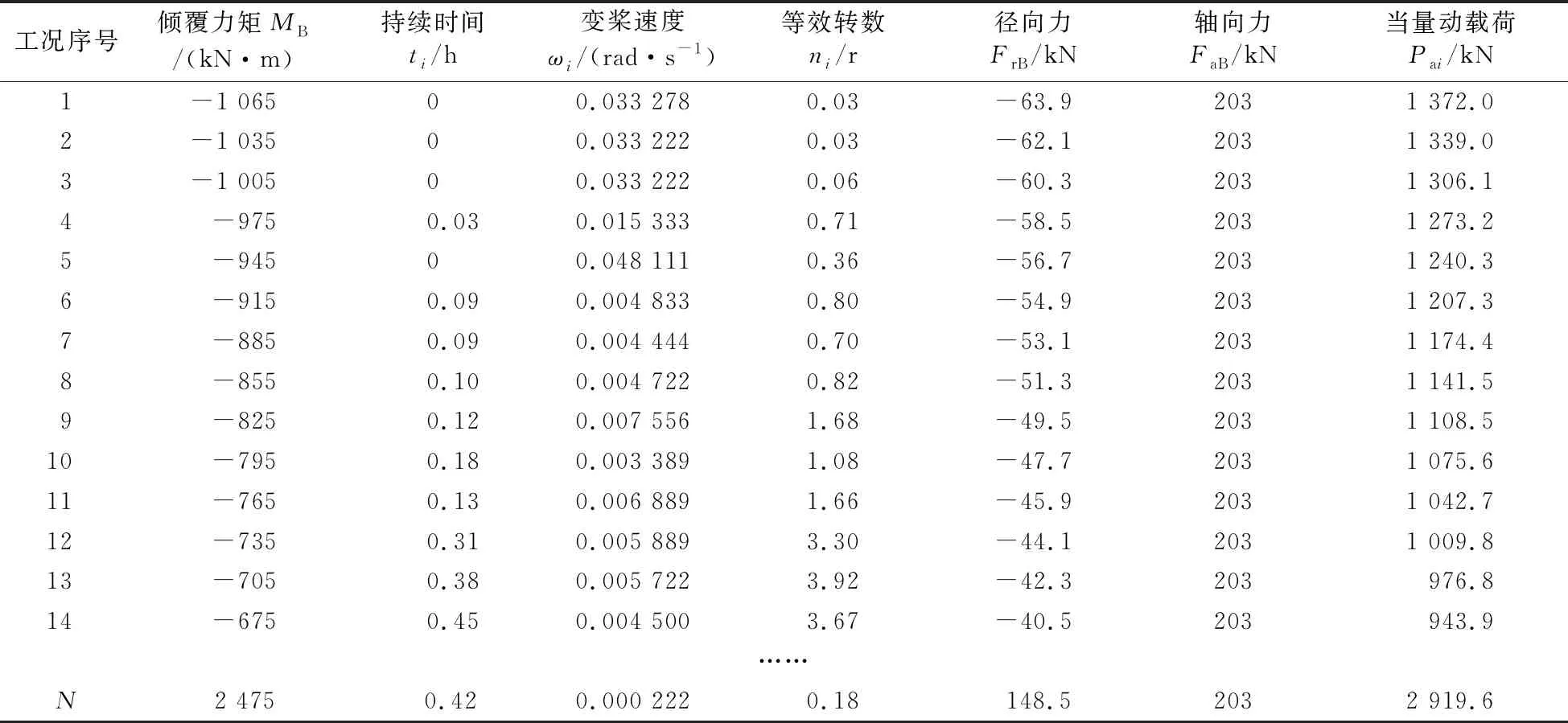

文献[6,11]指出在某些工况下必须考虑关键零部件的疲劳失效,目前各种轴承的疲劳设计主要考虑滚动体对滚道的滚动接触疲劳失效,因此各种载荷情况下转盘轴承的载荷、等效转数是载荷谱的重要数据。表3为国内某风机变桨转盘轴承滚动接触疲劳载荷谱,值得注意的是,这里的载荷谱与普通结构件承受随机疲劳载荷雨流计数处理所得载荷谱不同。表3是对转盘轴承在不同载荷下运转工况的统计,表中以30 kN·m倾覆力矩为一段,记录了不同倾覆力矩阶段转盘轴承各载荷分量及持续时间、运转速度及等效运转圈数等,这更有利于转盘轴承的设计和校核。

表3 国内某风机变桨转盘轴承滚动接触疲劳载荷谱

风电转盘轴承在如表3所示的各种载荷情况下进行滚动接触疲劳寿命的设计和校核,可以参照文献[7]所述的方法,分别计算多种载荷情况下的基本额定动载荷和等效轴向当量动载荷,最后参照ISO标准[13]计算轴承寿命;也可以用Miner损伤法先计算出每种载荷情况下转盘轴承的滚动接触疲劳损伤权重Di,最后将损伤累积。计算公式如下

D=∑Di,

(8)

SFatigue=1/D,

(9)

式中:D为累积损伤;SFatigue为疲劳安全系数。

文献[7]中建议用等效当量动载荷计算风电转盘轴承的寿命,寿命计算公式如下

(10)

式中:L为轴承寿命;a1为可靠度修正系数;a2为滚道硬度及材料修正系数;a3为润滑及使用环境修正系数;Ca为额定动载荷;Paeq为等效当量动载荷。由此可见,风电转盘轴承疲劳寿命设计的一个关键在于计算复杂工况下转盘轴承的等效当量动载荷。在特定的工况下风电转盘轴承的当量动载荷为

(11)

(12)

式中:Pai为某一工况下转盘轴承当量动载荷;ωi为某一工况下轴承运转速度;ti为某一工况下轴承运转持续时间;θi为某一工况下转盘轴承摆动幅度(许多载荷谱不提供此参数,此处计算时将此参数处理为1);Fri,Fai和Mi分别为某一工况下的径向、轴向载荷和倾覆力矩。在明确每种工况下转盘轴承的当量动载荷和运行参数后,风电转盘轴承等效当量动载荷可由(11)式计算得到。

需要注意的是,表3列出的是变桨转盘轴承的倾覆力矩、径向力及轴向力,载荷数据可以直接在后续的计算中使用,但也有许多载荷谱所提供的载荷数据是按图1和图2所示坐标系列出,在风电转盘轴承设计与校核时还需按(1)~(6)式转化为轴承承受的倾覆力矩、径向力和轴向力。

3 某风电四点接触球转盘轴承校核示例

3.1 静强度校核

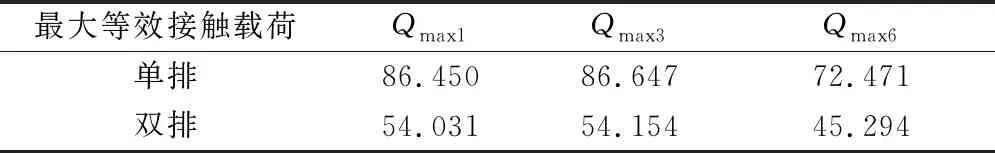

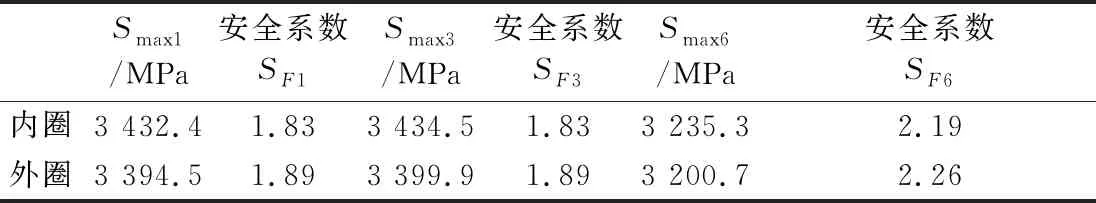

(7)式为单排四点接触球转盘轴承沟道最大接触载荷计算经验公式,根据文献[14]的经验,在沟道直径、钢球直径都相同的情况下,双排球式转盘轴承的静态承载能力约提高60%~80%,即双排球式转盘轴承的等效极限静载荷应为单排球转盘轴承等效极限载荷的5/9~5/8。表2中第1,3,6行Qmax较大,因此只需校核这几行即可,将表2中所列Qmax转化为双排球转盘轴承最大接触载荷,见表4。在已知接触载荷的前提下,通过Palmgren修正的Hertz理论可以计算出对应的接触应力,校核结果见表5。表5每种工况下转盘轴承的安全系数都大于表2中的许用安全系数,因此该变桨转盘轴承静强度满足要求。

表4 最大等效接触载荷转换 kN

表5 某变桨转盘轴承静强度校核结果

3.2 疲劳校核

为详尽说明表3所示载荷谱在风电转盘轴承疲劳校核中的应用,采用等效当量载荷计算寿命的方法校核该转盘轴承疲劳强度,转盘轴承设计疲劳寿命为20年,即175 200 h。表3中转盘轴承工作时间约为175 693.5 h,为各工况持续时间之总和。

计算可得该变桨转盘轴承的基本额定动载荷约为1 350 kN[7, 15],选择a1=0.44(可靠度为97%),a2=1,a3=1,由(11)式计算等效当量动载荷,并最终求解得到转盘轴承等效运行时间约为195 265.7 h,满足使用要求。

4 结束语

风电转盘轴承的各个载荷可以通过风机叶根或塔顶载荷转化计算得到,在分析、设计及校核轴承时可以根据具体的要求描述载荷谱。

风电转盘轴承在作静强度分析、设计和校核时,应考虑各种工况下的极限载荷,根据需要将各个载荷分量最大值、最小值及其对应的工况、要求安全系数在载荷谱中描述出来,合格的转盘轴承应该能够满足每种载荷情况的要求。

滚动接触疲劳作为转盘轴承滚道的主要失效形式,设计时必须考虑,风电转盘轴承工作于复杂的多载荷情况下,在描述滚动接触疲劳载荷谱时应描述出风电转盘轴承各种工况对应的载荷大小、等效转动角度或圈数等信息。