UC216轴承密封圈胶唇内翻原因分析及解决方法

2012-07-20黄财

黄财

(东莞市TR轴承有限公司,广东 东莞 523009)

实际生产中发现一批UC216外球面球轴承有12%的旋转力矩严重超差,合格轴承的旋转力矩为40~55 N·cm,而超差品的旋转力矩达到82~89 N·cm。此外球面球轴承的内密封为橡胶密封圈,外密封为挡圈。将超差品的挡圈拆开后发现,橡胶密封圈的密封唇有一处是内翻的,密封唇口朝内而不是正常的朝外,其直接导致了轴承旋转力矩的增加,且影响密封效果。

1 原因分析

轴承的橡胶密封圈为手工压装,经查此工序不会产生密封唇内翻,导致密封唇内翻是外力造成,分析可能是压入挡圈时产生。为此,重新装配了20套UC216轴承,先装好橡胶密封圈,检查没有密封唇内翻问题后,再压装挡圈。然后经检查发现有2套轴承的旋转力矩明显增大,拆开这2套轴承的挡圈后,确实是橡胶密封圈的一处唇口内翻。这说明压入挡圈时挡圈和密封圈之间产生了空气压力,空气压力将一处密封唇内压变形,内翻的密封唇挤压内圈外径,使轴承的旋转力矩增加。由于只有约十分之一的轴承发生了密封圈胶唇内翻,表明所产生的空气压力与橡胶密封圈内唇抗弯曲变形能力很接近,两者处于临界状态,一旦产生的空气压力大于橡胶密封圈内唇抗弯曲变形能力,便发生了密封圈胶唇内翻现象。

轴承压装挡圈工装如图1所示。图中,液压压头、上模、挡圈、轴承内圈和定位芯轴形成一个空腔A+B;下模、定位芯轴、轴承内圈和挡圈形成一个封闭空腔C。液压冲床压头下压过程中,当上模和挡圈越过内圈螺孔后,空腔A+B开始变为封闭空腔并最终变为空腔A′+B′,空腔C最终变为空腔C′。

1—垫板;2—定位芯轴;3—下模;4—挡圈;5—橡胶密封圈;6—轴承外圈;7—轴承内圈;8—上模;9—液压压头;10—空腔A;11—空腔A′;12—空腔B;13—空腔B′;14—空腔C;15—空腔C′

由于UC216为长内圈外球面球轴承,液压冲床压头的行程相对较长,故封闭空腔的压缩量较大。但各部件接触面并不是非常平整,密闭性会有所不同,封闭空腔内的气压会大小不一,压缩气体从挡圈与模具之间间隙(图2)排出的可能性最大。同时,当挡圈越来越接近橡胶密封圈时,挡圈、轴承内圈、橡胶密封圈和轴承外圈形成一个空腔D(图2),此空腔不完全封闭,挡圈和外圈之间有0.6 mm的间隙。挡圈以一定的速度接近橡胶密封圈时,空腔D在不断变小,而压缩空气来不及从挡圈和外圈之间的间隙流出,必然产生空气压力。封闭空腔A′+B′和封闭空腔C′的空气压力会比空腔D的大很多,上模、下模分别与轴承外圈端面接触后,从模具和挡圈间隙之间流出的压缩空气会流向挡圈和外圈之间的间隙,造成空腔D内的空气压力更大,过大的空气压力将橡胶密封圈的密封唇内压,造成密封唇某一处的内翻。

1—模具与挡圈之间的间隙;2—空腔D;3—挡圈与轴承外圈之间的间隙;4—模具与轴承外圈接触面

2 解决方法

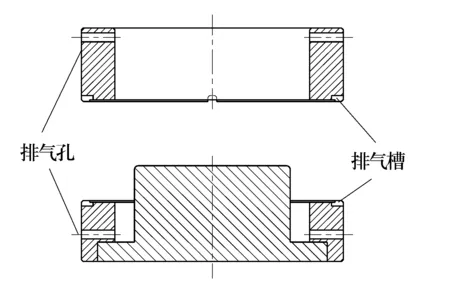

(1)修改压装模具,在模具上增加排气孔和排气槽。如图3所示,上模在距上端面3 mm处增加2个排气孔,在下端面增加4条排气槽;下模在距定位芯轴3 mm处增加2个排气孔,在上端面增加4条排气槽。排气孔有利于空腔A、空腔B和空腔C内空气的排出,排气槽利于空腔D内空气的排出,最大限度地减少空腔D内的空气压力。

(2)增加橡胶密封圈密封唇的抗弯曲变形能力。经检测,橡胶密封圈弹性槽外径与密封圈内径的间距为6.4 mm,密封圈内锥孔的锥度为35°,为提高密封唇的强度,将密封圈内、外径间距缩小为5.8 mm,内锥孔锥度由35°减小为28°,改进前、后密封唇形状对比如图4所示。

图3 改进后模具

图4 密封唇形状对比

另外,橡胶的邵氏硬度对橡胶密封唇抗内翻能力产生影响,随着橡胶邵氏硬度的增大,密封唇的抗弯曲变形能力会增强。

3 结束语

(1)模具压挡圈的限位通过模具与轴承外圈端面的接触来实现,如果限位通过模具与轴承内圈端面的接触来实现,模具的外径尺寸可做成比挡圈的外径尺寸小,这样就不需要加排气槽,但模具的使用会受产品型号的限制,且挡圈的位置会受内、外圈的高度和内、外圈沟位置尺寸变化的影响。

(2)液压冲床压头下压的速度越快,各空腔内的气体的压力会越大。经测算,现用压头下降速度约为45 mm/s,已经满足使用要求。运行速度不能太低,否则会影响生产效率。

(3)改进后,在生产过程中,再没发现UC216轴承橡胶密封圈有胶唇内翻的现象。