双列角接触球轴承的组配技术

2012-07-20张蕾张中元张文涛韩涛陈天驹

张蕾,张中元,张文涛, 韩涛,陈天驹

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南科技大学 机电工程学院,河南 洛阳 471003)

双列角接触球轴承一般为内圈分离型或外圈分离型,它相当于2套单列角接触球轴承以背靠背(DB)或面对面(DF)方式组配后一起成对使用。该轴承安装时,通过施加轴向预载荷,消除轴承的配套径向游隙,实现轴承的预紧。安装后,对于中间没有隔圈的双列角接触球轴承,其最终所承受预紧力的大小是由2个内圈(内圈分离型)或2个外圈(外圈分离型)相靠近的非基准端面贴紧程度决定的;对于中间有隔圈的双列角接触球轴承,其最终所承受预紧力的大小可由隔圈的宽度加以调节。

由此可见,双列角接触球轴承在制造时与单列角接触球轴承一样,要按照用户的要求在一定的预载荷下对轴承进行组配,这样才能充分发挥双列角接触球轴承的优越性。

1 双列角接触球轴承的组配技术

双列角接触球轴承组配时,也需要预先准确地测量参与组配的轴承在一定预载荷作用下的凸出量。角接触球轴承凸出量的测量都是在高精度轴承凸出量测量仪上进行的,同样双列角接触球轴承也必须借助该测量仪进行测量。

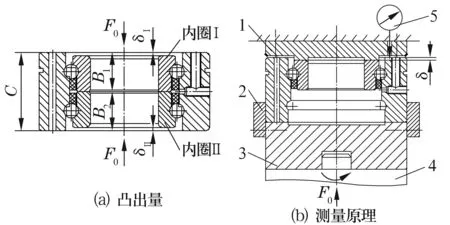

由于双列角接触球轴承结构与单列角接触球轴承存在差异,测量时的定位、定心方式和单列角接触球轴承完全不同,须以外圈端面定位和外径定心;并且在仪器上无法通过一次测量直接得到相组配的两个面的凸出量值,只有先分别测量外圈两个基准端面的凸出量值,再换算到相组配的2个内圈非基准端面上(图1a),根据需要,最终修磨轴承的一个内圈或两个内圈的非基准端面的宽度,保证轴承安装后得到规定的预载荷,其组配过程比单列角接触球轴承复杂的多。测量时,还需要根据双列角接触球轴承的结构更换仪器的附件,以满足测量要求。

1—定位座;2—定心环;3—定心座;4—主轴;5—测量仪表

双列角接触球轴承凸出量的测量原理,如图1b所示。测量原理为:将基准环(图中未画出,在图1b的被测轴承位置)置于定心环和定心座的组合体内,使基准环端面和定位座端面相接触,通过测量仪器主轴和组合体在轴向方向上向基准环施加预载荷F0,将测量仪表的指针置于零并锁紧,取出基准环,将选配好的一组钢球、保持架和一个内圈Ⅰ装入轴承外圈一侧的沟道中,并将其置于组合体内,通过测量仪器主轴、组合体和外圈向轴承内圈施加预载荷F0,转动轴承外圈,得到测量仪表指示的凸出量的最大值和最小值,取两者的平均值为第1次测量的凸出量值δⅠ,然后取出被测轴承,将轴承外圈倒置(旋转180°),把选配好的另一组钢球、保持架和另一个内圈Ⅱ装入轴承外圈另一侧的沟道中,重复上述测量过程,得到第2次测量的凸出量值δⅡ(图1a)。则双列角接触球轴承2个内圈非基准端面宽度的修磨量之和为

Δ=C-(B1+B2)-(δⅠ+δⅡ)

(1)

式中:C为外圈实际宽度;B1为内圈Ⅰ的实际宽度;B2为内圈Ⅱ的实际宽度。

根据上述测量方法及(1)式的计算结果,在MG7340高精度卧轴圆台平面磨床上修磨轴承的一个内圈或两个内圈的非基准端面(如果两内圈的基准端面均修磨,那么总修磨量之和为Δ),修磨完毕后将轴承零件清洗干净,按照测量时安装顺序将轴承合套装配,即完成双列角接触球轴承的组配。

需要指出的是,目前高精度轴承凸出量测量仪理论的最大测量载荷为2 kN。双列角接触球轴承配对的预载荷不超过2 kN时,可以直接按上述方法进行测量配对。双列角接触球轴承组配要求的预载荷远大于2 kN时,超出了目前仪器的测量范围,无法在仪器上直接测量轴承的实际凸出量值。对此,采用小的测量载荷(不超过仪器测量载荷的范围)进行实际测量,再用配对的预载荷和测量载荷作用下单套轴承变形量的差值修正即可。轴承两个内圈非基准端面宽度的修磨量之和的计算式为

Δ=C-(B1+B2)-(δⅠ+δⅡ)-2(δ0-δ0a)

(2)

式中:δ0a,δ0分别为单套轴承在测量载荷和预载荷作用下的变形量。

δ0a和δ0由下式计算得到[1]

(3)

式中:δa为轴向变形量,mm;Fa为轴向载荷,N;Z为钢球数;Dw为钢球直径,mm;α为轴承接触角,(°)。δ0a和δ0的计算可以编写计算机程序,以加快计算速度。

需要指出的是,在轴向载荷的作用下轴承的接触角将发生变化。由实际计算可知,原始接触角为60°的双列角接触球轴承在轴向载荷的作用下,由实际接触角得到的δ0a和δ0和由原始接触角得到的δ0a和δ0相差很小,可以忽略不计。因此,进行δ0a和δ0计算时可以不考虑接触角变化的影响。但是对于接触角小于45°的轴承,初始接触角越小,在不同的轴向载荷作用下实际接触角的变化越大,若直接将初始接触角代入(3)式计算δ0a和δ0将与实际的测量结果产生较大的误差,因此,对于接触角小于45°的轴承宜将实际接触角代入(3)式进行计算。

2 实例计算

双列角接触球轴承 ZYSF2575-2RS的尺寸为Φ25 mm×Φ75 mm×28 mm;内、外圈的宽度偏差为ΔC=-20 μm,ΔB1=-30 μm,ΔB2=-35 μm;Dw=7.144,Z=15,F0=9 410 N,α=60°。

选定测量载荷F0a=1 000 N,在测量载荷下轴承外圈两端面测量的凸出量分别为δⅠ=20 μm,δⅡ=32 μm;在测量载荷F0a=1 000 N 和预载荷F0=9 410 N作用下,由计算机程序计算得到δ0a=4.7 μm,δ0=21.1 μm。

则两个内圈非基准端面宽度的总修磨量

Δ=-20-(-30-35)-(20 + 32)-2×(21.1-4.7)=-39.8 μm

为简化工序,提高效率,只需将其中一个内圈的非基准端面宽度修磨去39.8 μm,轴承装配后即可得到规定的预紧力。

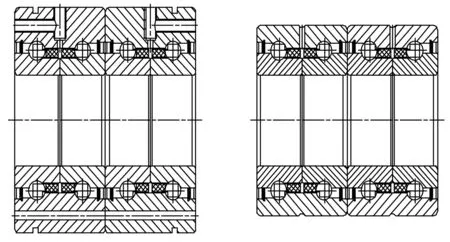

在轴承组配完成后,根据需要还可以进行下面的组配,即双列角接触球轴承的两联组配,如图2所示。

图2 ZYSF和ZYSN轴承组配

3 结束语

双列角接触球轴承相当于由两套单列角接触球轴承按背靠背或面对面方式组配后成对使用,因此,双列角接触球轴承在组配时和单列角接触球轴承一样,必须遵循单列角接触球轴承组配的一般技术条件。双列角接触球轴承配对的预载荷在凸出量测量仪测量载荷范围之内时,可以直接按文中的(1)式计算修磨凸出量,进行组配。当组配要求的预载荷完全超出凸出量测量仪测量载荷范围时,可以采用修正的(2)式计算需要修磨的凸出量。这里介绍了内圈分离型双列角接触球轴承的组配,此方法同样适用于外圈分离型的双列角接触球轴承和其他类似轴承的组配。