摆臂刚度对前轮定位参数的影响研究

2012-07-19胡玉梅黄志军杨光兴

胡玉梅, 黄志军,陈 劲,杨光兴,雍 跃

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.中国嘉陵工业股份有限公司,重庆 400032)

为了保证汽车具有良好的转向特性和行驶特性,汽车转向轮(多为前轮)设置了主销后倾角、主销内倾角、前轮外倾角、车轮前束角等。文献[1]应用ADAMS软件建立了轿车多连杆式前悬架和转向系统的多体动力学模型,对主销和前轮定位角进行了仿真研究;文献[2]以多体动力学理论为基础,建立了某微型汽车前悬架的多体系统分析模型,对原悬架系统进行了优化,计算并分析了优化前后的前轮定位参数随车轮上下跳动的变化规律,分析结果和实际使用均表明改进后的前悬架系统具有良好的性能;文献[3]采用ADAMS软件建立了某轿车前悬架模型,通过仿真车轮跳动对定位参数的影响,分析了其变化的合理性和不足;文献[4]基于悬架-转向系统的实际结构和运动关系,建立了虚拟样机模型,在输入路面跳动激励下对多行驶工况仿真,并动态测量前轮定位参数及侧滑量值;文献[5]建立了前双横摆臂独立悬架模型,运用多体动力学和悬架系统运动学理论分析并讨论下横臂前、后两个橡胶衬套的轴向刚度、扭转刚度和径向刚度对前轮定位参数的影响,得到径向刚度对前轮定位参数影响较大的结论。

由此可知,目前对于前轮定位参数的仿真大都是采用ADAMS软件建立单个的悬架和轮胎模型进行静态分析,且都是通过输入数据来模拟路面激励,并不能真实地反映汽车在路面上的瞬时运动。同时研究中将摆臂考虑为刚体,没有考虑摆臂的变形特别是遇到路面冲击时摆臂的瞬态变形对定位参数的影响。针对上述研究方法的缺点,本文利用ANSA软件建立了某UTV整车以及共振路面在内的有限元模型,利用LS-DYNA软件通过瞬态仿真计算出整车在满载和空载两种工况下前轮定位参数的瞬时变化,结果表明:在遇到路面冲击时,前轮外倾角的负角度以及前轮前束角较大地超过了它们的经验值,因而造成轮胎的严重磨损,为此需要对摆臂进行拓扑优化以提高摆臂的固有频率和弯曲刚度,使前轮外倾角和前轮前束角在遇到路面冲击时也能满足要求。

1 有限元模型的建立

文中所研究的UTV整车的前悬架结构(图1)由上、下摆臂和转向节构成,摆臂是长度为0.377 m,厚度为3 mm的圆管。为了研究摆臂的结构变形及路面的激励对车轮定位参数的影响,建立了包括车架、动力总成、前后悬架、车轮的整车模型。前悬架的一端通过旋转铰链与车架相连,另一端通过转向节相连。模型中还包括一个长43 m,宽4.0 m,凸包高度和宽度分别为0.035 m、0.46 m,间距为1.4 m的斜坡型共振路面,路面和车轮通过接触连接在一起。由于给整车施加一个初速度比较难以实现,本文采用给路面施加初速度的方法来模拟UTV车在路面上的运动,此次分析施加的速度为35 km/h。整体瞬态有限元分析模型如图2所示。

2 满载/空载下原车定位参数计算

满载工况是指包含货物、驾驶员和乘员质量的一种工况;而空载工况是指去除货物和乘员质量的一种工况。通过瞬态计算分析了满载/空载条件下前轮定位参数的瞬时变化,如图3—图6所示。

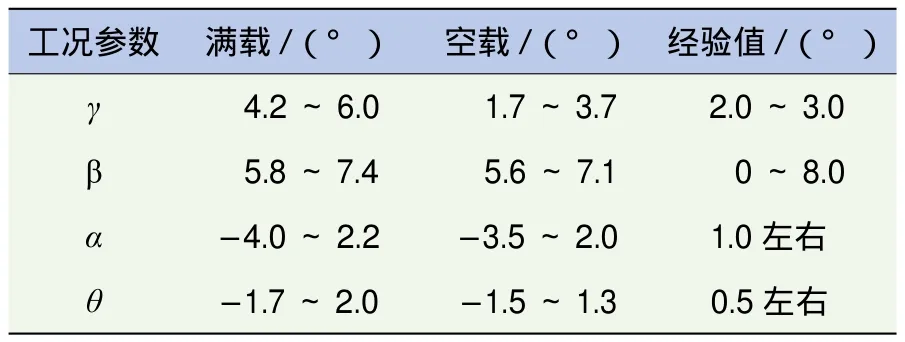

将图3—图6中前轮定位参数的变化以数据的形式表示出来,见表1。

表1 前轮定位参数对比

通过图3—图6和表1可看出:整车在运动过程中主销后倾角在满载和空载时变化较大,空载时变化合理而满载时变化较大,超过了经验值的范围,可能造成轮胎的严重磨损,这是由货物、驾驶员和乘员的质量很大(604 kg)造成的。主销内倾角在两种工况下变化很小且在合理的变化范围内;在两种工况下前轮外倾角偏向车轮内侧的角度即负角度偏大,前轮前束角变化也较大,从而造成轮胎的磨损。造成前轮外倾角和前轮前束角变化大的一个很重要的原因是悬架摆臂的刚度不足发生变形,因此需要对摆臂进行结构优化设计以改善定位参数。

3 摆臂的拓扑优化

为了提高摆臂的刚度以改善前轮定位参数特别是前轮外倾角和前轮前束角,利用拓扑优化技术对摆臂进行优化并根据优化结果来重新设计新的结构以达到改善前轮外倾角和前轮前束角的目的。

3.1 优化空间的建立

根据原悬架摆臂的结构,分别对上、下摆臂建立了优化空间并用平均尺寸为12 mm的四面体网格进行离散,如图7所示。

3.2 边界条件的加载

摆臂所受到的实际载荷为减振器对摆臂的作用力和路面冲击车轮对摆臂的作用力。这些载荷均在前轮定位参数的瞬时仿真过程获得。减振器对摆臂的作用力通过读取弹簧力获得,而路面对摆臂的作用力则读取摆臂与车架相连的铰链单元的受力来确定。

由于摆臂与车架是用旋转铰链连接,与转向节是用球形铰链连接,整车在路面上运动时凸包会使车轮向上跳动一定的距离,因此优化时对摆臂所施加的约束为:旋转铰链处约束平动自由度UX、UY、UZ释放其旋转自由度,球形铰链处施加一个强制位移载荷。施加边界条件后的模型如图8所示。

3.3 建立约束函数和优化目标

定义两个响应函数:变形能函数Comp和体积比函数Volumefrac。定义目标函数MIN Comp,要求优化使结构变形能最小即刚度最大;定义约束函数Volumefrac=0.4,即在拓扑优化后至少保留原来设计空间0.4倍的体积(或者说质量)。优化时设定了拔模方向,正确的拔模方向可以节约材料并满足加工工艺,在保证优化目标满足要求的同时保证结果的适用性,此次优化选用的拔模方向如图9中的箭头所示。

3.4 拓扑优化的结果

经过优化后摆臂结构的材料布局如图10所示。

从图10的优化结果能看出摆臂的主要材料布局,但由于材料堆积比较多,以致除了能看到比较清晰的加强筋外,其它结构特点不明显。为了得到摆臂结构的鲜明特点需要在第1次优化结果的基础上进行第2次优化。根据第1次优化后的结果重新建立优化空间,其中不包括新增加的加强筋,如图11所示。加载同样的边界条件进行计算得到的结果如图12所示。

3.5 摆臂结构的新设计

根据两次优化的结果采用摆臂结构的设计方案如下:分别在上、下摆臂加加强筋,同时摆臂加宽但长度与原摆臂相同,厚度设为2 mm;同时摆臂设计成镂空型结构,最后对摆臂进行倒角处理;新设计的摆臂质量为5.6 kg,比原摆臂质量增加了1.4 kg,增加比例为33%。设计好的摆臂结构如图13所示。

4 改进前后固有频率和刚度对比

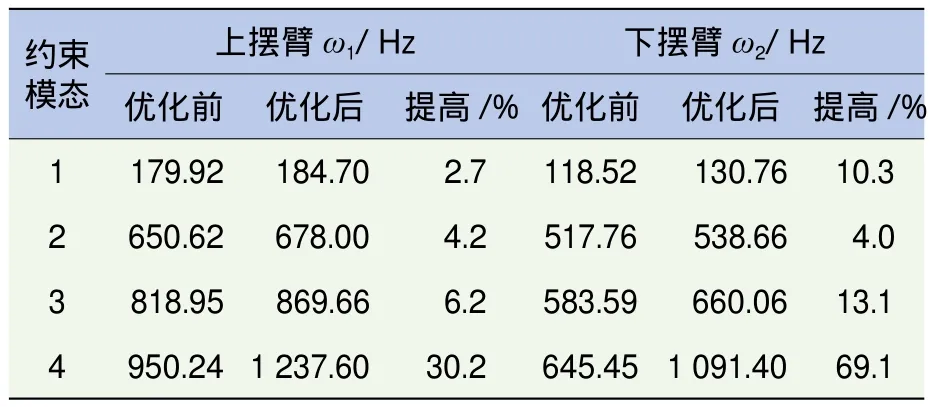

由于摆臂在整车中是与其它结构相连接的,于是对优化前后的上、下摆臂分别进行约束模态分析,这里的约束模态是指约束了旋转铰链UX、UY、UZ方向的平动自由度且约束球形铰链UX方向的平动自由度的一种模态,经过分析得到优化前后上、下摆臂的前4阶固有频率和振型对比分别如表2和图14—图15所示。

表2 摆臂优化前后约束模态固有频率对比

由表2可知,优化后的上、下摆臂的前4阶固有频率都比优化前有了不同程度的提高,特别是下摆臂的频率提高幅度较大,最大可达69%。一般由路面不平引起的激励都在1~20 Hz左右,该车发动机的激励频率为12.5~125 Hz,原摆臂约束模态的第1阶固有频率低于125 Hz,因此可能发生共振现象,经过优化后的摆臂第1阶固有频率高于125 Hz在使用中是不会发生共振现象的。

由于整车在共振路上运动时摆臂主要受到路面的激励产生一个向上的摆动,这样就会导致摆臂在竖直方向内产生一个弯曲变形,因此重点关注摆臂的弯曲刚度。计算弯曲刚度时根据摆臂在整车中的实际连接方式进行约束,即约束旋转铰链处UX、UY、UZ方向自由度且约束球形铰链处的UX方向自由度,同时在摆臂的中部施加一个载荷,利用公式K=F/y分别对上、下摆臂进行刚度计算,具体结果见表3。

表3 优化前后摆臂弯曲刚度对比

由表3可知,经过优化后的上摆臂的刚度提高了19%,而下摆臂的刚度则提高了92%,在摆臂质量增加不大的前提下,上、下摆臂的刚度增加效果明显。

5 优化前后定位参数的比较

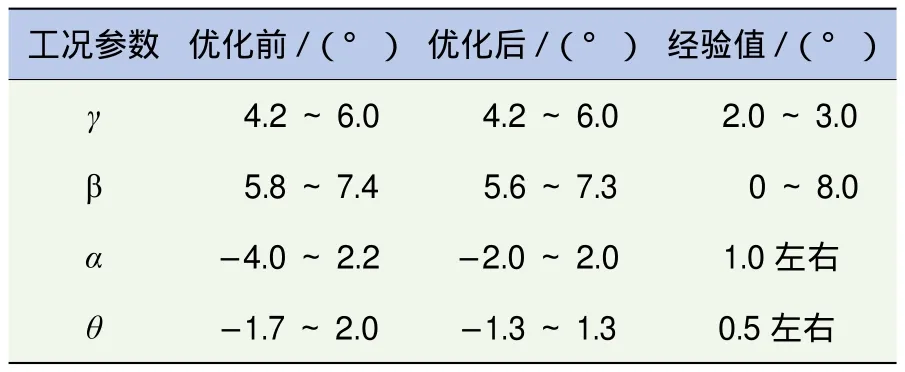

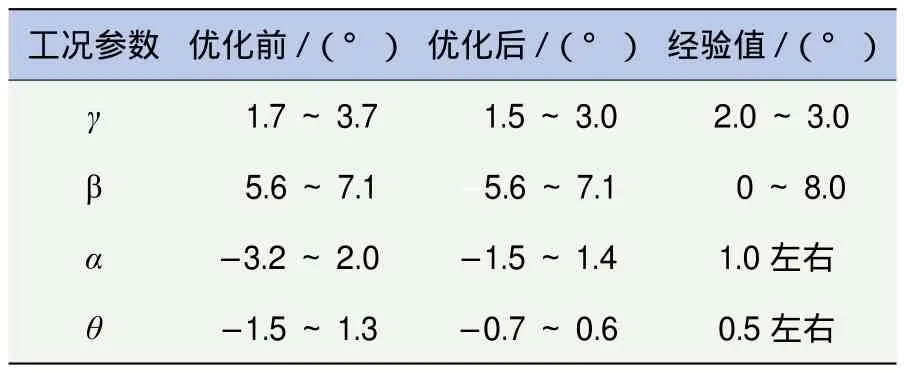

新摆臂经过网格划分后,进行整车瞬态分析,其它条件与原摆臂下整车瞬态分析的条件相同,得到的满载和空载工况下的定位参数变化分别见表4和表5。前轮外倾角和前轮前束角的瞬时变化如图16—图19所示。

表4 摆臂优化前后满载工况定位参数对比

表5 摆臂优化前后空载工况定位参数对比

由表4和表5可知,摆臂优化后两种工况下主销后倾角和主销内倾角都在经验值的范围内,已经满足设计要求;而两种工况下前轮外倾角的负角度优化后较优化前减小了一半左右,如图16和图18所示;图17和图19显示前轮前束角在满载工况下角度减小了25%左右,而在空载工况下则减小了50%左右。虽然优化后的前轮外倾角和前轮前束角比经验值稍大但已经很接近经验值了,比优化前得到很大改善,也将大大减小轮胎的磨损。这说明新设计的摆臂对前轮外倾角和前轮前束角的改善是明显的。

6 结论

(1)为研究路面冲击对前轮定位参数的瞬时变化,建立了某UTV整车和共振路面模型,并运用瞬态有限元法对前轮定位参数的瞬时变化进行了仿真。结果表明:在满载和空载两种工况下,前轮外倾角的负角度和前轮前束角偏大,而造成这一现象的重要原因是摆臂的刚度不足。

(2)利用拓扑优化技术对原摆臂进行结构拓扑优化,并根据优化后的结果设计出新摆臂结构。对优化前后的摆臂进行模态分析和弯曲刚度计算,结果表明:在摆臂质量增加不大的前提下固有频率和弯曲刚度提高明显。

(3)对新摆臂下的整车模型进行瞬态分析表明:摆臂的刚度使主销后倾角和主销内倾角已经满足经验值的要求,前轮外倾角的负角度优化后较优化前减小了一半左右,而前轮前束角在满载和空载工况下的角度分别减小了25%和50%,已经很接近经验值,比优化前得到很大改善,也将大大减小轮胎的磨损。这说明新设计的摆臂对前轮外倾角和前轮前束角的改善明显,解决了工程中摆臂的设计对定位参数的影响问题。

[1]秦洪武,刘军.多连杆式前悬架的转向定位参数仿真计算研究[J].机械设计与研究,2002(3):19-20.Qing Hongwu,Liu Jun. Analysis of Kingpin Axis of Multi-link Front Suspension [J].Mechanical Design and Research,2002(3):19-20. (in Chinese)

[2]褚志刚,邓兆祥,胡玉梅.汽车前轮定位参数优化设计[J].重庆大学学报(自然科学版),2003(2):86-89.Chu Zhigang,Deng Zhaoxiang,Hu Yumei. Optimization of Vehicle Frontal Wheel Orientation Parameters[J].Journal of Chongqing University(Natural Science Edition),2003(2):86-89.(in Chinese)

[3]姬鹏,朱天军,王磊磊.车轮跳动对定位参数影响仿真分析[J].河北工程大学报,2007(6):59-61.Ji Peng,Zhu Tianjun,Wang Leilei. Analysis on Influence of Alignment by Wheel Travel[J]. Journal of Hebei University of Engineering,2007(6):59-61.(in Chinese)

[4]陈晓平,胡如夫.基于行驶工况的汽车前轮定位参数仿真分析[J].拖拉机与农用运输车,2009(6):28-33.Chen Xiaoping,Hu Rufu.Simulation Analysis of Automobile Front-wheel Alignment Parameters Based on Driving Cycle[J]. Tractor & Farm Transporter,2009(6):28-33. (in Chinese)

[5]刘新田,黄虎,赵礼辉.下横臂橡胶衬套刚度对车轮定位参数影响分析[J].现代制造工程,2010(9):62-67.Liu Xintian,Huang Hu,Zhao Lihui. Influence of Front Double Wishbone Independent Suspension Performance on Rubber Bushing Stiffness of the Wishbone[J]. Modern Manufacturing Engineering,2010(9):62-67. (in Chinese)