复杂环境条件下黄土隧道施工力学分析

2012-07-13倪小平钱晓燕

钦 啸,倪小平,钱晓燕

(湖州吴兴恒元公路养护中心)

复杂环境条件下黄土隧道施工力学分析

钦 啸,倪小平,钱晓燕

(湖州吴兴恒元公路养护中心)

重点阐述了公路隧道在浅埋黄土地区穿越窑洞等复杂环境条件下的施工程序,同时运用ANSYS有限元对施工过程进行数值模拟分析,结合施工监控量测的数据,对施工方案进行了充分论证和验证,研究成果将对以后的类似隧道的施工具有非常重要的指导意义。

复杂环境;黄土隧道;施工力学;数值模拟;监控量测

1 工程概况

赵家庄隧道位于新建铁路太原至中卫(银川)山西省吕梁市境内,隧道起讫里程为K178+392~K178+580,全长188 m。主体隧道拱顶埋深1.5~6.6 m,为浅埋隧道,穿越地层均为黄土地质,开挖面积42 m2。隧道主体为曲墙拱形结构,拱墙为C25钢筋混凝土,初期衬砌断面厚度60 cm,二期衬砌断面厚度为80 cm。

出洞前15 m处(K178+565)有三间窑洞与隧道正交,洞口处有五间窑洞,其地面以低于隧道路面标高与隧道重合,加大了开挖、支护难度;洞口位于居民生活区,窑洞较为密集,洞口正上方、右上方、左侧、右侧、下方均有窑洞,施工过程中可能会对窑洞造成影响;洞口段属于浅埋黄土地质,洞顶与地表最小距离仅1.5 m,黄土具有很强的湿陷性。

2 有限元模拟与结果分析

计算区域为横向100 m,竖向为50 m,即左右两侧计算边界为三倍隧道总跨度,下部边界为3倍隧道总高度。本次计算所采取的材料的物理力学参数取自地质工作者提供的本工程隧道参数。

2.1 计算假定

(1)采用的模型假定为均质、各向同性。

(2)模型的屈服准则采用较为适用岩土材料的Mohr-Coulomb准则。

(3)边界选取离隧道中心约4-6D距离,从计算结果的位移场来看,边界条件对计算结果的影响可以忽略。

(4)假定变形模量、岩体密度、摩擦角、粘聚力等物理参量在计算过程中保持不变,即不考虑岩体的变形致密效果。

(5)系统锚杆、超前小导管注浆的效果采用提高加固圈物理参数的办法来模拟其作用效果。

2.2 计算结果与分析

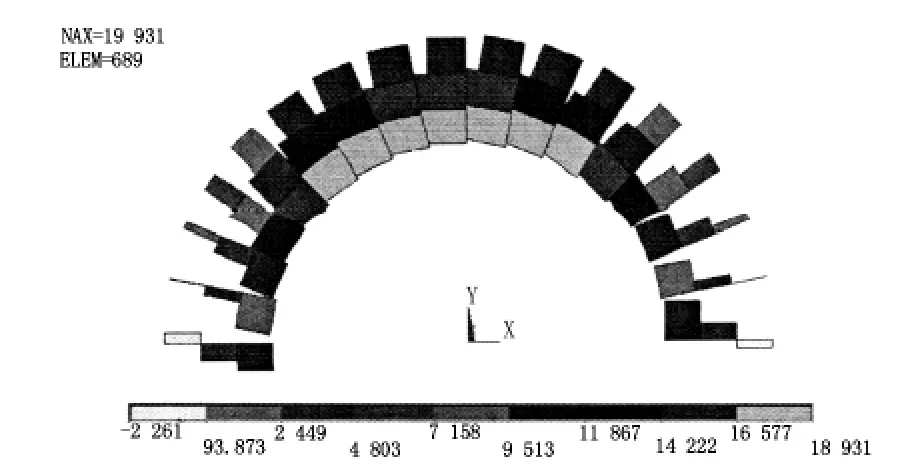

从图1~图3可知,利用有限元模拟计算,按预加固后的设计方案进行施工开挖,地面最大沉降为2.09 cm;开挖支护后洞周最大变形为5.6 mm;锚杆最大轴力出现在拱顶,为18.9 kN;喷射混凝土剪力最大值出现在拱铰处,为95.393 kN,最大轴力为1 840 kN,混凝土不受拉。可以明显看出,设计方案支护强度完全可以满足受力和变形要求,如何解决施工过程可能出现的围岩稳定问题,将是解决问题的关键所在。

3 施工方案

经过多次现场走访、实地勘察,发现出口段窑洞普遍已有上百年的历史,窑洞周围的围岩经过长年的风吹晾晒,质地十分坚硬,根据实验测得窑洞周围土质压强在4~6 MPa之间。本着“经济、进度、环保、早进晚出”的原则,特提出如下方案。拆除线路上窑洞,施工时居民临时撤离;超前支护采用药包小导管;加强洞口段边墙药包锚杆,必要处设置托梁;暂时撤离未拆迁处窑洞居民;沿洞顶地表隧道轴线方向每5 m布置一个沉降观测点(共3个),出洞过程中随时观测地表沉降情况;提前完成药包小导管的场外加工。

图1 锚杆轴力图

图2 喷射混凝土轴力图

3.1 主线正上方窑洞处理

K178+565处三间窑洞的轴线与隧道轴线近似垂直,且窑洞深入隧道轮廓线以内。开挖接近窑洞前,首先在与隧道开挖轮廓交叉处、紧贴隧道初期支护外轮廓线的窑洞内满堂浇注80 cm厚片石混凝土支撑窑洞洞顶围岩,以避免开挖过程中窑洞与隧道交叉段由于围岩受力复杂而发生坍塌。在片石混凝土内,按50 cm×50 cm间距预埋Φ25钢筋,预埋钢筋靠隧道侧长出隧道初期支护内轮廓线20 cm。开挖方法由常规段的预留核心土环形开挖变为单侧壁导坑法(CRD)分5步开挖。首先开挖窑洞洞顶以上隧道部分,采用挑顶方案施工,沿隧道轮廓线采用台阶开挖。开挖完成后,紧跟初期支护。窑洞顶部以上隧道边墙部分采用单根长4.5 mΦ25药包锚杆,按环向间距40 cm布置,锚杆与工字钢焊接一定要牢固。隧道与窑洞交接部分,将长出初期支护内轮廓线20 cm的钢筋压弯并扣在工字钢上,钢筋与工字钢焊接牢固。由于窑洞地面低于隧道路面,架设工字钢时,会造成工字钢处于悬空状态。为保证工字钢的稳固,架设时,在工字钢脚部加设托梁,托梁与工字钢采用钢板与高强螺栓连接,托梁底部设置60 cm×60 cm钢板以增大受力面积,钢板置于坚实的窑洞地面上,切忌放置在开挖过程中洒落的虚土上。这样,锚杆的悬吊力与托梁的支撑力避免了工字钢的下沉。喷射混凝土前,根据配合比实验加入适当的速凝剂和早强剂。喷射混凝土时,与片石混凝土交接处一定要喷射密实,这样可让初期支护与片石混凝土形成整体受力体系。随后,在每个开挖台阶上加设Φ20 cm圆木支撑以稳定初期支护,防止混凝土达到预定强度前拱顶下沉,圆木底部设置60 cm×60 cm钢板且置于稳定的岩体上。待喷射混凝土强度达到70%以上时,拆除圆木支撑,进行2~5步施工。完成第3步开挖时,拆除托梁,改为原设计工字钢进行封闭,并及时完成仰拱施作。

3.2 洞口处窑洞处理

洞口段属浅埋黄土地质,洞顶距地表最小距离仅1.5 m。黄土具有很强的湿陷性,为防止注浆过程中水泥浆软化地质。施工时,超前支护改用单根长3.5 mΦ42药包小导管。为增强刚度,小导管壁厚采用5 mm厚,并在小导管内植入钢筋,场外完成注浆。施工时,首先利用Φ60螺旋钻按测定轮廓线以30 cm间距5°~10°插入角钻眼,然后植入药包、小导管。药包小导管增强了围岩的凝结力,使围岩形成整体受力体系,同时场外注浆的提前制作缩短了工期。初期支护时,工字钢间距由60 cm变为50 cm,进一步加大了安全系数。

4 监控量测结果及分析

施工过程中,每天上午下午各进行一次地表沉降、初期支护拱顶沉降及水平收敛观测、钢筋应力监测,为施工提供数据保障。具体观测结果如下图表所示:

从图3监测曲线可知,有左右导坑开挖引起的地面沉降为0.9 cm,水平收敛和拱顶沉降分别为0.7 cm和0.9 cm,核心土和下台阶开挖最终引起的变形分别为地面沉降为1.9 cm、水平收敛 0.8 cm、拱顶沉降1.5 cm;从表1 可知,开挖核心土时引起初期支护最大拉应力发生在拱顶,为108 MPa;最大压应力发生在左拱脚,为122 MPa。施工监控数据基本与有限元数据分析接近,同时说明施工方案可靠性是足够的。

图3 沉降与收敛监数据测曲线图

表1 钢筋应力监测数据 MPa

5 结语

赵家庄隧道采用以上施工方案,是建立在对地质条件有足够了解的基础上,采用有限元数值模拟作为理论依据,结合现场监控量测作为指导,灵活采取符合施工现场实际的措施。赵家庄隧道方案的成功实施,不但节约了工程投资,加快了施工进度,同时洞口周围的生态得以最大限度的保护,这也是现代工程施工所提倡和注重的,也为窑洞密集区的隧道施工储备了宝贵的经验。

[1]郑玉欣.隧道施工塌方机理分析及处治技术[J].铁道工程学报,1999,16(2):69-73.

[2]李围.ANSYS土木工程应用实例[M].北京:中国水利水电出版社,2002.

[3]刘洪洲.大跨度扁坦隧道施工的力学响应及施工方法的研究[D].重庆大学博士学位论文,1999.

[4]黄成光.公路隧道施工[M].北京:人民交通出版社,2004.

U442

C

1008-3383(2012)02-0077-02

2011-09-29