液压系统噪音分析与降噪措施研究*

2012-07-11郑寿庆朱海容

郑寿庆 朱海容

(中国船舶重工集团公司第七二二研究所 武汉 430079)

1 引言

随着液压技术向着高压、高速、高效和大功率的方向发展,液压系统噪音产生的危害也日益凸现;振动与噪声不仅影响着液压系统的可靠性和稳定性,还会导致系统设备的损坏。对于军用舰船来说,液压系统的噪声关系到舰船的战斗力和生命力,噪声问题及降噪技术目前成为了国内外相关领域极为关注的问题[1]。因此,对于液压系统的噪声机理进行研究,分析其产生原因,并采取针对性的控制措施是非常必要的。

2 液压系统组成

液压系统通常由液压源、液压控制元件、液压执行元件及相关附件组成。

常见液压系统都是由液压泵在电机的驱动下,将来自油箱的液压液输出到液压控制元件,由控制部件进行变向、变速、变压后输出到执行元件,由液压执行元件带动负载完成一定的动作,液压油最终经管道回油箱。本文将围绕液压系统的组成对其噪音产生的机理进行分析。

3 液压系统噪音分析与降噪措施

3.1 液压源

在液压系统的噪声中,液压泵的噪声占很大比重。液压泵的噪声主要由流量脉动、压力脉动和气穴现象产生。

液压泵通过泵体内腔工作容积的周期性变化来吸油和排油,泵的工作腔从吸油腔突然和压油腔相通,或从压油腔突然和吸油腔相通时,产生油液流量脉动,由流量脉动容易引起压力脉动,进而产生噪声。流量脉动与泵的斜盘工作半径、斜角、柱塞数、柱塞工作面积、转子角速度等参数有关,优化设计泵的结构和参数可以减少泵的固有流量脉动,理论分析表明,当柱塞数为奇数时,泵的流量脉动比柱塞数为偶数时要小[2];此外,减小液压泵的流量脉动,还可在液压泵前安装蓄能器,减少流量脉动带来的冲击噪声。

液压泵吸油腔中的压力低于油液所在温度下的空气分离压时,溶解在油液中的空气就会析出而变成气泡,这种带有气泡的油液进入高压腔时,气泡被击破,形成局部的高频压力冲击,从而引起噪声[3]。为减小气穴现象的产生,就要防止液压系统中的压力过度降低,通常要减小流经节流小孔前后的压力差,一般小孔前后的压力比应小于3.5;同时,要采用大容量的吸油过滤器和直径较大的吸油管,防止油液中混入空气,保证吸油管中液流速度不致太高。

3.2 液压控制元件

在液压控制元件中,溢流阀、节流阀是比较容易产生噪音的元件。它们产生噪音基本上都源于瞬间的压力变化,压力变化越大,噪音就越大。

溢流阀噪声主要由油液振动、气穴及液压冲击等产生。溢流阀由阀芯、阀座及弹簧组成,当内部油液经过阀芯狭缝时,产生高速喷射液流,此时,油液压力分布不均,锥阀径向力不平衡,很容易产生气穴现象和冲击振动,常用的降噪措施是:改善阀内流道,抑制气穴现象,减小阀内压力不均。

在液压系统中,节流阀的噪声仅次于液压泵和溢流阀,节流阀是靠通流面积的变化来改变流量的,通过频谱测量与高速摄像技术分析可知[4~5],气穴现象是节流阀的主要噪声,气穴噪声通常比正常的背景噪声高30dB左右,且为高频噪声。目前常用的降噪方法是将节流阀设计成阶梯型阀口,对油液形成二次节流,能较大地降低阀口附近的压力梯度,对气穴现象有很好的抑制作用。在设计高压液压系统时,一定要注意提高节流口下游侧的背压,要使其高于空气分离压力的界值,同时还要进行排气设计[6]。

通常,换向阀自身产生的噪音并不大,但是由换向阀产生的间接噪音不容忽视。换向阀突然打开、关闭或换向时,油液流速会发生急剧变化,导致液压马达与负载传动件之间的冲击,造成较大的振动和噪声;系统压力越高、换向时间越短,冲击就越强,噪声也越大。若液压系统中使用电磁换向阀时,阀件可由开关阀改为先导缓冲阀叠加换向主阀,并在两阀之间设置可调节的节流阀,延长转换时间,将转换速度放缓,会明显地减少冲击,改善液压控制系统启停、换向时对设备的冲击。

气穴及压力冲击引起的噪声均属于流体噪声,对其测量及分析起来都有很大的难度,在工程使用时,可根据实际情况选用低噪音阀件。

3.3 液压执行元件

液压马达作为常见的液压执行元件,其工作原理与液压泵可逆,结构形式相似。液压马达的噪声有流体噪声和机械噪声。流体噪声主要是流量脉动和压力脉动造成的,由马达内部空间结构变化的不均匀性造成的噪音是很难消除的;通常,在马达进油口前设置蓄能器可以降低马达进油口的油液脉动噪声,安装挠性软管也可起到降低压力脉动的作用。

对于液压马达,机械噪声是主要的。机械噪声有马达与传动部件之间的冲击噪声、回转体部件不平衡噪声、马达输出轴与传动轴之间同轴度误差等产生的噪音。

液压马达的冲击噪声,除了结构设计合理性及加工、装配误差等因素外,最主要的是液压油的瞬间压力变化引起的,对此应采取的措施前文已作介绍。

在液压系统中,液压泵和液压马达都作高速旋转运动,如果回转部件不平衡,就会产生周期性的不平衡力,这种不平衡力在运转时就会产生较大的转轴弯曲振动和噪声,振动进一步传递,引起管路和附件的振动和噪声。不平衡体高速旋转产生的振动噪声主要由基频和高频谐波组成,基频为

式中:n为转速(r/min);f为基频(Hz)。

一般基频很低,只有20~30Hz,但不平衡体高速旋转会对系统产生冲击,破坏其它部件的运动状态,引起高频振动。当系统的固有频率接近或等于不平衡体的旋转频率或其倍频时,就会产生共振,发出很大的噪声。

回转体部件的不平衡噪声可通过动平衡试验机进行精确的动平衡测试或采用仿真软件进行动态模拟分析,找到不平衡因素并进行补偿,可有效控制不平衡因素引起的低频噪声。

马达输出轴与传动部件尽量设计成耦合件,若条件不允许,可使用弹性联轴器来减少两轴不同心产生的误差;通常,同轴度误差不得超过0.08°。

3.4 液压管道

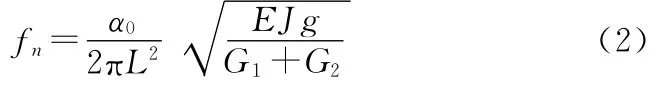

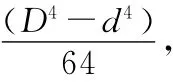

由于液压泵周期性的流量脉动,产生了液压系统的压力脉动,导致系统中的元件和管道周期性地振动,产生噪音。尤其是当系统振动频率与管道频率接近或相同时,会加剧液压系统的振动,增大噪音。因此管路设计时,应合理选择管长,避开液压系统振动频率。常用的方法是,在管路中加入一定数量的管夹,提高管道的连接刚度,改变管道的固有频率,通常把管路的固有频率fn控制在(20~30)f以外(f为液压系统脉动源频率)[7]。管路的固有频率fn(Hz)计算公式如下[8]:

工程应用中,应优化管道空间布置,选择合适的管长,避免管道的固有频率接近液压油压力脉动频率。管路应尽量减少弯折,弯折半径至少为管路直径的5倍以上。

为减少噪音在管道内的传播,避免共振,可以在管道壁上涂抹阻尼材料,使管道的振动因阻尼作用而衰减,减小空气的辐射噪声,尤其对抑制高频噪声比较有效。常见的阻尼材料有沥青、聚氨酯橡胶和一些高分子材料[9]。

在条件允许的情况下,应尽量选用液压集成块代替管道,以减少振动。适当加大管路直径,以减少油液在管路中的流速,降低冲击。

3.5 系统分析与对策

液压系统的噪声通常是由多个元件互相作用造成的,这种噪声需要从总体上考虑,除了定性分析外,还要建立研究对象的数学模型,进行定量分析和仿真计算,从理论上研究得到合理的降噪手段。

系统噪声通常采用消声器、蓄能器和动压反馈装置进行控制和补偿。安装消声器,既能从噪声源上控制,又能控制噪声传播的路径,降低辐射噪声。合理配置蓄能器,可以吸收流量脉动,减少液压冲击,蓄能器的固有频率和系统的脉动频率相近时,降噪效果会更加显著,其充气体积越大,越能有效抑制噪声,但充气压力过大,降噪效果会变差,因此在设计时应综合考虑蓄能器的充气体积和充气压力对降噪效果的影响[10]。

由于消声器和蓄能器降噪属于“无源”降噪,能抑制的噪声频率范围很有限,为扩大频率范围,只能增大降噪装置的尺寸和体积,这对于有空间和重量要求的液压装置来说是不合适的;一般需要估算系统的固有频率,尽量选择与系统脉动频率相近的降噪装置。

一般液压伺服系统存在低阻尼的问题,阻尼低就会严重影响到系统的稳定性;目前,最简单有效的方法是采用动压反馈装置提高液压阻尼比,改善系统的稳定性和频宽,进而降低冲击产生的噪声。动压阻尼器具有高频导通、低频截止的特性,既能满足系统所需要的动压阻尼比,又能保证系统的稳定精度和静态刚度。

4 结语

液压系统的噪声是一个复杂的问题,振动和噪声直接影响到系统的使用性能和部件的工作寿命。

液压系统噪音产生的原因和控制方法比较多。本文仅从系统设计角度对液压系统的噪声产生原因及降噪措施进行了简要分析和介绍,并结合工程实际,提出了一些解决问题的措施;要想对液压系统的噪音进行排除,还需要结合液压系统的实际情况,比如系统总功率、负载情况、管路布设环境等具体分析与设计。

[1]李忠杰.船舶液压系统噪声的分析与控制[J].机床与液压,2011,39(16):104-106.

[2]龚鹏林.特种船舶舵机液压系统流体噪声的控制研究[D].华中科技大学,2009:2-15.

[3]左健民.液压与气压传动[M].北京:机械工业出版社,1999:67-68.

[4]杜学文,傅新.节流阀口噪声特性及控制方法研究[J].流体传动与控制,2009(5):27-29.

[5]傅新,杜学文,邹俊,等.孔隙高速流动中的气穴观测与噪声特性[J].机械工程学报,2007,43(4):98-102.

[6]谢超,刘银.高压液压系统设计的注意事项[J].流体传动与控制,2007(6):55-56.

[7]任国志.某船舶操舵系统液压噪声控制的理论建模与仿真研究[D].华中科技大学,2006:22-23.

[8]任再青,王绪奇,潘柏全.液压站噪音产生的原因与降噪措施[J].信阳师范学院学报:自然科学版,2008,21(1):104-106.

[9]李建宇.液压系统振动噪声产生原因分析[J].液压与气动,2006(1):76-78.

[10]胡军华,曹树平,罗小辉,等.阀控舵机系统噪声控制的试验分析[J].噪声与振动控制,2010(1):25-28.