CCG传动装置动态仿真初步研究

2012-07-11于东洋

王 鑫,于东洋,陆 辉

(中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078)

CCG传动装置动态仿真初步研究

王 鑫,于东洋,陆 辉

(中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078)

在CCG传动系统中,三机两轴传动系统在传动部件、控制系统、离合部件等方面均较复杂。本文以三机两轴系统为例,采用AMESim仿真软件进行传动系统的动态仿真初步分析,以验证传动系统控制策略的合理性,并分析传动部件和离合部件在稳态及动态切换下的扭矩及转速变化,为传动部件的设计提供理论依据。

CCG;传动装置;动态仿真

0 引言

影响联合动力装置机动性的关键是动力切换控制,进一步研究主机切换动态过程的性质对于深入认识其动态特性是十分必要的,如果搞不清楚转换过程的动态特性,则难以把握推进系统的总体性能[1]。国外在联合动力装置舰船应用中,驱动方式转换即柴油机向燃气轮机工作方式切换及燃气轮机向柴油机工作方式切换的动态过程是至关重要的研究内容。因此,对其推进系统驱动方式切换过程的动态仿真研究具有重要意义[2]。

1 传动装置系统组成

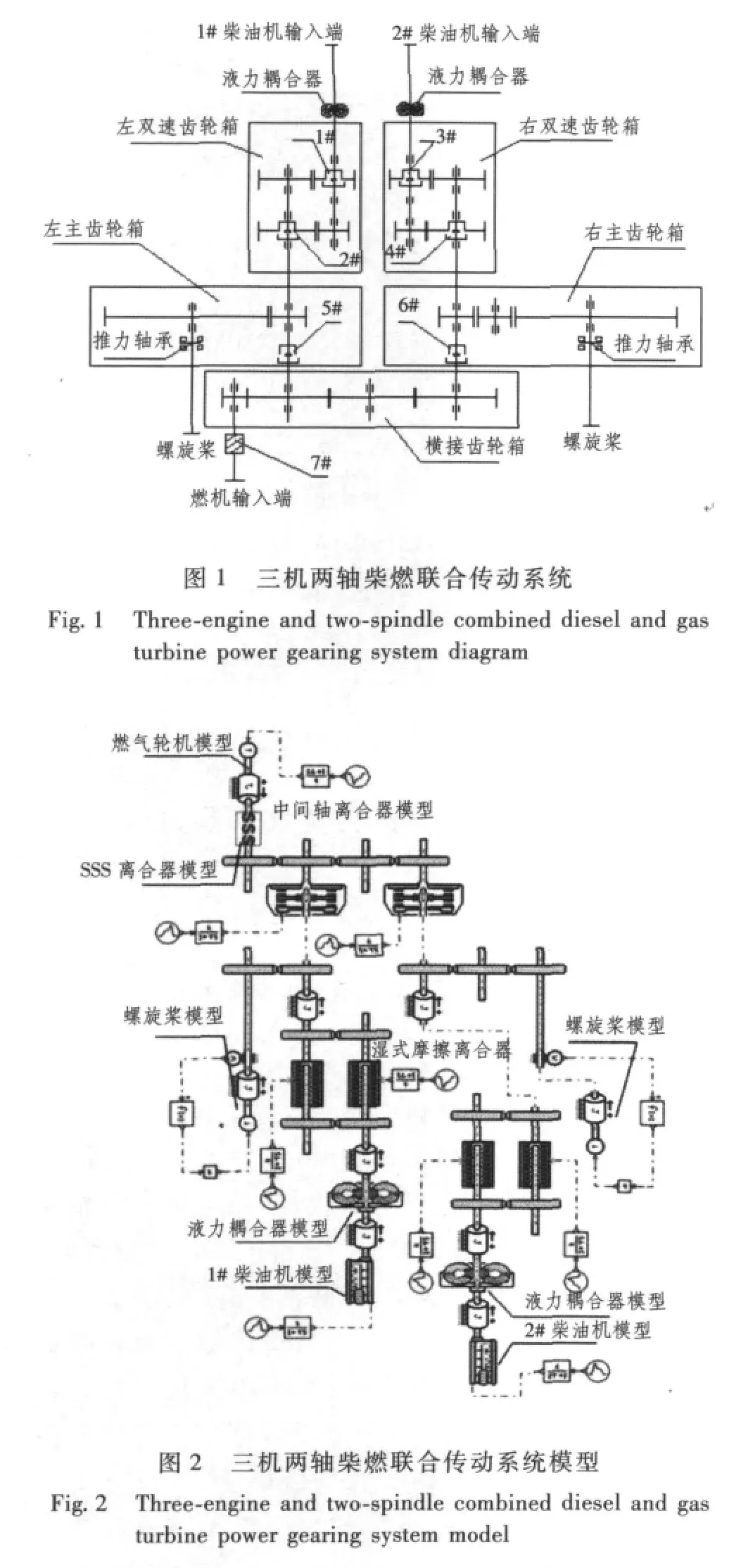

三机两轴柴燃联合传动装置主要包括1台横接齿轮箱、1台左主齿轮箱、1台右主齿轮箱、1台左双速齿轮箱、1台右双速齿轮箱、2台液力偶合器、2台柴油机采用的可控离合器(1#、2#、3#、4#)、中间轴可控离合器(5#、6#)和燃气轮机采用的SSS自动同步离合器(7#),具体布置情况见图1。

2 传动装置系统建模

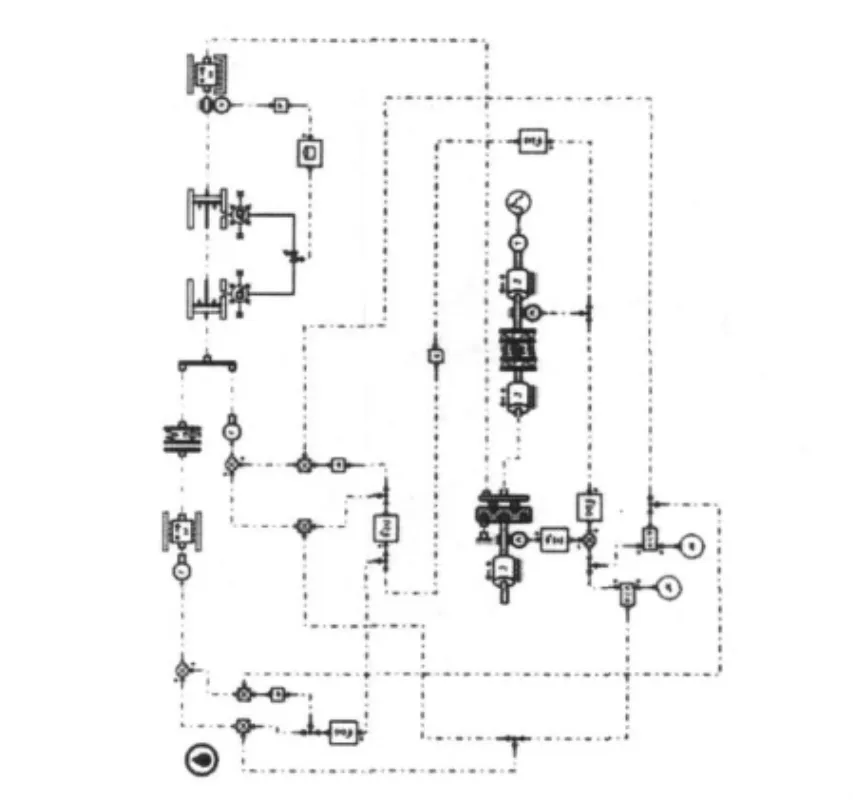

根据系统组成及工作原理,利用AMESim软件建立了三机两轴柴燃联合传动系统仿真模型[3],如图2所示。

SSS自动同步离合器作为影响系统动态性能的重要部件[4],其模型比较复杂。因此,对SSS离合器模型进行了封装,封装前建立的SSS自动同步离合器仿真模型[5]如图3所示。

3 系统仿真及结果分析

3.1 燃气轮机单机运行模式的仿真及结果分析

图3 SSS自动同步离合器仿真模型Fig.3 SSS self synchronizing clutch realistic model

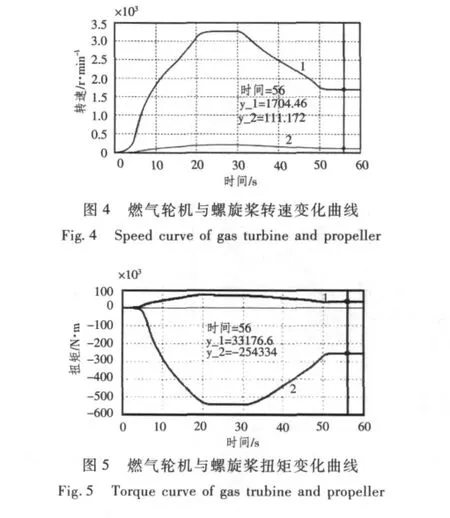

设定燃气轮机初始转速为0,仿真时间为60 s,油门开度前20 s从0~94%,20~30 s油门开度保持94%不变,30~50 s油门开度从94% ~40%,后10 s保持油门开度为40%不变。图4为燃气轮机与螺旋桨转速的变化曲线,其中1代表燃气轮机转速,2代表螺旋桨转速。从图中可以看出,当燃气轮机油门开度为40%时,达到恒定转速1 704.46 r/min,螺旋桨达到恒定转速111.172 r/min。图5为燃气轮机与螺旋桨扭矩变化曲线,其中1代表燃气轮机扭矩,2代表螺旋桨扭矩。从图中可以看出,燃气轮机在燃气轮机油门开度为40%时,达到恒定扭矩33 176.6 N·m,螺旋桨达到恒定扭矩-254 334 N·m,该扭矩为反扭矩,因此,图中显示螺旋桨的扭矩数值为负。

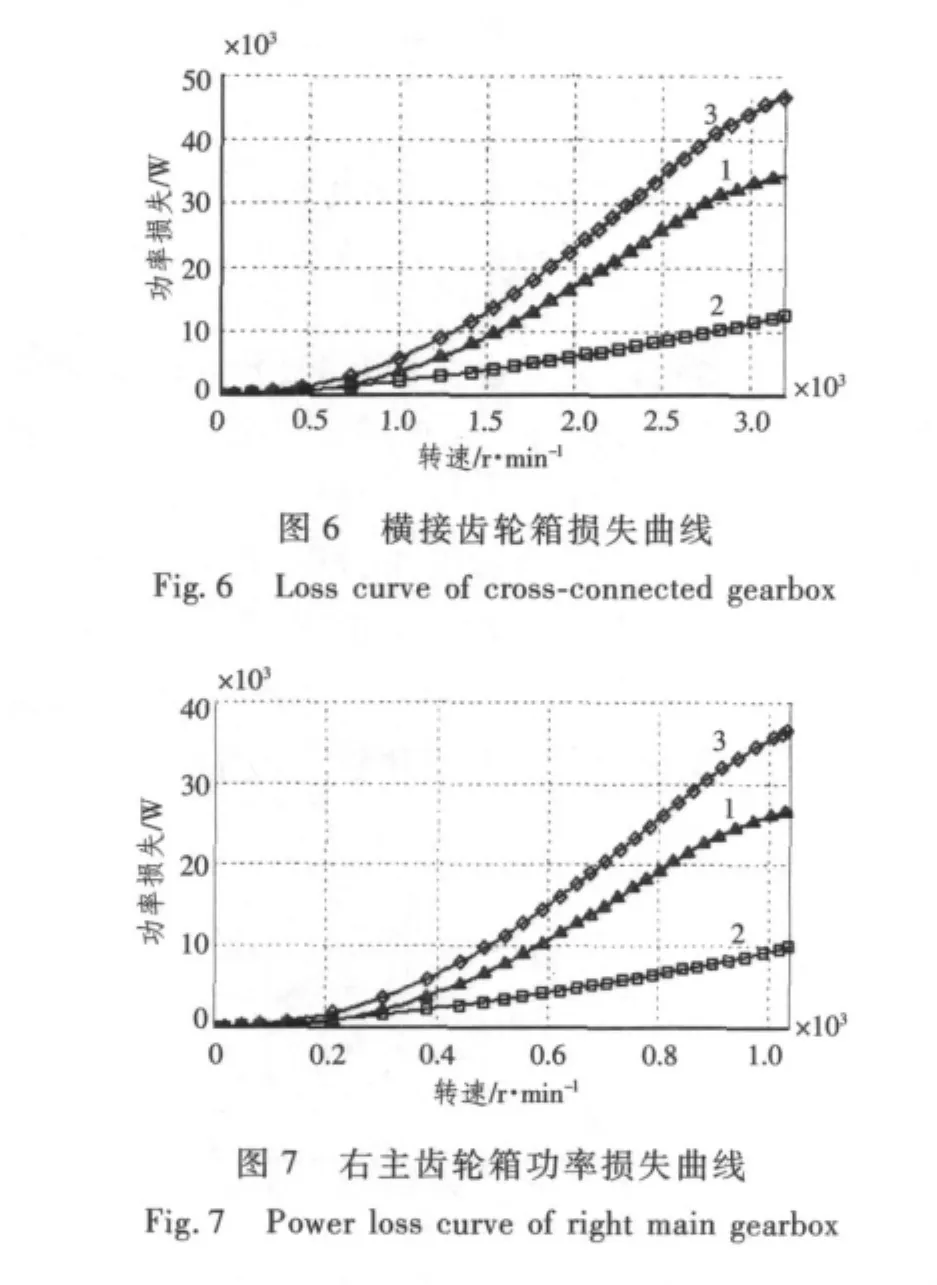

本文通过传动功率损失仿真计算,分别得出了横接齿轮箱损失、右主齿轮箱功率损失和左主齿轮箱功率损失曲线。其中1代表滑动功率损失曲线,2代表滚动功率损失曲线、3代表总功率损失曲线。本文只给出了横接齿轮箱损失曲线和右主齿轮箱功率损失曲线,如图6和7所示。从图中可以看出,传递功率损失随转速的升高而增加。其中当达到额定工况时,横接齿轮箱总功率损失为47 kW,右主齿轮箱总功率损失为37 kW,左主齿轮箱总功率损失为31 kW。其中横接齿轮箱功率损失最大,右主齿轮箱功率损失次之,左主齿轮箱功率损失最小,根据齿轮啮合对数也可以判断出此特点。

3.2 柴油机单机运行模式的仿真及结果分析

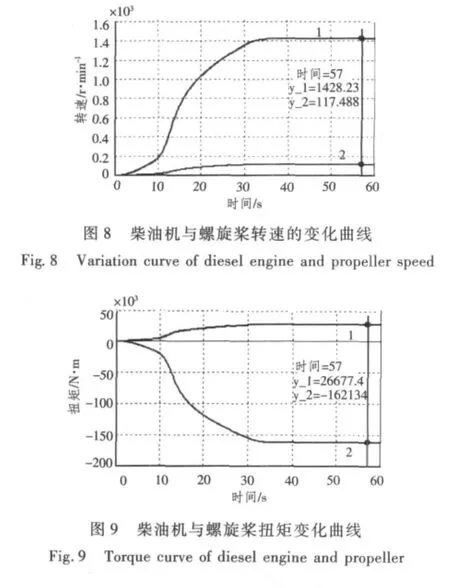

柴油机单机工作时,以1#柴油机为例,1#、3#、4#、7#离合器脱开,2#、5#、6#离合器结合。图8为柴油机与螺旋桨转速的变化曲线,其中1代表柴油机转速,2代表螺旋桨转速。从图中可以看出,柴油机在32 s以后达到恒定转速1 428.23 r/min,螺旋桨达到恒定转速117.488 r/min。这与所给出的柴油机额定转速为1 430 r/min,螺旋桨转速为117.6 r/min的数据基本相同。图9为柴油机与螺旋桨扭矩变化曲线,其中1代表柴油机扭矩,2代表螺旋桨扭矩。从图中可以看出,柴油机在32 s以后达到恒定扭矩26 677.4 N·m,螺旋桨达到恒定扭矩162 134 N·m,该扭矩为反扭矩,因此,图中显示螺旋桨的扭矩值为负。柴油机额定功率为3 990 kW,转速为1 430 r/min,通过计算其额定扭矩为26 643.7 Nm,根据功率守恒,每个螺旋桨所受的反扭矩应为161 929.4 Nm。这与仿真计算的扭矩数值基本相同。

3.3 柴燃典型并车及切换动态仿真及结果分析

3 .3 .1 单柴油机运行到双柴油机运行(CODAD)

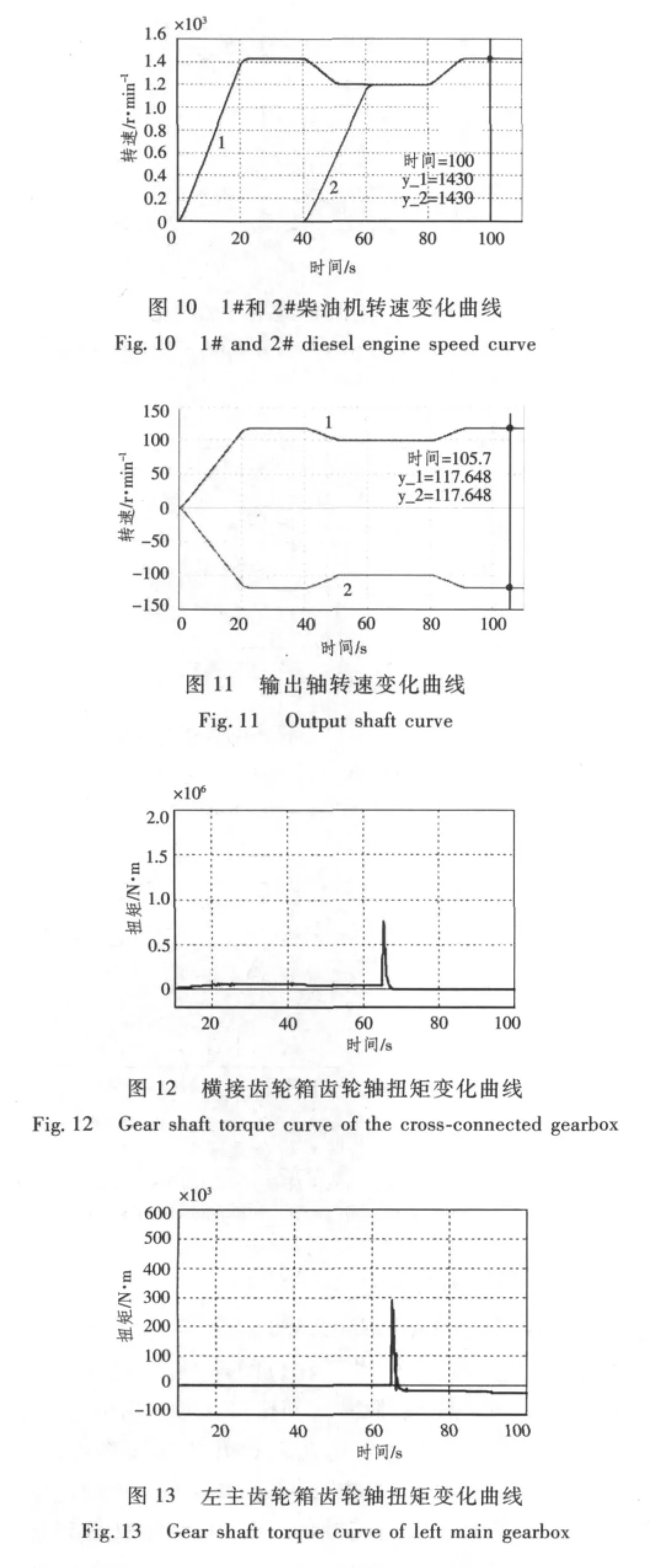

单柴油机运行到双柴油机运行,0~40 s 2#柴油机启车并达到额定转速1 430 r/min,40~60 s 1#柴油机降速到1 200 r/min,2#柴油机升速,当2个柴油机转速相差不大时,1#柴油机输入端的湿式摩擦可控离合器在65 s时刻接合,2个中间轴可控离合器在65 s时脱开,1#和2#柴油机转速变化曲线如图10所示。从输出轴转速变化曲线图11可以看出,2个输出轴速度值相等,方向相反。并车以后速度为117.648 r/min。

从图12的横接齿轮箱齿轮轴扭矩变化曲线和图13的左主齿轮箱齿轮轴扭矩变化曲线可以看出,在65 s时刻,扭矩出现了较大的冲击波动,分析其原因是由于可控离合器在65 s时刻接合动作引起的。

3 .3 .2 双柴油机运行到柴燃三机运行(CODAG)

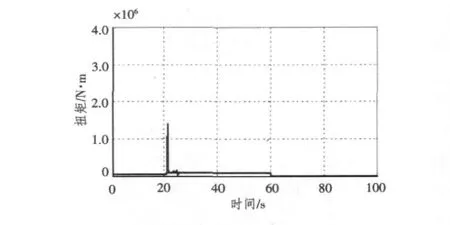

当双柴油机运行到柴燃三机运行模式,所有的离合器的状态都需要改变,也就是说,离合器原来是接合状态的,需要变成脱开状态;相反,脱开状态的需要变成接合状态。因此,这种模式的转换,情况比较复杂。图14为燃气轮机与柴油机转速变化曲线,其中1为柴油机转速曲线,2为燃气轮机转速曲线。从图15横接齿轮箱与左、右主齿轮箱同轴齿轮转速变化曲线可以看出,在60 s时刻实现并车,并车时的转速为874.588 r/min,并同时升速到1 042.2 r/min。从图16的SSS离合器滑移件位移曲线可以看出,燃气轮机当以图14所示曲线加速时,SSS离合器中间滑移件在21.3 s时达到最大位移,由于前20 s燃气轮机没有启动,因此得到SSS离合器的接合时间为1.3 s。图17为双速齿轮箱齿轮轴扭矩变化曲线,从图中可以看出,在20 s出现了较大的冲击波动,分析其原因是由于4个多膜片摩擦可控离合器在20 s时刻都存在接脱动作引起的,左、右双速齿轮箱都存在这样的现象,当扭矩波动后,恢复正常。

图17 双速齿轮箱齿轮轴扭矩变化曲线Fig.17 Shaft torque curve of two-speed gearbox

3 .3 .3 燃机运行到单柴油机运行(CODOG)

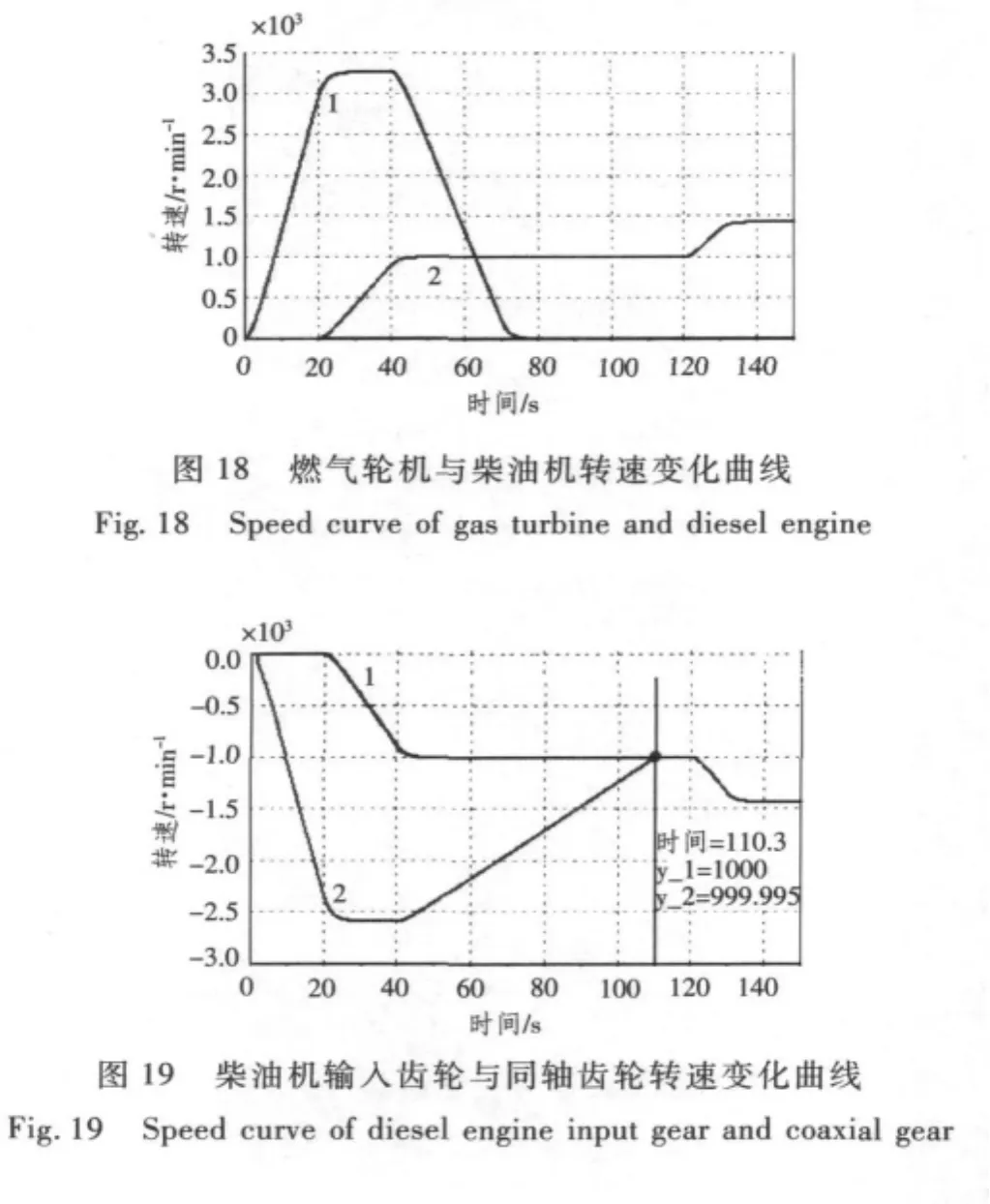

当燃机运行到单柴油机运行时,燃机降速,SSS离合器脱开,柴油机升速,柴油机端可控离合器接合。图18为燃气轮机与柴油机转速变化曲线,燃机在0~20 s内启车加速上升到额定转速3 264 r/min,在40~80 s内减速到0 r/min,柴油机在20~40 s内启车加速上升到1 000 r/min,并保持转速恒定,当柴油机输入齿轮与同轴齿轮转速相同时,可控离合器接合,并在120 s时刻加速上升到额定转速1 430 r/min,燃机运行到单柴油机运行动作完毕。从图19柴油机输入齿轮与同轴齿轮转速变化曲线可以看出,当在110 s时刻,柴油机输入齿轮与同轴齿轮速度达到相同,这时可控离合器接合。

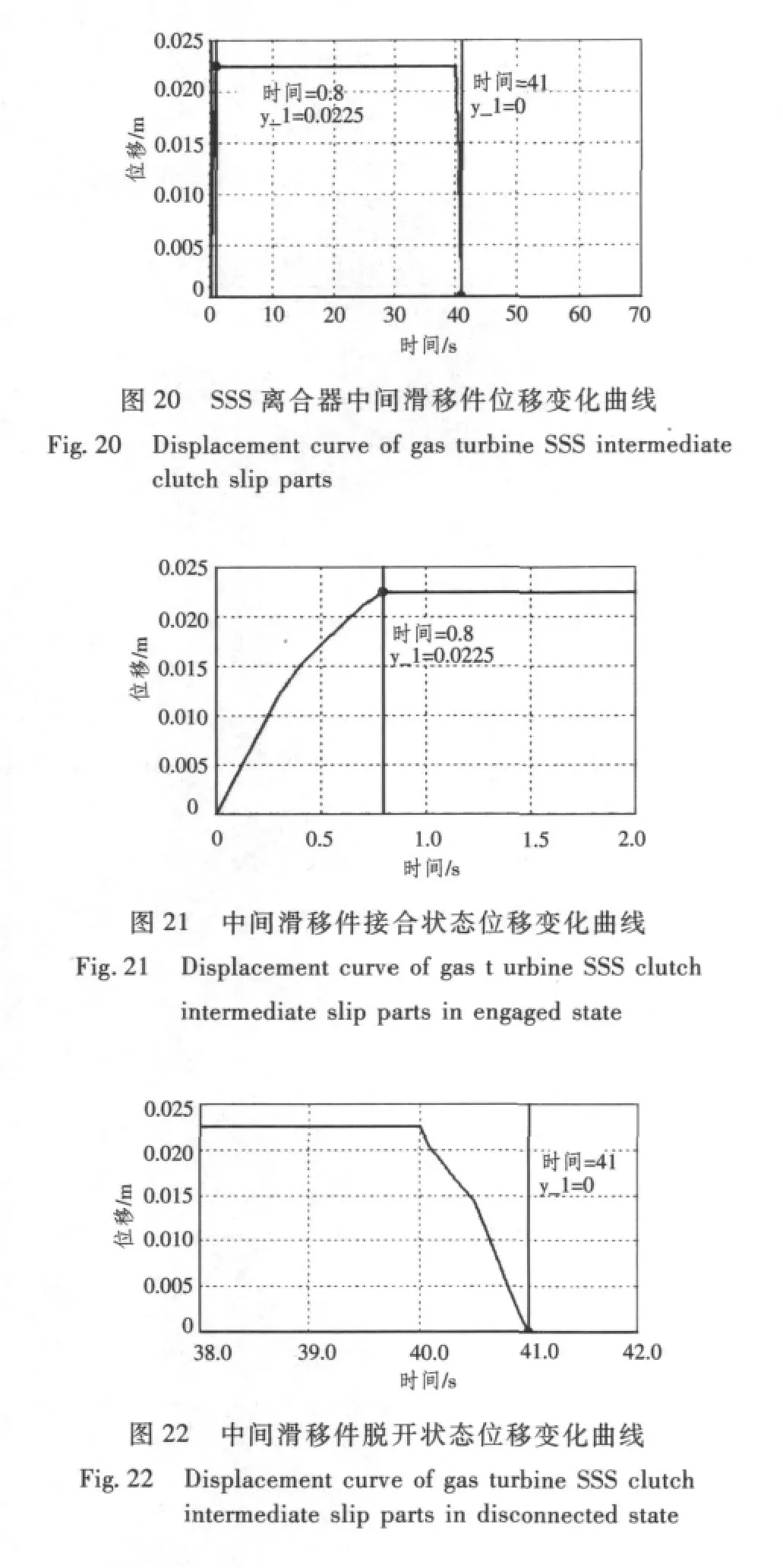

从得到的燃气轮机SSS离合器中间滑移件位移变化曲线(图20)可以看出,SSS离合器在0.8 s实现接合,在40 s后,由于燃气轮机降速,滑移件反向滑移,脱开时间为1 s。脱开时间比接合时间稍长一些,分析其原因是燃机的降速速率比升速的速率大,因此,说明输入组件相对输出组件的升速或降速的速率越大,其接合或脱开时间越短。图21和图22分别是燃气轮机SSS离合器中间滑移件接合状态和脱开状态位移变化曲线,从图中可以看出,滑移件在接合的后1/3段和脱开的前1/3段距离行程速率相对较小。这说明阻尼产生在SSS离合器产生啮合运动行程的后1/3段,如阻尼产生太早,在从动驱动齿未完全啮合时,则棘轮棘爪不能顺利的脱开,既有可能损坏棘轮棘爪。对于离合器的脱开,为防止离合器的频繁脱开,在其脱开运动行程的前1/3段产生阻尼,而在后2/3段,为了脱开顺利,阻尼是微弱的。

3.4 转速波动对SSS离合器运行影响仿真分析

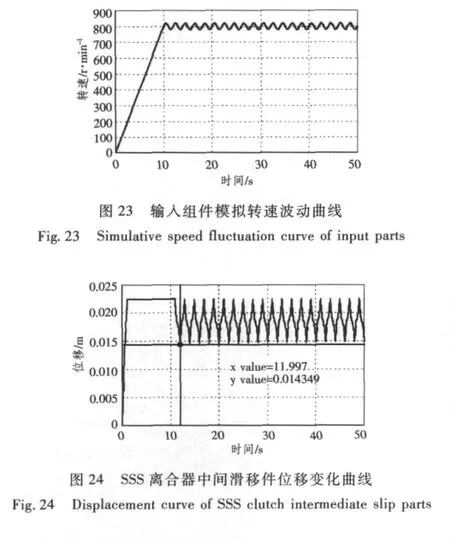

接合状态的离合器,如果输入组件的转速波动时,就有可能使离合器出现瞬时啮合—脱开的不正常动作[6]。通过仿真,可以得出当输入组件的转速波动时,滑移组件的位移变化情况,从而判断是否出现瞬时啮合和脱开的不正常动作。因此,本文模拟了输入组件的转速波动,图23为模拟的输入组件转速波动曲线,该曲线表示输入组件0~10 s内转速从0 r/min升到800 r/min,10 s以后转速在800 r/min附近产生了振幅为30 r/min的正弦波动。通过仿真,得出了SSS离合器中间滑移件位移变化曲线,如图24所示。从图中可以看出,输入组件启车升速后,滑移件达到最大位移0.022 5 m,SSS离合器处于接合状态,在10 s以后,滑移件位移产生了一定的波动,这是由于输入组件转速波动引起的。在滑移组件反方向滑移时,阻尼结构产生了一定的作用。

图25 不同阻尼孔直径下的SSS离合器中间滑移件位移变化曲线Fig.25 Displacement curve of SSS clutch intermediate slip parts under different orifice diameter

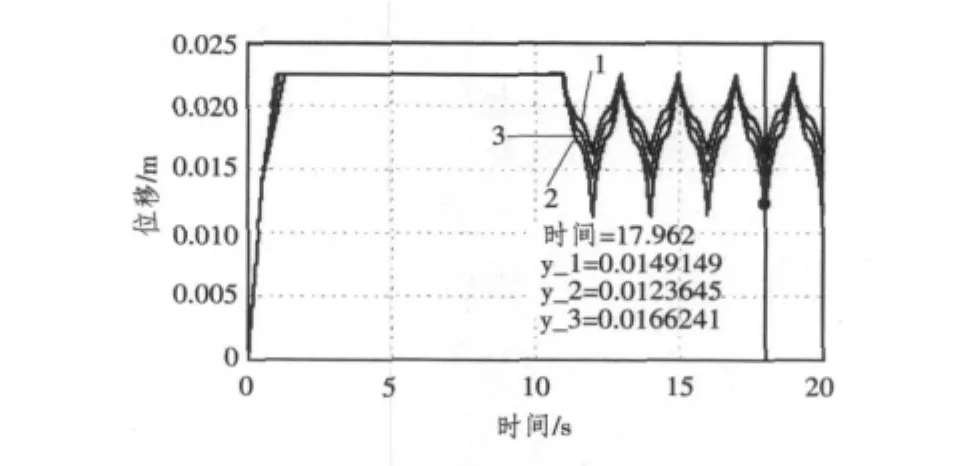

图25为不同阻尼孔直径下的SSS离合器中间滑移件位移变化曲线,其中,1代表阻尼孔直径为3.6 mm时的位移曲线,2代表阻尼孔直径为4 mm时的位移曲线,3代表阻尼孔直径为3 mm时的位移曲线。从图中可以看出,当随着阻尼孔直径的变小,中间滑移件反方向行程的速度减缓,最大反方向滑移距离也明显减小。从图中还可以看出,当随着阻尼孔直径的变小,中间滑移件在后1/3位移曲线斜率是变小的,其行程的速度减缓。说明阻尼孔径变小,接合时间明显增加。

4 结语

本文根据三机两轴柴燃联合传动装置系统布置及工作原理,利用AMESim软件建立了各部件及系统仿真模型,确定了齿轮传动参数、燃气轮机和柴油机外特性曲线、SSS离合器参数、螺旋桨参数以及系统参数,同时制定了该系统的仿真策略,并根据系统的运行模式以及切换方式,对齿轮传动功率损失、SSS离合器切换时间、阻尼孔直径变化对离合器切换时间的影响以及转速波动对SSS离合器的影响等内容进行了仿真分析研究,并得出了有意义的仿真结果。主要结论如下:

1)根据系统仿真结果分析,可控离合器接脱对齿轮传动轴的冲击较大。因此,在离合器设计时,应充分考虑离合器接脱过渡过程对传动部件冲击的影响。

2)SSS离合器在设计时,应充分考虑阻尼孔直径变化对离合器切换时间的影响以及动力系统转速波动对其稳定性的影响,并对离合器阻尼孔直径进行优化。

3)在系统设计时,应对控制策略进行优化,以达到主机、传动系统、离合器特性相匹配,使切换过程更稳定。

通过对三机两轴传动装置动态仿真的研究,为CCG传动装置主要部件设计以及系统控制策略研究等奠定了基础。

[1]张彪,等.柴燃联合动力装置(CODOG)的仿真及试验研究[D].哈尔滨:哈尔滨工程大学,1997.

ZHANG Biao,et al.Simulation tests on combined diesel and gas power plant(CODAG)[D].Harbin:Harbin Engineering University,1997.

[2]王国学,等.船用柴燃联合动力装置试验台齿轮箱的动态仿真[J].哈尔滨工程大学学报,1996,17(1):31 -37.

WANG Guo-xue,et al.Dynamic simulation of test bed gearbox on marine combined diesel and gas power plant[J].Journal of Harbin Engineering University,1996,17(1):31-37.

[3]赵国光,王俊雄,等.柴燃联合装置控制策略的研究设计[J].船舶工程,1994,(4):41 -47.

ZHAO Guo-guang,WANG Jun-xiong,etal.Research designs on control strategy of combined diesel and gas power plant[J].Marine Engineering,1994,(4):41 -47.

[4]张会生,翁史烈,刘永文,等.舰船动力装置传动系统动态仿真系统[J].系统仿真学报,2005,(1):504 -506.

ZHANG Hui-sheng,WENG Shi-lie,LIU Yong-wen,et al.Dynamic simulation system of marine power plant transmission[J].Journal of System Simulation,2005,(1):504-506.

[5]田颖,牛中毅,张正一,等.柴-燃联合动力装置中S.S.S.离合器动态特性实验研究[J].热能动力工程,2002,17(97):37-39.

TIAN Ying,NIU Zhong-yi,ZHANG Zheng-yi,etal,Experimental study of dynamic characteristics on SSS clutch inside combined diesel and gas power plant[J].Journal of Engineering for Thermal Energy and Power,2002,17(97):37 -39.

[6]朱辉,王丽清,等.用MATLAB/SMULINK实现柴油机及其控制系统的动态仿真[J].内燃机学报,1998,16(3):314-321.

ZHU Hui,WANG Li-qing,et al.Using MATLAB/SMULI NK to realize dynamic simulation of diesel engine and its control system[J].Transaction of CSICE,1998,16(3):314-321.

CCG gearing dynamic simulation preliminary study

WANG Xin,YU Dong-yang,LU Hui

(The 703 Research Institute of CSIC,Harbin 150078,China)

In the gearing of CCG,the gearing incorporating three engines and two shafts is comparatively complicate in gearing part,controlling system and clutch.For example of gearing incorporating three engines and two shafts,dynamic emulation and elementary analysis of gearing is completed using AMESim software.The rationality of controlling strategy in gearing is validated.The varieties of tutorial and rotate speed of gearing part and clutch part in steady and dynamic conditions is analyzed.And that can provide academic gist to designation of gearing.

CCG;gearing;dynamic emulation

TP391.9

A

1672-7649(2012)04-0040-07

10.3404/j.issn.1672-7649.2012.04.009

2011-03-28;

2011-04-25

王鑫(1981-),男,工程师,从事舰船机械传动设计工作。