航天器总装工艺数据结构化与集成应用

2012-07-11易旺民郑圣余万毕乐刘宏阳

孙 刚,易旺民,马 强,郑圣余,万毕乐,刘宏阳

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器总装流程一般包括设备入库/出库、机械安装、电气装联、管路焊接、检测调整、航天器运输和发射场装配等,其中总装工艺是保障航天器整体性能的关键环节之一[1]。在当前的总装过程中,总装工艺人员首先要依据航天器总体部门提供的图纸、文件、资料,结合总装实施的工装设备能力、总装场地功效、总装物流资源状况、人员技能水平等综合因素,将各项设计技术要求(装配要求、安装精度、漏率、质量特性参数)全面准确地分配至各总装操作单元模块中,形成相应的工艺文件和图样,提供给总装生产实施部门,作为总装具体实施和生产计划组织、物资调度的技术依据[2]。总装工艺设计将涉及大量的总体设计、分系统设计、工艺要素、现场实施等多个维度的数据信息,可以理解为总体设计信息的再设计,任何数据信息的传递失真都会导致严重的后果。有效地实现工艺数据的数字化集成应用,将直接关系到航天器总装生产实施的质量和效率。

利用数据结构化技术将设计、工艺、实物的各类数据信息进行有效的整合和集成,以实现航天器生产过程中数据的闭环管理和控制,对加强航天器产品的技术状态控制、质量提升以及总装效率的提高都有着重要的意义。

1 航天器总装工艺数据集成应用的目标

1.1 总装工艺数据集成的内涵

与航天器总装相关的所有数据信息都应纳入工艺数据集成的范畴,主要数据内容分为设计数据、工艺数据和现场实施数据。设计数据包括航天器总体、总装、结构、热控、推进、有效载荷、电缆网及其他分系统下达的各类图纸文件和技术要求;工艺数据包括各阶段的工艺文件、临时工艺、物料配套、执行记录表、技术状态更改控制、工装、工艺布局等;现场实施数据包括工艺签署信息、检验记录信息、计划节点信息、物料信息等[3-4]。

1.2 总装工艺数据集成应用的基本原则

设计数据与工艺数据既是上、下游关系,也是互为补充的关系。工艺数据是将设计文件、图纸和模型等进行分类汇总,按照工艺流程、标准规范、生产能力、更改控制等规则进行再设计,形成总装各阶段的工艺技术要求和工艺实施方案,同时,再将产品设计的工艺性、工艺特定要求等信息及时反馈给总体设计部门,对设计信息进行修改完善和确认。工艺数据是实施人员在进行装配生产过程中的执行记录性数据,为了控制产品的技术状态和总装质量,需要定期对工艺数据和工艺实施后的检测数据进行对比,以便及时进行纠偏。总装工艺数据集成的基本原则如下:

1)设计数据中应尽量补充工艺接口数据;

2)工艺数据应在最大化继承设计数据的基础上进行工程化演变;

3)工艺数据应由数据内核驱动,并保证各类数据之间的联动贯通;

4)实物数据应与工艺数据保持高度一致;

5)应具备各类数据实时采集、比对、分析与反馈能力。

1.3 总装工艺数据集成应用要解决的问题

总装工艺数据集成要解决4个方面的问题。首先是通过工艺数据的要素梳理对总体设计数据和工艺设计数据集成数据结构进行定义,根据工艺数据和总装生产的特点,集成数据结构将采用多层级联表单的形式表达,用建立的工艺数据单(PDB)实现部分总体设计数据的自动导入和复用。其次以典型工艺要素为索引,建立由要素驱动的工艺数据内核,实现各类工艺文件中的数据联动。再次以现有的看板生产管理系统(后文简称看板系统)为基础,建立以数据内核为主导的总装现场数据反馈模式。最后对现行数据传递模式与载体进行分析,研究建立包括计算机辅助工艺设计系统(CAPP)、PDB、看板系统、企业协同产品研制管理系统(AVIDM)等信息化系统之间的数据集成模式,实现从工艺数据的源头至总装生产过程的数据流优化。

2 总装工艺数据结构化与集成应用的总体思路

2.1 数据结构化与集成应用

航天器总体设计文件形式主要分为以二维为主的文档和以三维为主的实体化模型两种。二维文档主要包括以接口数据单(IDS)为代表的表格化文件和以技术要求、流程为代表的文档文件。三维模型包括本体结构、仪器设备、直属件、电缆等信息。工艺设计中,一方面要补充总装生产流程所需的工装、工具、标准件等模型;另一方面要对模型进行系统整合,将装配信息以及机、电、热等不同接口信息补充到结构的实体化模型中,最终形成可供工艺设计用的三维实体化模型。

为确保设计基线与工艺基线的一致性,就需要以工艺设计要素为脉络,在有选择性地提取三维模型和IDS中结构化数据的基础上,将设计文件中的技术要求转化成结构化数据,并补充必要的工艺数据,最后形成覆盖总装全过程的PDB。

PDB一方面是与总体设计、分系统的数据协调接口,用于实现在总体设计、分系统和总装工艺之间数据信息的传递;另一方面,作为工艺设计的完整数据源,不但能实时展示设计基线与工艺基线的符合性,而且还是在CAPP中进行工艺文件编制的数据源。为了进行工艺数据和工艺实施数据的对比,PDB与看板系统之间设计有相应的数据接口,以便技术状态的控制和数据包汇总分析;同时,以关键特征为索引的多层级联PDB表单为技术状态和实物数据的查询提供了便利条件。

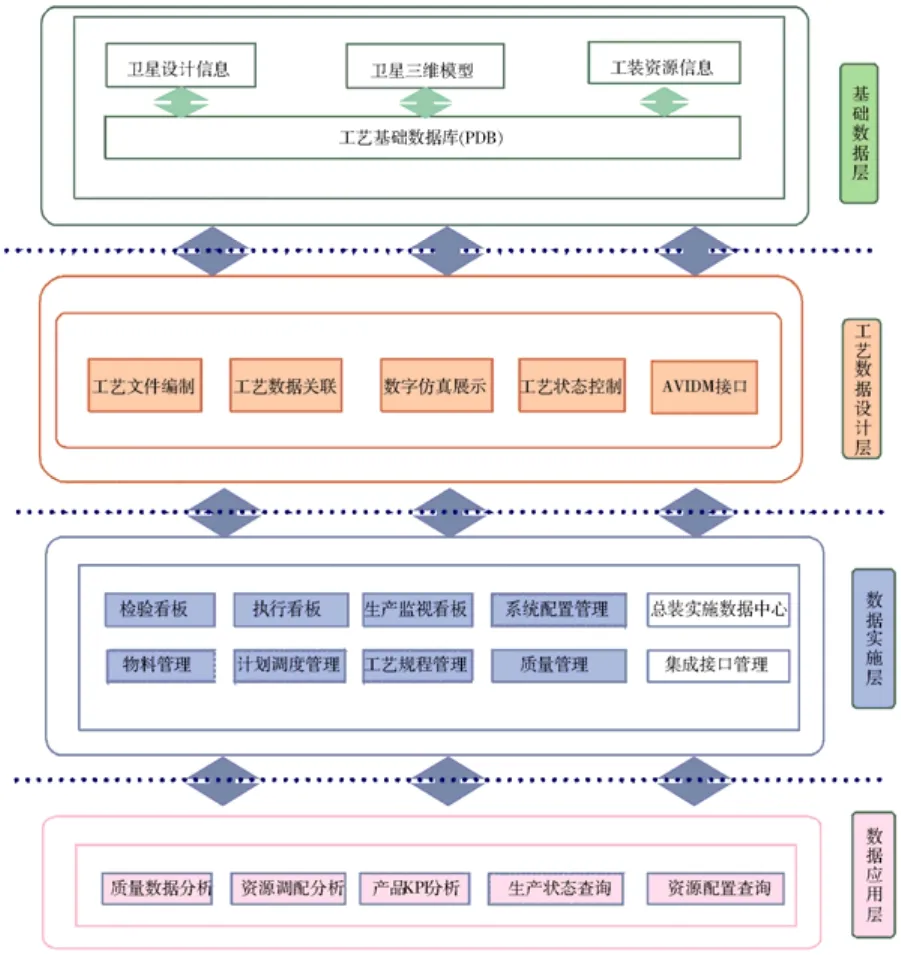

基于上述要求,图1为总装工艺数据结构化与集成应用的系统结构框图,主要分为基础数据层、工艺数据设计层、数据实施层和数据应用层4个层面。

图1 总装工艺数据结构化与集成应用的总体框架Fig. 1 Main framework of the structure and the integrated application of spacecraft assembly process data

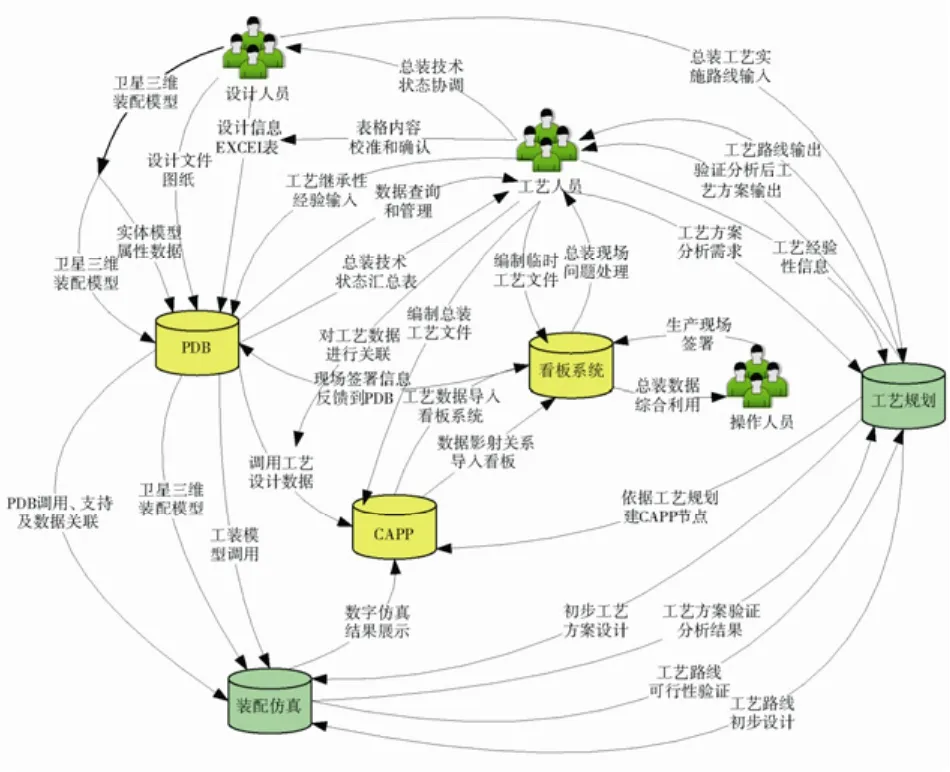

总装过程中各类数据的交换与传递关系如图2所示,通过PDB、CAPP和看板系统这3个主信息系统之间的数据关联与定向调用确保设计、工艺、操作这3个角色层面实时掌握设计基线、工艺基线和产品实物状态数据,以便数据快速查询、分析与状态控制。另外,利用工艺规划和装配仿真等辅助信息系统[5]来提高工艺设计的信息化程度并验证系统的分析能力,为总装过程决策提供技术支撑。

图2 总装过程中数据交换关系Fig. 2 Data exchange relationships in spacecraft assemblyprocess

2.2 PDB的数据结构化

航天器总装数据种类繁多、纷繁复杂,从工艺设计的维度可将工艺数据分为4类:航天器型号数据(型号、平台、分系统等),通用数据(紧固件、工装、辅料等),总装工艺数据(仪器设备、结构件、工艺件、电连接器、热敏电阻等)以及总装过程数据(实施结果、测量值等)。从总装实施的角度也可将工艺数据分为4类:配套性数据(物料、工装配套等),实施性数据(实施状态、实施时间),测量性数据(阻值、力矩等)和更改性数据(设计更改、工艺更改等)。

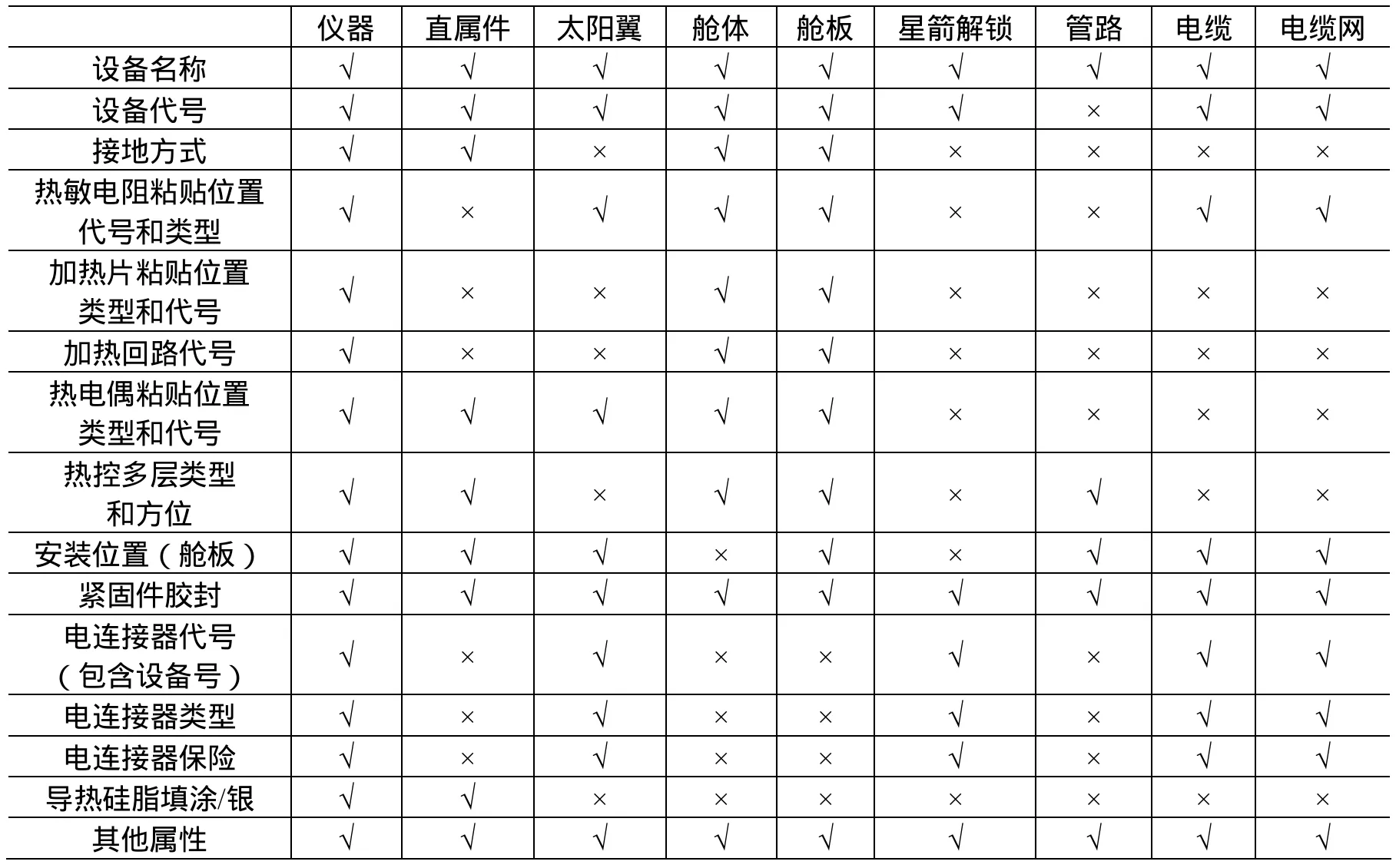

上述数据尽管复杂,但可以从工艺设计和现场实施的集成角度进行分类,挖掘各类数据之间潜在的关系,基于关系数据库的设计原理将数据结构转化为 Oracle系统中的关系数据表。在进行关系数据表和数据库设计时,不仅要保证结构合理、逻辑规范、数据表之间关系表达清楚,同时还要考虑保证数据的一致性、安全性和完整性,不存在数据冗余。鉴于此,为了能够将星上涵盖的所有总装数据信息体现在数据表中,需要建立一个多维的数据表(见表 1)。从表 1中可以看出,除设备名称和设备代号除外,其余属性都属于操作性数据,都反映在总装工艺文件中。工艺设计数据只是PDB数据的一部分,准确地说只是PDB数据中的可执行部分,将这部分数据抽取出来,嵌入到总装工艺文件中并流转到总装现场用于工艺实施。通过看板系统,将执行后的数据进行反馈并汇总到PDB数据库中,与原设计数据进行对比分析,作为总装执行质量的评估基础。

表1 总装工艺数据结构化矩阵Table 1 Structure matrix of spacecraft assembly process data

3 航天器总装工艺数据集成应用系统的接口关系

3.1 PDB与IDS两个管理系统间的接口

IDS管理系统负责解析和提供IDS数据文件的程序开发包并发送给PDB管理系统,而PDB利用所解析的IDS数据接口文件的相关数据。两个管理系统分别建立起一个Web服务,其中PDB系统提供的Web服务主要用于接收IDS系统发出的数据更新通知,而IDS系统提供的Web服务用于向PDB系统提供IDS中的数据信息。

1)数据更新

当 IDS系统执行数据更新时,需要利用 Web Service接口将数据更新通知从 IDS系统传达到PDB中, 而PDB依据通知单可以有选择性地通过Web方式调用IDS系统的更新的数据,并替换PDB中相应的数据。

2)数据查询

PDB系统通过 Web service 接口可以实现对IDS系统数据的查询。

3)数据解析和调用

PDB系统通过本地数据解析组件对IDS数据文件(*.idsd文件)进行解析。PDB通过该数据解析组件能够方便地读取 IDS数据文件中的数据内容,按照IDS表的业务逻辑获取对应的数据内容并将其保存在PDB相应的数据库表中,以形成本地工艺数据。

3.2 PDB系统与Intralink系统间的接口

与Intralink系统相关的总装工艺数据信息有2类:航天器三维设计模型和总装设计信息。航天器三维设计模型将通过 Intralink本地客户端直接下载和复制相应的三维设计模型。总装设计信息也通过Intralink接口提供开发包给PDB,而PDB利用该接口解析Pro/E模型中的相关参数数据。同时,两个系统分别建立起 Web服务,当总装设计数据发生变动时,通过Web服务向PDB发送数据更新通知单。

1)数据更新

当Pro/E中三维模型参数栏中的数据发生更改时,需要利用Web Service接口将数据更新通知从IDS系统发送到PDB系统中。

2)数据查询

PDB系统通过Intralink系统实现对Pro/E中的三维模型和参数数据的查询。

3)数据解析和调用

PDB系统通过本地数据解析组件对三维模型中的参数数据进行解析。PDB通过该数据解析组件能够方便地读取三维模型中参数数据的内容,并将这些数据保存在PDB相应的数据库表中,以形成本地工艺数据。

3.3 PDB系统与看板系统之间的接口

PDB系统与看板系统之间建立起的是Web服务。PDB提供Web服务以解析看板系统现场的执行数据包,同时为看板系统提供执行数据文件(执行记录表)。看板系统通过PDB和接口解析数据文件中的相关信息自动生成各种执行记录表。

1)数据解析

PDB系统通过本地数据解析组件对看板系统中的数据包进行解析。PDB通过该数据解析组件能够方便地读取看板系统中的数据内容,按照约定的业务逻辑获取对应的数据内容并将其保存在PDB相应的数据库表中,以形成本地工艺数据。

同样,看板系统通过本地数据解析组件对PDB中的数据包进行解析,方便地读取和获取PDB中的数据内容,并将其保存在看板生产系统相应的数据库表中,以形成本地工艺数据。

2)数据更新

PDB数据经审批后一般情况下保持不变,若特殊需要更改数据信息时,则要经过一个完整的审批流程,然后在看板系统和PDB系统中分别手动地进行局部的数据修改,并且保留修改前的数据版本。但是对已经执行的数据不再更改。

当更新看板系统的数据时,需要利用 Web Service接口将数据更新通知从PDB系统传送到看板系统。然后,看板系统依据通知单直接通过Web方式调用本系统中的更新数据,并替换PDB中的相应数据。

3.4 PDB系统与AVIDM系统之间的接口

总装工艺人员通过AVIDM系统获取总体部门编制的技术文件和设计图纸;然后以图纸、文件为依据进行结构化工艺信息的梳理,如仪器的紧固件数量、热敏电阻数量、导热硅脂类型、接地线代号等,并将这些信息填入Excel表格中。

PDB系统读取Excel表格中的工艺信息,并与系统中已有的数据(从IDS、Intralink中导入的数据)进行整合和比对。如果存在信息冲突,则由工艺人员判断是否更新。

当文件、图纸发生更改时,工艺人员则根据纸质更改单中的更改项,对PDB系统中的信息进行手动关联修改,同时,对于已传递至下游环节(如工艺文件)的数据,则需要同时更改下游环节相应的文件、表单。

3.5 PDB系统开发

对总装工艺数据进行整理和分析,基于关系数据库的原理,在 Oracle数据库平台上进行数据结构及数据库的设计。按照软件工程方法对软件系统总体架构进行设计,PDB数据库系统分为系统维护管理模块、IDS数据接口模块、Intralink数据接口模块、工艺数据导入模块、工艺数据查询模块、总装执行记录模块、总装过程数据模块以及总装数据分析模块。通过PDB数据库的初步开发和利用,基本上实现了工艺设计与总体设计数据(IDS系统、Intralink)的导入,使之成为一个受控的集成工艺数据库,为总装生产过程数据的进一步集成应用奠定了最重要基础。

PDB系统以结构完整、相互关联的数据库表为核心,实现了总装工艺基础数据的有机整合、集中展示。PDB系统在某航天型号中的应用表明,总装工艺人员在总装生产前期即可快速、准确地获取结构化的总装工艺信息,及早掌握设计技术状态并以结构化表单中整合的工艺信息为源头开展工艺文件以及各类生产表单(如物料明细表、总装实施执行记录表等)的编制,可使总装工艺准备周期缩短15%以上。

4 结束语

通过对航天器总装工艺数据的整理分析,提出了总装工艺数据结构化与集成应用的基本思路和总体方案。针对总体方案,进行了PDB数据库系统的初步开发,并通过PDB系统与其他应用系统的集成应用取得了很好的效果,为后续的总装工艺数据集成和应用奠定基础。

(

)

[1]孙刚, 易旺民, 代卫兵, 等. 航天器总装工艺流程优化的分析与思考[J]. 航天器环境工程, 2008, 25(4):381-383

Sun Gang, Yi Wangmin, Dai Weibing, et al. Optimization of spacecraft assembling process[J]. Spacecraft Environment Engineering, 2008, 25(4): 381-383

[2]QJ 3133—2001 航天器产品项目阶段划分和策划[S]

[3]孙刚, 李琦. 计算机辅助工艺设计(CAPP)技术在航天器总装工艺文件编制中的应用[C]//2006年度结构强度与环境工程专业委员会暨第十专业信息网学术研讨会论文集, 2006: 241-245

[4]李曼丽, 闫少光, 张满, 等. 航天器总装看板生产管理系统研究[J]. 航天器环境工程, 2006, 23(4): 241-244

Li Manli, Yan Shaoguang, Zhang Man, et al. Research &implementation of spacecraft’s assembling jit system[J].Spacecraft Environment Engineering, 2006, 23(4):241-244

[5]常向青, 宁汝新. 面向装配工艺规划与评价的装配特征建模[J]. 计算机集成制造系统, 2001, 7(12): 35-38

Chang Xiangqing, Ning Ruxin. Assembly planning and evaluation oriented assembly feature modeling[J].Computer Integrated Manufacturing Systems, 2001,7(12): 35-38