加快机加工设备能力验证进度的有效措施

2012-07-08朱正德

朱正德

(大众动力总成(上海)有限公司 上海 201805)

1 设备能力验证及其机器能力指数

设备能力验证也称机器能力验证,是指制造设备自身所具有的满足产品质量(如零件的尺寸等质量特性值)的能力,对于在批量生产条件下的机加工设备显得尤为重要。由于顺应了现代制造业的需要,自20世纪90年代以来,采用以机器能力指数Cm、Cmk作为定量评价指标的设备能力验证方法已在国际上流行,并被越来越多的国内外企业所采用。一般说来,批量生产条件下的制造设备在以下三种情况下需进行能力验证:一、在新设备的验收过程中;二、在对生产过程进行监控时,为查明生产过程运行异常的原因而进行的分析;三、在对机床设备进行大修时,用作设备维修后的验收依据。

按规定的要求抽取样本是进行设备能力验证、即求得机器能力指数的基础,见表1。

表1 设备能力验证的抽样要求

多数情况下,作为随机变量的被测量被认为是服从正态分布规律的,尤其对于通过连续采集方式取得的样本。此时,样本的算术平均值x和标准偏差s分别反映了被测量随机样本实际分布的位置所在和其分散性,而由于样本中的个体出现在±3s范围以外的概率只占0.027%,可以忽略不计,因此认为正态分布的分散性,即分布宽度是±3s。机器能力指数即被定义为被测参数公差与随机样本分布宽度之比,因此,对上述正态分布,当被测参数为双向公差时,就有:

式(1)适用于被测量实测数据的分布中心与其公差中心重合时。所谓公差中心,就是所规定的被测量中间值,只有在这个条件下,Cm=T/6⋅s才有意义。因为由正态分布的性质可知,当两个中心重合时,如Cm=1,表明将有99.73%的产品被测量特性值会落在公差 T 范围以内而成为合格品;当 Cm<1时,废品率增加;而Cm>1时,废品率减少,所以 Cm值的概念很明确。但是,实际上这个条件是难于满足的。以机械加工为例,工件尺寸的分布中心,一般取决于设备的调整和其他一些因素,而要把设备调到使两个中心重合很不容易。事实上,两中心或多或少都存在偏离,无论左偏还是右偏,都将导致废品率增加,从而相当于降低了机器能力指数 Cm,故按式(1)求取的机器能力指数 Cm需根据实际情况进行修正。令偏离量为Bi,Bi可由前面求出的平均值和被测量的理论中间值、即公差中心值Xs得到经修正后的机器能力指数用Cmk表示:

式(2)中的 K称为修正系数或偏离系数,其值为K=2Bi/T。

故(2)式也可以表达为

从式(2)和(2′)可看出,只要两中心不重合,就有Cmk<Cm,导致机器能力指数下降。只有Bi=0时,才能使Cmk=Cm。实际求取时,式(2′)往往被改写成更加直观的形式

由于正态分布曲线是对称的,故不论左偏、右偏,只要偏离量相同,对合格品率减少、废品率增加的影响也相同,也就是造成 Cm值降低的程度是相同的。

当被测参数为单向公差时

式(4)中,前一个对应于被测量为单向上公差的情况,后一个对应于被测量为单向下公差的情况。

现今,企业界已形成的一个共识是,当产品的质量特性值为单向公差时,进行设备能力验证只需用到能力指数Cmk,而不需要Cm值。原因是单向公差大量存在于如加工外径、内孔等场合,操作者为求保险,也出于刀具使用方面的考虑,对前者往往向公差的上限靠,而对后者则向公差的下限靠。这种不按公差中心加工的现象不但不会改变制作出的工件的合格性,反而对整批产品的配合状态产生影响,从而降低了质量水平。从统计学的角度观察,则是人为地造成了正态分布中心的偏移,即所谓的“偏态分布”。在这种情况下,相应的机床设备的机器能力指数 Cm值再高也没有意义。为了有效地制约这种现象带来的实际影响,故在这类情况下的评定指标主要采用Cmk。

2 对被验收设备的可调整性能和达到额定设备能力可能性的预评估

上述用于机器能力验证的方法虽然很严谨,但在实际执行过程中,不仅要在零件的加工和检测中花去大量时间,在物力上,工件的消耗和加工中刀具的消耗方面也很可观。基于这样的考虑,提出了关于对被验收设备的可调整性能和达到额定设备能力的可能性所进行的预评估的设想和方法。

2.1 被验收设备可调整性能的预评估

现今,企业所配备的用于批量生产条件下的机加工设备,无论是应用越来越广泛的加工中心,还是各类高效专用机床,其功能均在不断提升,如加工设备中的一把刀具都需要加工多个特征参数。这样在正式的设备能力验收之前,了解该机床到底有否相应的调整能力,也就显得越发重要了。下面所介绍的,正是建议在将机床调整到最优状态之后, 先通过采用被称为“首件判断”的方法,对加工出的第一个工件,依据公差最佳利用原则先进行一次预评估,这样就能科学地、有效地对被验收机床设备的可调整性能进行一次验证。

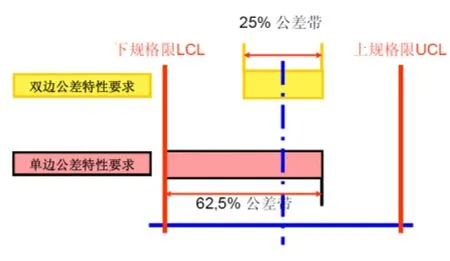

图1所示给出了在采用“首件判断法”时的评价准则。当被测量、即质量特性值具有双边公差时,被验收机床所加工出的第一个工件的实测值必须处于以中心为对称的25 %的压缩公差带内;而当被测量为单向公差时,首件实测值需从单向公差带的下限算起,宽度在相当于全部公差带62.5 %的压缩区里。只有在满足了以上条件时,才能认为已完成了被验收机床设备的可调整性能的预评估,提高了再进行下一步机器能力验证时的把握。

图1 采用“首件判断法”时的评价准则

2.2 对被验收设备达到额定设备能力可能性的预评估

前面已经解释了为什么有必要对被验收设备能否达到额定的设备能力进行预评估,确实,按要求完成整个的流程、步骤,工作量将是很大的。为此,可以通过使用一种简单有效的方法,即在机床设备正式验收前,先利用其连续加工的5个工件对该设备做一次机器能力的预评估。通过近似估算,可提前发现能力不足的情况,这样就能避免做耗时费力的无效劳动。这种称为“5件预评”的方法,能预测被验收设备的能力水平,并且可以做到:(1)通常情况下,若机器能力参数可以近似地估算出这 5 0件样本的极差Rtotal约在公差(T)的50%%以内,即:Rtotal<50%%T;(2)如果最终50件样本的极差 RRtotal<50%T ,那么其中任意的连续的5件样本的极差R5parts通常应该小于5%T,即:R5pparts<25% TT。

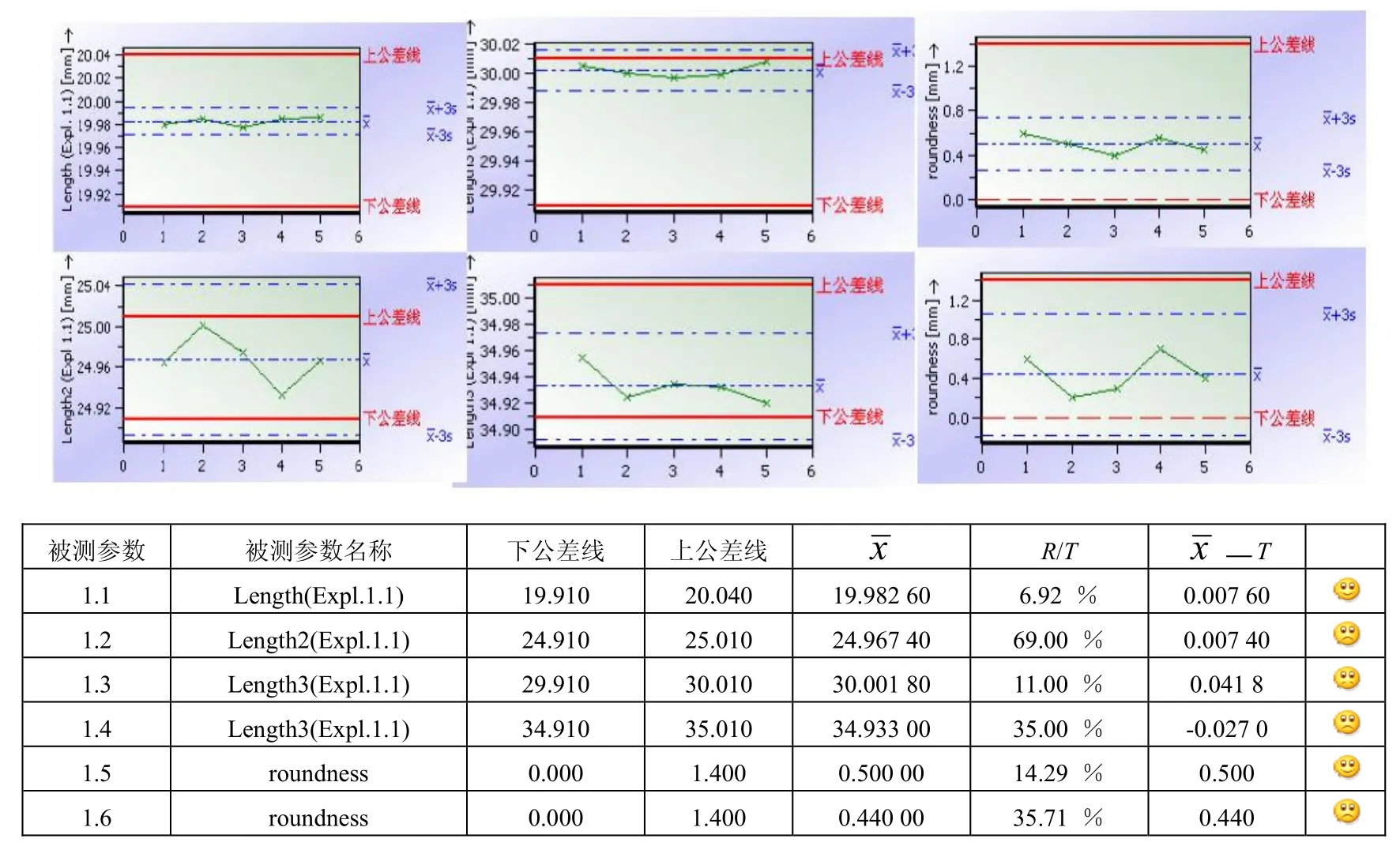

如图2所示,利用成熟的Q_DAS公司的统计分析软件,可以通过对上述5件样本的实测值,相当方便、快捷地进行数据处理,并以直观的曲线图形和表格的形式,作出相应的评价。

图22 利用“5件预评法”来预测设备的能力水平

3 适合现代制造业工艺特点的设备能力验证“加速”方法

在现代制造业、尤其是在以汽车为代表的具备批量生产条件的企业,有不少鲜明的工艺特点。其中之一就是工艺规划上广泛采取了在同一道工序(同一个工位)中配置多台相同的机床设备,可以是不同类型的专用机床,也可以是各类加工中心。另外,即使是在一台机床设备中,往往也会存在二个、甚至多个工件(装)夹具或主轴。面对这样的情况,德国Q_DAS公司从统计学原理和加工设备的实际情况出发,提出了一套加快机器能力验证进度的有效方法。而少数知名的大型汽车企业(集团)如德国大众,凭借其丰富的经验积累,也提出了相应的加速设备能力评定的实用方法。由于这类规范都是出于企业实践和运行的考虑,故简捷、方便,可操作性很强。

3.1 德国Q_DASS公司推出的加快机床设备能力验证的方法

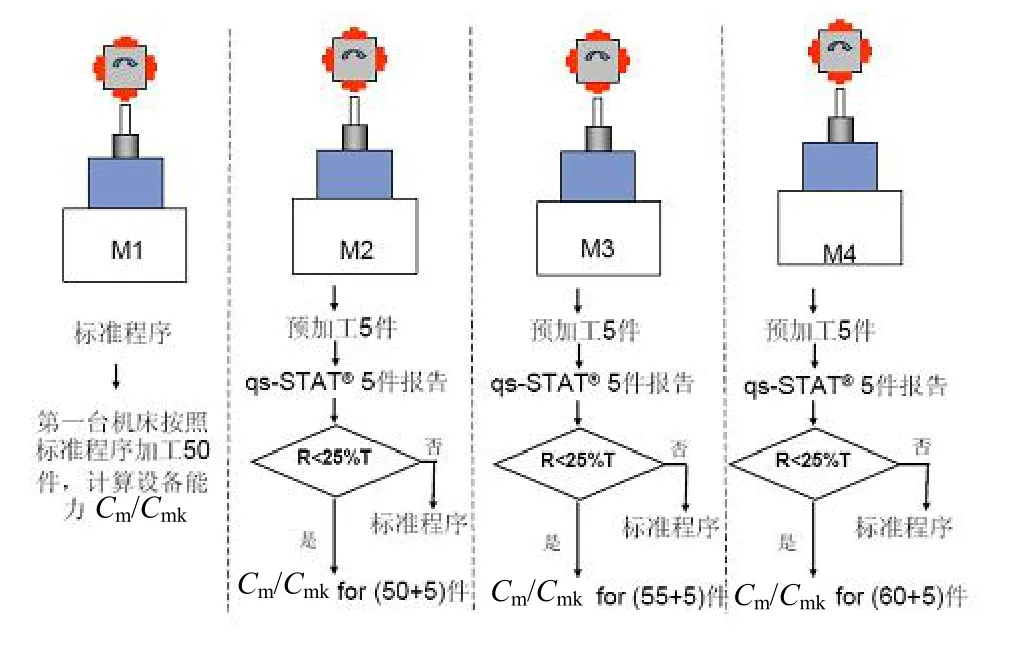

图3所示是由德国Q_DAAS公司推出的加快机床设备能力验证的方法示意。从图3可以看到,4台完全相同的机床,完成工艺所提出的对零件的加工要求。此时,可遵循以下的验收流程:

(1)对该工位上的第一台机器(M11),应按照正常情况下,即第一节中所介绍的、惯用的设备验收程序进行机器能力验证。也就是说,利用其连续加工的50个工件以及对它们逐个测量获得的数据,经处理后求取Cm和Cmk,作为对其评价的依据。

(2)如果这台机器(其他几台也一样)有两个装夹位置,或者有两根相同主轴,那么可以按分别在每个装夹位置上生产出25个零件,或由每根轴各加工225个工件,形成2个样本,再分别根据对它们实测值的数据处理结果进行设备能力评价。

(3)在对该工位上的第二台机器(M22)进行验收时,采取先加工5个工件,再按前面介绍的“5件预评”的方法,检查其均值与极差是否满足要求。如果“5件预评”的结果为合格,就可进入到下一步骤,即把这5件预评的数据与第一台机器做能力测试时得到的数据予以合并,重新评价Cm/Cmk。如果符合要求,就说明第二台机器的设备能力为合格,那么就没有必要再按惯用方法在该机床上继续加工零件作为测试样本了;如果以上评定的结果为不合格,那就必须按照正常情况下的设备验收程序进行机器能力验证,以最终确定该台机器的状态。

(4)对第三台(M3)、第四台(M4)机器的快速验收方法,情况类似于上述第二台(M2),区别仅在于前一台机器能力测试时得到的数据样本大小不是50,而分别是55和60。

图3 德国Q_DAS公司的加快机床设备能力验证方法示意图

3.2 用于复杂加工中心验收的快速方法简介

近年来,在现代制造业一些以中、小零件批量生产为主的企业生产线中,选用复杂系统的加工中心机床的情况渐多,其特点是设备采用了多工件装夹位置、多动力头以及多个加工托盘等方式,从而大大地提高了工作效率。图4所示是此类高效机床几种典型配置的示意图。很显然,对于这样的设备,若还是沿用前述的传统验收方法将难以应对,理由如下:(1)如果以一台机床为验收单位,即利用其连续加工的50个工件作为样本,在处理后进行能力验证,那评定的结果很有可能会是不理想甚至不合格的。原因是所采集的样本乃是混合了不同装夹位置或动力头加工出来的工件,其分散性必然较大。由于与被验收设备的实际情况不符,得出的评价结果也无意义。(2)如果按照加工中心每个加工位置或状态来做样本采集,并据此作为机床验收的依据,则将因为面临极其复杂的工况所带来的巨大工作量而几乎无法进行。图4中,假如M1~M4正好是某条高效生产线上一字排列的四台设备,分别使被加工的零件拥有9×2、6×3、4×2、4×2等44种工况。若按规范的验收程序,仅仅需连续加工、采集的零件数目就达到2 200件,企业难以承受。

图4 几种有着复杂系统的加工中心机床的典型配置示意图

为此,德国Q_DAS公司也推出了相应的加快这类机床设备能力验证的方法,其要点为:

(1)确保在每台机床上的每个装夹位置加工3~15个工件;

(2)确保在同一时刻,每台机床上的每个装夹位置都处于满载状态;

(3)确保机床的每个动力头至少加工出50个工件。

下面例举的是一个既满足了上述三点要求,又是消耗工件和工时最少的验收方案:

可以看出,在以各台机床上的每个动力头加工出的50个工件作为样本并对其进行相关处理后,即可对该设备(M1~M4)做出评价。

不过,Q_DAS公司也指出,上述这种快速验证方法多少存在着风险,因此建议用在机床设备的预验收阶段比较合适。

3.3 “加速”设备能力验证的实用方法

客观地说,能力验证方法与发动机、变速器等总成厂所采用机床设备的验收关系并不大,这是由企业生产的零件的性质决定的。但即使对于德国Q_DAS公司所推出的通用性较强的方法,少数知名的企业(集团)如德国大众等,也在此基础上进行了实践和完善。以下就是一个完整的方案:(1)以每台设备上连续加工的50个工件作为样本,双轴机床则由每根轴各加工25个工件,形成二个样本,再逐个测量后,利用Q_DAS软件对结果进行统计分析;(2)经统计分析后的得到机器能力指数,按以下标准对被验收设备作出评价:当工件的被测参数为双边公差时,需达到Cm≥2.0, Cmk≥1.67;当工件的被测参数为单边公差时,需达到Cmk≥1.4;对于钻头一类的所谓“无补偿刀具”,需达到 Cm≥2.0,Cmk≥1.33。

究竟是否认为通过,主要取决于 Cm值:如果此时其中的关键被测参数不能达到Cmk的要求,则需对刀具进行调整(甚至更改刀具设计),然后进行连续5件测量,所有的实测值应都在公差的80%范围内;如果其中的非关键被测参数不能达到Cmk的要求,则在Cmk大于1.0的情况下,就不需要再采取其他措施了,即可作为通过处理;如果Cmk还不能达到1. 0时,则需对刀具进行调整(甚至更改刀具设计),然后再进行连续5件的测量,要求所有的实测值都在公差的100%范围内。

4 结语

“加速”设备能力验证方法很实用,操作起来很简捷。在实施方案时,当同一工位拥有多台相同机床,并需要加工多种型号的工件时,执行设备能力验证可以遵循以下原则:

1)“全覆盖”原则

(1)每台设备都需要对其中的一种型号的工件进行规范的样本为50(或25)的设备能力验证,并根据统计分析的结果,按上述第2点的标准予以评定。

(2)对于其他型号的工件,则只需对加工出的5件进行测量并评价,指标为:①关键被测参数位于80%公差范围内;②其他被测参数位于100%公差范围内。

2)“具体处理”原则

到底选哪种型号的工件做规范的设备能力验证,完全由承担验收的各方经讨论后按不同情况具体处理。

3)“区别对待”原则

主要指象曲轴生产线中的磨床这类设备。在执行设备能力验证时,每台设备都需对所有型号的工件进行规范的样本为50的测量和统计分析。

[1] Edgar Dietrich and Alfred Schulze Statistical Procedures for Machine and Process Qualification[C].America:Amercia Society Quality (QASQ) Press,1999.

[2] 朱正德.机器能力指数及其应用[J].设备管理和维修,2004(12):22―25.