SIEMENS 840D数控系统多种功能在大型曲轴磨床中的运用

2012-07-08张吉庆

刘 智 张吉庆

(上海机床厂有限公司 上海 200093)

MK82125大型曲轴磨床(如图1所示)是用来加工曲轴曲柄的专用磨床,适合于柴油机、压缩机、轮船、石油勘探等行业的大型曲轴生产。曲轴磨床最大特点是具有头尾架结构,要磨好曲轴,要求头架和尾架作严格的同步运行。

图1 MK82125大型曲轴磨床

以前,中大型曲轴大多是采用机械花键轴连接的方法来实现头尾架同步控制的。头架驱动电动机通过减速箱驱动头架来带动曲轴,同时又通过一长花键轴将动力传到尾架,再由减速箱使尾架与头架同步。此种方法的缺点是机床体积大且结构复杂,对机械精度要求高,很难进行头、尾架的同步调整。

随着科学技术的进步和电子技术的发展,如今已开发了用电轴系统代替机械同步系统,即采用了双向馈电的交流绕线式电动机。大型曲轴磨床的头、尾架同步采用直流调速发电机组,即将交流电变成直流电后带动直流电动机,再由直流电动机带动一个交流电动机,发出三相交流电,以连接两台交流同步电动机,使头尾架同步电动机接受由一个交流电动机发出的三相交流电。直流电动机由单相可控硅调速改变发电机发出的三相交流电的频率,使头、尾架交流同步电动机实现变速。这种方法与机械长轴方案相比,去除了由机械传动链产生的弊病,有了很大的进步;缺点是电动机噪声大,运行不平稳,耗电多且同步精度差,调节不方便。

运用 SIEMENS 840D数控系统中的多种功能,解决了上述不足,为实现曲轴磨削的自动化前进了一步。

该磨床采用 SIEMENS 840D数控系统中的六轴二联动,可实现半自动磨削和自动修正砂轮。

1 系统硬件配置

机床系统有以下配置:

PCU50:6FC5210-0DF21-2AA0;OP010:6FC5203-0AF00-0AA1;MCP:6FC5203-0AF22-0AA0;FDD1:6SN1145-1BA02-0CA1;UE1:6SN1123-1AB00-0CA2;UE2:6SN1123-1AB00-0NA1;X轴电动机:1FK7083-5AF71-1AG0 3 000 r/min 16 N · m ;Z 轴电动机:1FT6084-1AF71-1AG1 3 000 r/min 20 N · m ;U 轴电动机:1FK7042-1AF71-1AG0 3 000 r/min 2.6 N · m;W轴电动机:1FK7042-1AF71-1AG0 3 000 r/min 2.6 N · m;C1轴电动机:1FT6105-1AF71-1AG1 2 000 r/min 50 N · m;C2轴电动机:1FT6105-1AF71-1AG1 2 000 r/min 50 N· m。

图2 系统硬件控制图

2 SIEMENS 840D数控系统多种功能的运用

运用 SIEMENS 840D数控系统的多种功能并在机床控制上取得良好效果。

运用功能有:

(1)PROG-EVENT功能。开机实现后台运行程序。

(2)IDS功能。在任何模式下,只要条件符合就可以运行。

(3)联动功能。取得轴同步的一种功能。

(4)板载输入功能。 程序中取得外界信号输入功能。

(5)虚拟轴功能。 用虚拟轴作为主轴,带动旋转轴进行联动,取得同步主轴位置控制。

通过以上5种功能的组合,实现了头、尾架的同步运行,解决了头架和尾架同步位置的误差问题。

具体运用程序如下:

PROG-EVENT

:

:

N10 TRAILOF(C1,V)

N15 TRAILOF(C2,C1)

N20 TRAILON(C1,V)

N25 TRAILON(C2,C1)

N30 IDS=1 EVERY $A_IN[1]==1 DO M03 S20

N35 IDS=2 EVERY $A_IN[2]==1 DO M05

:

:

:

N100 M02

3 实现头、尾架主轴同步位置控制

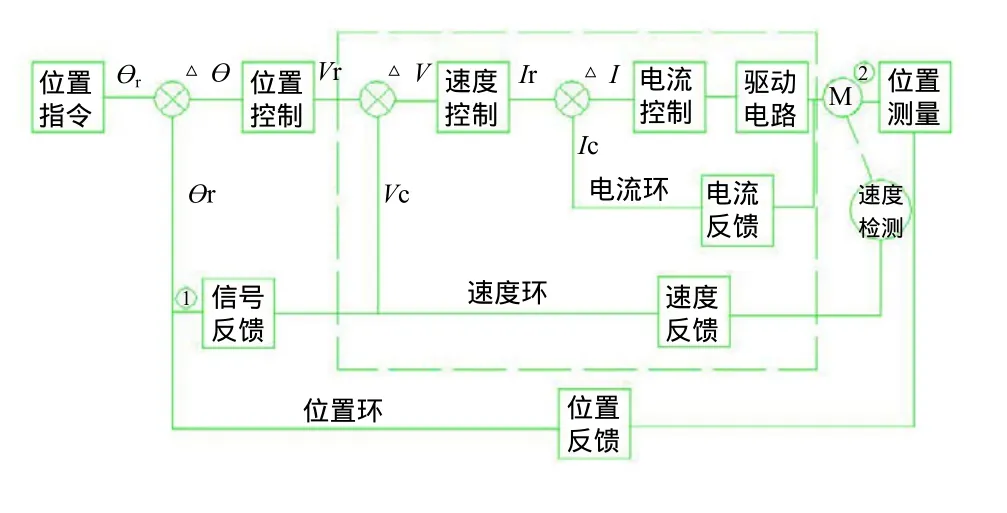

现代数控机床伺服系统常采用全闭环或半闭环的控制系统。采用三环控制,分别是电流环、速度环和位置环,图3为典型的全闭环控制伺服系统示意图。

图3 全闭环控制伺服系统示意图

通常速度反馈由测速电动机或电动机编码器构成;位置反馈由光栅磁尺或旋转编码器构成。

采用控制轴的有以下三种类型:

(1)直线轴控制。电动机控制使刀具或工件实现直线运动,在运动中由位置控制,精度高。

(2)主轴、旋转轴控制。通过电动机控制使刀具或工件进行旋转运动。主轴是用M(正反转)和S(转速)指令进行控制,在运动中是由速度进行控制,其位置精度低;旋转轴是用直线运行G指令进行角度控制,位置精度高。

(3)运动控制。直线轴和旋转轴是用G指令完成定点控制,用来实现位置控制。速度控制有局限性,实际速度与指令速度有误差。

在实际的工作要求中,头架C1轴和尾架C2轴必须当主轴使用(头架C1轴和尾架C2轴用卡盘将工件固定),同步旋转。在旋转过程中,要求头架C1轴和尾架C2轴进行位置控制,两个位置必须严格一致。若头架和尾架不同步,被加工的曲轴在磨床上经过两端夹持后,若两端夹持部位不同,一经旋转会发生扭曲,这样曲轴的几项重要指标如曲拐颈的分度、冲程、圆度和锥度等就难以达到加工要求。

在西门子同步指令中,运用SIEMENS 840D数控系统的主轴同步功能(COUPDEF主轴同步)时,会发现由于主轴是采用速度同步方式,所走的位置存在着误差,而且在机械启动和停止时,受力情况发生了变化,使速度在某瞬时也发生了变化,在曲轴头架和尾架同步运行中用速度控制方法很难保证严格的同步。对于加工同步要求不高的工件,这些误差不会产生很大的影响,但对于大曲轴加工来说,是不允许的。

运用SIEMENS 840D数控系统的TRAILON联动功能可以实现以下控制:

(1)将头架 C1轴和尾架 C2轴设为主轴。用TRAILON(C2,C1),用M(正反转)和S(转速)指令进行联动控制,但速度同步是采用速度控制,位置精度不能满足要求。

(2)将头架C1轴设为主轴,尾架C2轴设为旋转轴,结果同(1)。

(3)将头架 C1轴和尾架 C2轴设为旋转轴。用TRAILON(C2,C1)进行联动控制(位置精度能保证,但不能用M(正反转)和S(转速)指令控制运动,不能满足实际要求。

基于上述原因,单独用SIEMENS TRAILON的联动功能或COUPDEF的主轴同步功能都不能满足实际工作需要。

经过大量试验和对 SIEMENS 840D数控系统功能的深入研究,决定将SIEMENS 840D数控系统的单项功能有序组合起来,研究出新的、能满足实际需求的控制方法。新的控制方法称为同步主轴的位置控制。

在实际控制中,方法如下:首先利用SIEMENS 840D数控系统开机扫描程序功能,定义开机程序;把头架C1轴和尾架C2轴当主轴用,进行同步位置控制(这是技术的难点),假设一个虚拟轴 V做主轴,用 M(正反转)和 S(转速)指令控制,然后用SIEMENS 840D系统中的联动功能(不能直接联动,见TRAILON详细说明)。为了实现位置控制,设头架C1轴和尾架C2轴为旋转轴,虚拟轴V与头架C1轴、头架C1轴和尾架C2轴分别建立联动关系。为了实现位置控制(只要 V旋转,头架C1轴和尾架 C2轴就同步而且是位置控制)。这样用M(正反转)和S(转速)指令控制头架C1轴和尾架 C2轴进行同步运动而且是位置控制,保证加工精度。运动关系建立了,为保证加工精度,接下来是如何触发使虚拟主轴 V进行旋转。这时运用SIEMENS 840D数控系统同步动作IDS功能和板载输入功能,只要将硬件开关状态赋值就能使虚拟主轴V旋转。头架C1轴和尾架C2轴实现同步运动,进行位置控制。用虚拟轴V做主轴,头架C1轴和尾架C2轴为旋转轴。虚拟轴V与头架C1轴、头架C1轴和尾架C2轴分别建立联动关系。

4 结语

运用 SIEMENS 840D数控系统的多种功能可以解决大型曲轴磨床头、尾架主轴的同步控制,但是由于曲轴上道工序的加工尺寸离散性太大(一般来说大曲轴都是单件生产或修理性加工),这对曲轴磨床自动化程度的提高产生了很大的困难,要从根本上解决问题,只有发展随动型曲轴磨床。

传统的大型曲轴磨床运用了 SIEMENS 840D数控系统,自动化程度仍可进一步地提高,同时可以增加:自动分度、端面自动对刀、自动切入、外径测量、自动跟踪中心架和拖板进给采用双齿双驱功能来实现。随着科技的发展,大型曲轴磨床发展的道路将会更加宽广。

[1] Siemens 840D HMI Programming Package[Z].2006.

[2] 西门子公司.西门子840D系统高级编程手册[Z].2006.

[3] 王侃夫.机床数控技术基础[M].北京:机械工业出版社,2006.

[4] 周志雄,罗红平,许第洪,等.切点跟踪磨削法中工件的刚度误差分析及其补偿[J].机械工程学报, 2003,39(6):98-101.

[5] 李 静,何永义,沈南燕,等.西门子 SINUMERIK 840D数控系统中控制软件的开发[J].精密制造与自动化,2007(4):33-35.