汽车动力总成动态干涉校验仿真中的包络分析

2012-07-07尹鹏和高卫民徐康聪

胡 宁, 尹鹏和, 高卫民, 徐康聪

(1. 上海工程技术大学,上海 200240;2. 上海汽车集团股份有限公司技术中心,上海 201804)

在日益趋向紧凑布置设计的现代汽车发动机舱内,弹性支承的动力总成因在各种冲击振动作用下引起的位置改变将导致与周边其它总成之间的干涉,这种干涉可能引发严重的后果。如何在形状复杂的动力总成与其周边各部件之间预留出合理的设计间隙,是汽车总体布置设计中的一个重要问题。随着汽车发动机舱内各种装置数量的明显增加,单纯依靠经验调整布置间隙的设计方法已经不能满足越来越高的工程要求。利用仿真技术开展汽车动力总成与相关部件之间的动态干涉校验,可以在产品设计初期便比较准确和快速地对可能存在于各部件之间的动态干涉进行校验,从而避免后期的开发风险。要实现动力总成动态干涉的仿真再现,确定汽车动力总成在动力学环境中的包络空间的方法,也即形成描述动力总成的空间振动范围的动态包络面是技术的关键。

CAA(Component Application Architecture)组件应用构架是Dassault Systemes产品扩展和客户进行二次开发的一种工具,它通过提供快速应用研发环境RADE(Rapid Application Development Environment)和不同的 API接口程序来实现。其中的 RADE是一个提供了完整编程工具组的可视化集成开发环境,实际上RADE以Microsoft Visual Studio VC++为载体,在VC++环境中增加了CAA的开发工具;而API提供了操作各种对象的方法、工具和接口[1]。

借助CATIA二次开发工具CAA,并运用欧拉角原理,实现动力总成数模在不同位置和姿态的坐标系间的变换。将仿真数据中的欧拉角应用于型值点的坐标转换,最终实现包络数模的简化,并在此基础上实现对汽车动力总成动态干涉的校验。

1 动力总成包络的实现方法

1.1 基本原理描述

设计动力总成包络的传统方法是将仿真分析的数据输入三维绘图软件中,将典型工况下动力总成的姿态叠加,得到所需的包络体。但是由于动力总成数模的数据量较大,消耗的计算机内存较多,运行效率低,对计算机硬件的要求较高。针对现有工作站的配置,每个文件中只能存储少量工况的数模。进行干涉校验时,需要逐次打开并导入多个文件,工作效率很低,且十分不便。

为此,可以采用一种划分坐标平面网格的方法,在动力总成数模每个面的几何形心上创建多个型值点。通过坐标变换矩阵,将所有型值点的坐标值转换成其它工况下对应点的坐标值,并在特定区域内,将坐标平面划分成给定尺寸的正方形网格,扫描每一个网格内的型值点的坐标值,获取极值点。将极值点对应的面特征,从初始位置的参考坐标系移动到特定工况的目标位置坐标系,从而获得完整的包络体最外层面。这种通过划分坐标平面网格确定外层表面的方法具有如下优点:

1)CATPart格式的动力总成数模由73000多个独立的面特征组成,每个面特征上的型值点经过坐标变换,可得到所有工况下型值点的空间位置。通过坐标平面网格划分法,预先识别需要移动位置的面特征,以最少的移动量实现所需的动态包络,实现包络数模的简化。同时,避免了计算机处理几何特征速度慢、内存消耗量大的缺陷。

2)利用动力总成数模自身的几何特征来构造多工况下动力总成的包络面,可以真实地描述动力总成在不同工况下的外形特征。

1.2 型值点的建立

在动力总成数模中,彼此独立的面特征形状复杂多样,无法用曲面函数来描述。通过分析面特征的拓扑结构,可以获得描述面特征空间位置的方法,如图1所示。

1)壳体由一个二维实体曲面(S)构成。

2)曲面F通过4个边界线(E1、E2、E3、E4)来约束曲面F。

3)边界线(以E1为例)是曲面内几何曲线(以C为例)的约束,其自身有顶点(以V1、V2为例)来约束。

图1 壳体的拓扑描述

曲面F的拓扑结构可以应用于动力总成数模的所有面特征。因此,取面特征的边界顶点作为描述其空间位置的型值点,为区别曲面的凹凸性,面特征的形心点也作为其型值点,如图2所示。

图2 面特征的型值点(×为边界顶点,·为形心)

利用CAA提供的函数CreatePoint(iSurface,iPoint, iDirection, iDistance),可在每个面的形心位置上创建一个点;利用CAA提供的函数GetAllCells(ioResult, iDimension),可获得各面特征的拓扑结构的顶点。从而得到能够反映动力总成外形特征的点云,如图3所示。

图3 动力总成点云

在 28种极限工况下[2],动力总成所有型值点的个数约为1.403×107。若以10mm×10mm的网格进行最外层面的扫描,平均每个网格内大约有894个型值点可供筛选,几何特征较密集。因此,所形成的点云团可用来反映动力总成包络的外形特征。

1.3 动态工况下的型值点数学模型

由仿真分析得到的动力总成质心在不同工况下的位置,分别用参数X、Y、Z、A、B、C来表示。其中X、Y、Z分别是动力总成质心相对于参考坐标系3个轴向的位移量,A、B、C分别为动力总成质心依次绕参考坐标系Z-X-Z轴的顺序旋转的欧拉角位移量,如图4所示。

经过 3次旋转,得到 4个坐标系,即:OX1Y1Z1、OX2Y2Z1、OX2Y3Z2和 OX3Y4Z2。

定义OX1Y1Z1为参考坐标系,坐标系原点O在动力总成处于静平衡位置时的质心处。目标坐标系固结于动力总成质心处,相对于参考坐标系运动,当动力总成静止时,参考坐标系和目标坐标系重合。对于不同工况下动力总成的位置,可用不同位置和姿态的动坐标系来表示。经过3次旋转变换后的坐标系OX3Y4Z2为某工况下对应的动坐标系的姿态,如图4所示。

图4 欧拉角

在CAA提供的函数库中,利用CreateAxis-System( )函数和数据文件中的参数X、Y、Z、A、B、C可创建不同工况对应的目标坐标系。

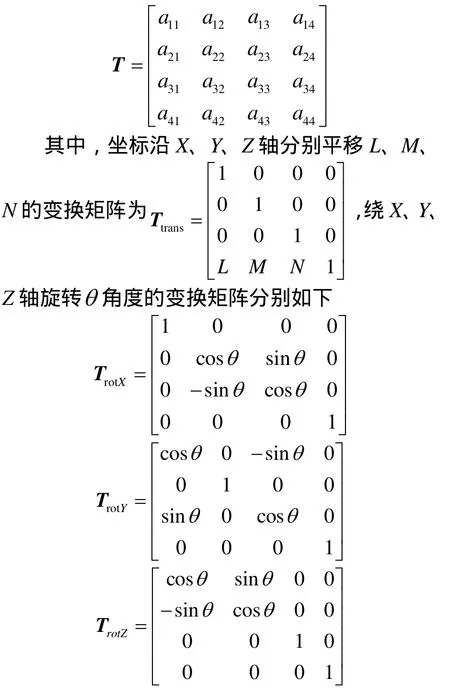

对于刚体上的任意一点(x' y' z' ),在系统坐标系下移动后的坐标(x y z),可表示为齐次坐标形式:(x y z 1)= (x' y' z' 1)T。其中T为空间几何变换矩阵,其表达式如下[4]

在每个工况下,动力总成数模所有型值点在其对应的目标坐标系中的坐标值不变。以图4为例,动力总成的质心与坐标系OX1Y1Z1固结,经过3次旋转后,其所有型值点在OX3Y4Z2中的坐标值,等于静平衡时其所有型值点在 OX1Y1Z1中的坐标值。为获取最外层型值点,进而获得最外层面特征,需要将所有工况下动力总成型值点的坐标值,转换成同一个坐标系中的坐标值。

在图4中的坐标系中,假设静平衡位置(OX1Y1Z1)时动力总成数模上某一个型值点p的坐标值为(x0y0z0),则经过欧拉旋转后,该型值点在OX3Y4Z2上的坐标值仍为(x0y0z0)。根据坐标变换原理,点p在OX2Y3Z2上的坐标值为

经3次旋转后,动力总成的姿态已确定。此时,需将动力总成平移至指定位置。则沿3个坐标轴平移后,点p在系统坐标系中的坐标值为

根据上述参数,就可得到动力总成各工况下的型值点在同一系统坐标系上的坐标值。

1.4 动态包络数模的简化方法

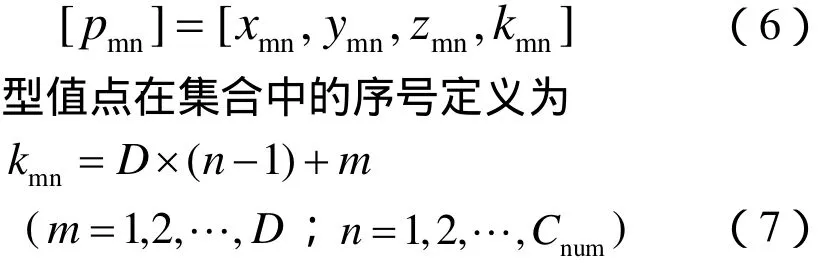

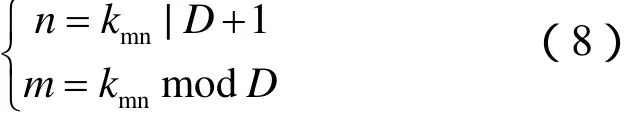

将动力总成各极限工况下的型值点的广义坐标定义为在系统坐标系中的坐标值xmn、ymn、zmn和该点在所有型值点集合中的序号kmn,即

D为动力总成数模包含的面特征个数,n为该型值点对应的工况序号,m为型值点对应的面在CATIA特征树上的位置序号,Cnum为典型工况的个数。

以提取Z 轴方向的最外层面为例,如图5所示。

图5 坐标平面网格划分法

对于XY坐标平面内任意一个网格,Sxy(xn≤投影落在网格Sxy中,通过对比各型值点的Z 轴坐标值{z1, z2, …, zn},可获得该网格区域内Z 轴方极值和所对应的点和即为该区域内最外层点,这两点所在的面便是该网格区域内动力总成包络在Z方向的最外层面。根据和各自对应的型值点序号和,利用公式(8)可反求出对应的工况序号、及CATIA特征树上的序号、

运用 CAA中提供的函数 CreateAxisToAxis(iToTransform,iReferenceAxis,iTargetAxis),将指针变量iToTransform所指的序号为m的面特征,从 iReferenceAxis所指的参考坐标系移动到iTargetAxis所指的序号为n的目标坐标系位置上。

2 实 例

按照上述方法,利用CAA开发出应用程序命令,并将模块无缝地集成在CATIA的应用环境中。此命令的显示形式与CATIA自带的命令一样。

通过导入仿真数据文件和设置扫描网格参数,运行动力总成在 28种极限工况下的动态包络,其程序界面及运算结果,如图6所示。

原 CATPart格式的动力总成数模的数据量为 428MB,生成的 CATPart格式的包络面数模数据量为143MB,保存为cgr格式后,数据量仅为25MB,全程运行时间为2小时10分钟。

运用CATIA中的Space Analysis模块,在X、Y、Z轴方向分别选取典型截面,经过测量对比,简化处理后的动力总成包络面与手工处理获得的包络体在外部轮廓上,不存在影响干涉校验的误差。

结果证明,该方法可以有效地提取动力总成数模最外层面,极大地简化了数据量和缩短了运行时间。

图6 动力总成动态包络

3 结 论

对汽车动力总成动态包络分析是实现其干涉校验仿真分析过程中十分重要的环节。目前通用工程分析软件所提供的功能有限,一般由其所提供的分析模块所得结果存在较大误差,尚无法满足工程分析需要。与传统的手工输入数据并依经验调整的设计方法不同,本文提出了运用CATIA提供的CAA用户开发接口,以计算机仿真试验的结果作为输入,分析汽车动力总成动态包络面的方法,并以模块化方式加以实现。

通过对动力总成数模位置、姿态的自动变换,以及数模的简化,大大节省了数据存储所需的空间,降低了对计算机硬件的要求,在保持包络面具有较高精度的前提下,提高了计算机的运算效率,缩短了运行时间,为实现对动力总成动态干涉校验仿真奠定了基础。

[1]廖 桔. 基于CATIA/CAA的虚拟装配环境研究与实现[D]. 南京: 南京航空航天大学, 2005.

[2]黄 庆, 杜登惠, 黄小飞. 动力总成悬置支架的多工况拓扑优化[J]. 汽车技术, 2008, (10): 27-30.