工业建筑预埋件三维快速装配设计方法

2012-07-07杜林宝黄学良王彦伟陈立平

杜林宝, 黄学良, 王彦伟, 陈 刚, 陈立平

(华中科技大学国家CAD支撑软件工程技术研究中心,湖北 武汉 430074)

随着计算机技术的发展,建筑设计已经甩掉了图板,工程师普遍采用计算机辅助绘图软件开展设计工作。但是,现阶段的计算机辅助建筑设计大多采用二维CAD软件绘制二维工程图,并未改变原有的设计流程和思维模式,建筑结构的完整数据仍然以多种形态分散在多张工程图的不同部分,需要有一定知识背景和经验的人员来阅读,因而设计以后的许多工序,包括审核、算量、施工等,仍然停留在通过人工读图来获取设计数据的状态[1]。由于二维工程图不能直观地表达建筑结构的空间位置关系,因而采用绘制二维工程图的方式在工业建筑结构中进行预埋件安装设计就容易出现碰、错、漏等问题。鉴于三维设计成功地解决了管道设计和钢结构设计过程中的碰、错、漏等问题,而目前又没有专门针对预埋件设计的三维CAD软件,因此,研究预埋件三维快速装配设计方法具有重要的实用价值。

预埋件作为工业建筑结构中用于固定和支撑工艺设备的结构附件,通常嵌入安装在工业建筑现浇混凝土结构中。在三维CAD系统中进行预埋件的安装,同一型号的预埋件上的定位实体和约束关系都是相同的,如果按照机械零件的装配方式来完成预埋件的安装,就需要重复输入大量的约束实体和约束关系,将导致安装的效率降低。参数化模板和标准件库的使用能够大大加快产品设计的速度[2],因此,在预埋件三维设计系统中引入三维参数化模板技术和标准件库技术,将有利于提高预埋件三维设计的效率。

近年来,许多学者在三维参数化设计、装配设计和标准件库方面做了大量研究和实践。雷璐等人提出了一种三维建筑构件的参数化建模语言——PCML,并结合参数化的建模界面,使软件系统能按照预先定义的规则自动生成三维模型,简化了用户的操作步骤,提高了建筑构件的建模速度[1]。何援军在参数化零部件库的基础上实现了装配设计的参数化,修改零部件的参数或装配尺寸后装配图能够自动调整[2]。Sacks等人将三维参数化技术应用于预浇制混凝土建筑结构的设计,实现了预浇制混凝土构件的参数化[3]。张祥林等人将参数化模板、配置设计和变型设计结合起来,通过定制参数化模板提高了产品模型的生成速度,提高了产品的设计效率[4]。李原等人通过对CATIA进行二次开发,构建航空产品的标准件库,提高了产品的设计质量并缩短了设计周期[5]。单泉等人研究了智能定位与智能尺寸驱动技术,实现了模块化产品族的智能装配方法,提高了产品的装配设计效率[6]。刘振宇等人提出了基于语义的装配关系表达与识别,通过零件的约束运动确定装配路径以及零件在装配体中的最终定位,提高了装配设计的速度[7]。Li Guidong等人把参数化技术应用于机械零件的标准件中,并在标准件上预先定义了装配约束,提供了两种不同的装配方式供不同的标准件选用,该方法提高了标准件的可重用性并且提高了装配效率[8]。这些专家介绍了参数化技术的应用和装配技术应用,但是所介绍的这些技术都是在某些特定领域的应用,不具有一般性,对其他领域的参数化设计和装配设计不适用[1-8]。

为了实现预埋件的快速装配设计,应该建立各种型号预埋件的参数化模板并存入预埋件模板库,在装配的过程中就要尽可能减少操作步骤,并且要根据不同的预埋件选择不同的装配方法。在实际工程设计过程中往往还需要输出工程图,统计材料和各种型号的预埋件的数量。因此,要满足上述要求,系统必须具有以下功能:第一,定义预埋件参数化模板;第二,构建预埋件的标准件库;第三,预埋件快速安装设计;第四,自动生成工程详图;第五,自动生成各种预埋件报表。为此,研究一种快速装配设计方法,专门用于预埋件的参数化设计和装配。

1 广义参数化模板

参数化设计是将零件上的特征加以各种形式的约束,以尺寸驱动设计,将每个特征的几何形状、尺寸大小,以及每个特征的位置关系,用变量的方式表示,在满足约束条件的前提下,修改特征的参数即可生成新的实体。为了更好地实现参数化设计,方便标准件的管理,在设计之前应把零件按照一定的方式进行分类。工业建筑预埋件可按照不同的类型进行分类,常见的有角钢、螺栓、钢板等类型,而每种类型的预埋件又包含若干不同型号的预埋件,如图1所示为冶金工程设计行业常见预埋件的分类。由于同种型号的预埋件拓扑结构相同,只是在尺寸上面有些差异,因此对于型号相同的预埋件建立其三维参数化模型,加上相关的尺寸变量和适当的约束,当赋予各个变量新值的时候就可通过参数驱动得到新的预埋件模型。在上述工作完成之后定义该型号预埋件的属性(包括材料信息、标高点,出图信息等),这样就定义了该型号预埋件的参数化模板。

图1 常见预埋件的分类

预埋件的广义参数化模板是以基于历史的参数化特征造型技术为基础,不仅包括传统参数化所包含的对某些特征驱动尺寸的修改而带动其他相关联尺寸的修改,按照设计者的设计意图产生一个拓扑结构相同尺寸不同的预埋件,还包括以下内容:允许设计人员自己定制系统界面;允许设计人员对同一型号的预埋件定义多种装配方式和装配界面;允许设计人员定义适合自己的安装界面;预埋件模板中包含了预埋件的报表、材料、出图示例信息。预埋件广义参数化模板如图2所示:第一,预埋件模型是一个参数化的三维模型,允许设计人员修改尺寸变量,通过尺寸驱动获得一个新的预埋件;第二,系统界面可以定制,用户可以定制适合自己的个性化界面;第三,装配方式可以有多种,在实际工程设计中同一种预埋件可能在不同的环境下装配,定义适用于不同环境下的多种装配方式可以提高装配的效率;第四,安装界面也是多种,参数界面可以定制,针对不同的装配方式定制不同的装配界面和参数界面,并且各个参数都对应着预埋件的具体结构尺寸,这样更便于用户输入各个参数值;第五,预埋件在特征造型完成后还需要添加一些信息,如简图信息,投影图信息等,因为在输出报表的时候需要输出预埋件的简图,在输出工程图的时候预埋件一般都有专用的投影简图而不是采用简单的投影;第六,预埋件模板还包括预埋件统计表和结构表模板,以便在输出工程图以后能够按照符合工程需要的格式来输出预埋件报表和结构表。

图2 预埋件参数化模板信息

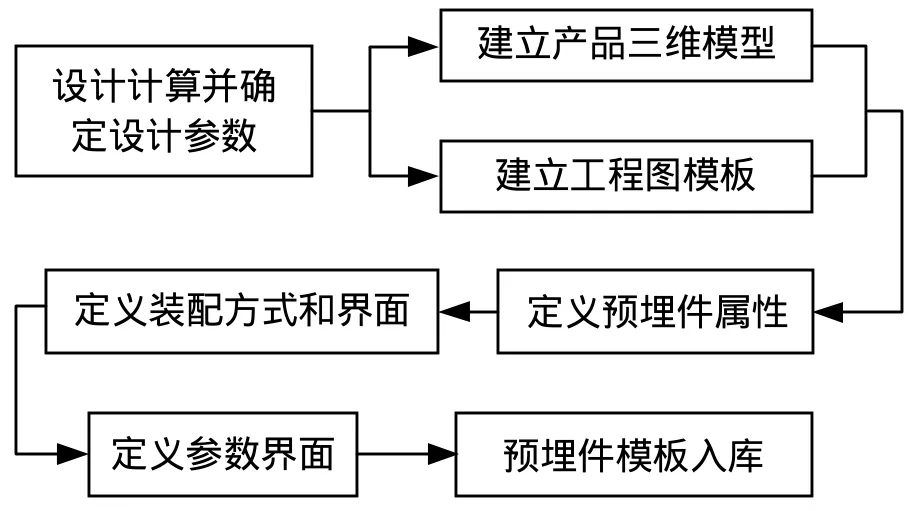

预埋件广义参数化模板的设计流程如图3所示:第一,设计计算并确定设计参数,根据各个预埋件的特点和用户的需求确定各个参数化变量和变量之间的关联关系;第二,建立各个预埋件的三维参数化模型和工程图模板;第三,定义预埋件的属性,预埋件的属性包括预埋件的投影信息,出图信息等,以供在输出工程图、预埋件报表时用;第四,定义各种型号预埋件的装配方式和装配界面;第五,定义各型号预埋件的参数界面;第六,把定义好的预埋件模板存入模板库中。

图3 预埋件参数化模板定义流程图

因此,预埋件广义参数化模板有以下特点:第一,预埋件采用三维参数化模型,可以达到一次建模,多次重复使用的目的,减少不必要的重复工作,提高设计效率;第二,设计人员可以根据自己的需要和习惯定制安装参数输入界面和系统界面;第三,设计人员可以根据实际需要定制多种装配方式和装配界面,以便更加方便、快捷的完成装配工作。

2 快速装配设计

零件的装配过程就是添加约束条件限制零件位置的过程,在机械领域的三维CAD软件中,零部件的装配都是设计人员选择零部件上的各个配合实体,并确定各组配合实体之间的约束关系,从而完成零部件的定位。这种装配方法步骤较多,效率不高,对于配合实体不断变化的零件装配比较适用。然而,预埋件的装配设计是实现预埋件在建筑结构上的安装定位,建筑结构的位置始终保持不动。同时,同种类型的预埋件其安装定位方式基本相同,即安装过程中选择的装配约束关系及装配约束关系关联的配合实体通常是相同的,而这些装配约束关系及配合实体的选择取决于预埋件的类型。可见,与机械CAD中零部件的装配设计不同,预埋件的安装方式是可以预先定义的。

要提高装配效率就必须尽可能地减少信息的输入和操作的步骤,并能根据实际装配环境对不同的预埋件采用不同的装配方法。因此,在定制预埋件参数化模板时,可以根据预埋件的装配特点,预先定义预埋件装配过程中的各个配合实体、配合关系和输入参数初值(即在定义预埋件标准件的过程中定义好约束关系和配合实体)。这样,在预埋件装配的过程中只需输入所需的参数化信息、建筑结构模型中配合的几何实体和参数值就能完成预埋件的装配。

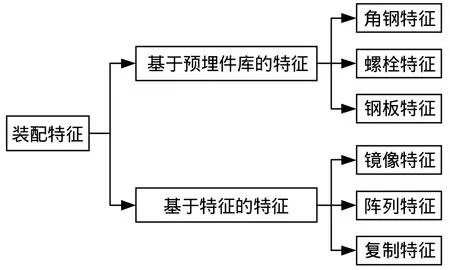

在构建预埋件参数化模板的基础上,本文采用基于历史的装配特征方法装配预埋件,如图4所示,预埋件装配特征可以分为两类,分别是基于预埋件库的预埋件和基于特征的预埋件特征。基于预埋件库的特征分为角钢特征、螺栓特征和钢板特征,分别用来安装从预埋件模板库中选择的角钢、螺栓和钢板;基于特征的特征分为镜像特征、阵列特征和复制特征,分别用于镜像、阵列和复制已经安装的预埋件,主要用于安装螺栓和钢板这类在空间位置上按规律分布的预埋件。在上述预埋件中,角钢通常用来保护结构边,其长度和位置取决于所保护结构边的长度和位置,本文在角钢的装配设计过程中引入自适应装配技术,该技术通过在角钢和建筑结构之间添加装配关系驱动角钢的形状和位置的自适应变化,即系统可以根据设计人员选择的结构边自动确定角钢的长度和位置,从而提高角钢装配设计的效率。

图4 零件特征的分类

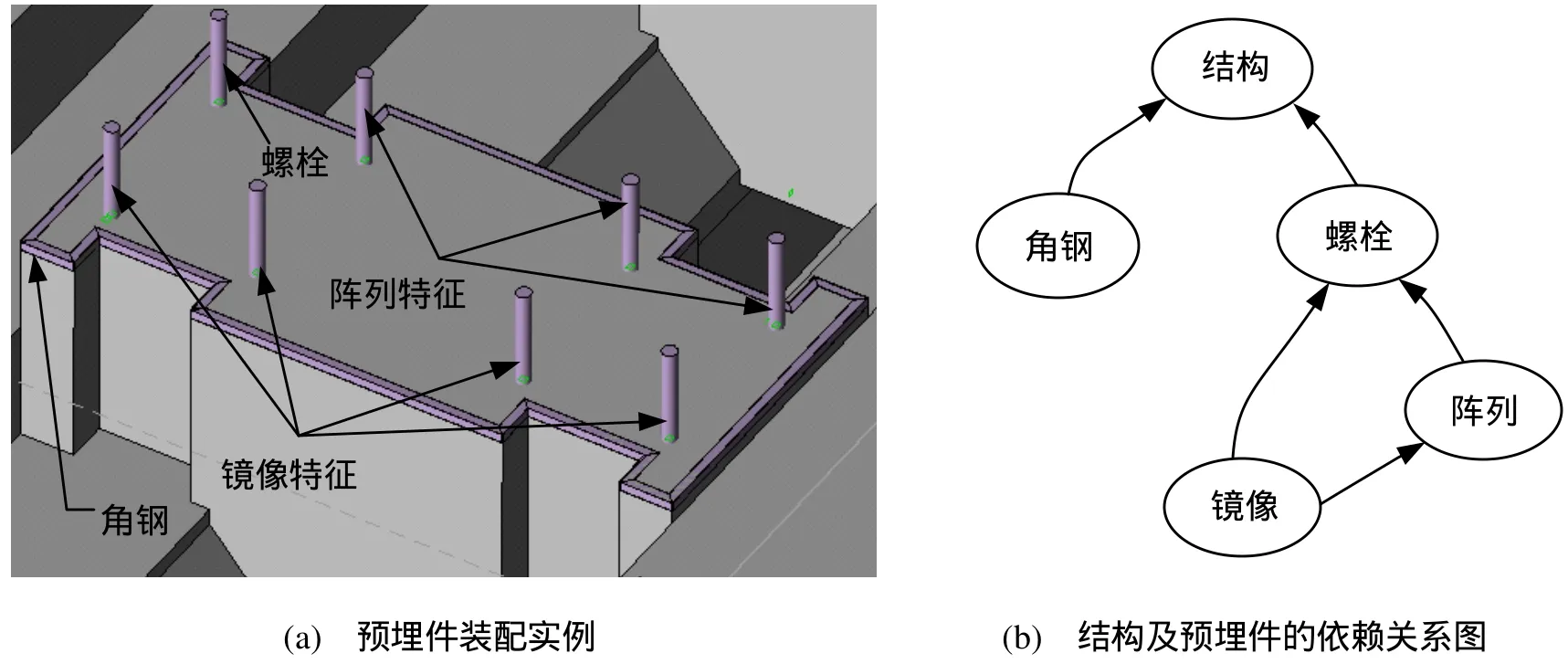

由于采用基于历史的装配技术,如果在装配的过程中设计人员修改了建筑结构的尺寸,则通过重构预埋件装配特征历史链,将自动生成新的预埋件并确定其位置;如果设计人员修改了某个预埋件的尺寸或位置,则对于该特征通过复制、阵列等操作得到的预埋件也将发生相应的变化,不用设计人员专门修改。如图5(a)所示,在工业建筑结构上装有角钢、螺栓,这些角钢和螺栓的安装分别通过添加角钢特征、螺栓特征、阵列特征以及镜像特征实现;由于在预埋件的安装过程中引用了建筑结构上的点、线、面等几何实体,而阵列特征引用了螺栓特征,镜像特征应用了螺栓特征和镜像特征,因此预埋件装配特征及工业建筑结构之间存在依赖关系,依赖关系图如图5(b)所示。从图 5(b)可以看出,角钢和螺栓的位置及尺寸依赖于建筑结构,如果建筑结构发生变化,则角钢和螺栓也会发生相应的变化;阵列特征和镜像特征都依赖于螺栓,如果设计人员对螺栓的形状和位置做了修改,则阵列特征和镜像特征都应该自动更新。

预埋件装配设计过程如图6所示,首先设计人员选择要装配的预埋件;如果选取的是角钢,则首先确定装配方式,然后确定安装的结构边,系统将自动求出结构边的长度和夹角,并确定角钢的长度和位置,根据需要还可以调整角钢的基准面,这样就完成了一个角钢的装配;如果选取的不是角钢而是其它种类的预埋件,则首先选定装配方式,然后确定装配体上的各个配合元素,接着确定各个定位参数和预埋件的形状参数,这样就完成了该预埋件的装配。

图5 预埋件装配实例及特征依赖关系图

图6 预埋件的装配流程图

与机械领域三维CAD软件的装配设计方法相比,本文的装配设计方法具有以下特点:第一,由于定义预埋件模板的时候提前定义了预埋件上的配合元素,使得在装配的过程中减少了不必要的操作,只需选定建筑结构上的配合元素系统就会自动把相应的元素按约束关系进行配合,从而简化了装配操作,提高了装配速度;第二,由于各种型号预埋件的常用尺寸预先存储在预埋件模板库中,在装配的过程中可以选择一组需要的尺寸而无需逐个输入各个参数值,节约了时间;第三,根据角钢装配的具体需要,采用了自适应装配技术,在装配的过程中设计人员不用计算角钢的尺寸,而是由系统根据装配关系和建筑构件的尺寸自动修改预埋件的参数来满足装配需求;第四,根据不同种类预埋件的特点,为不同类型预埋件提供了多种装配方式,以便在不同的环境下快速完成装配;第五,增加了批量装配方法,在预埋件装配过程中有些相同预埋件的分布呈一定规律,通过阵列、复制、镜像等特征操作大幅提高装配效率。

3 系统实现与应用实例

本文方法已经在华中科技大学CAD中心开发的工业建筑结构三维设计 CAD平台——InteRDS中得到应用,该系统集三维混凝土结构分层参数化建模、三维预埋件安装设计、三维参数化配筋设计、二维工程详图自动生成于一体,实现高效的计算机辅助工业建筑结构设计。采用本文方法开发的三维预埋件安装设计子系统,有效地解决了InteRDS系统中三维预埋件快速安装设计、模板图自动生成和预埋件报表自动生成等问题。三维预埋件设计子系统的体系结构如图7所示,其主要功能包括:第一,建立设备基础和预埋件的三维几何模型;第二,预埋件参数化模板设计;第三,预埋件参数化模板库管理;第四,预埋件的快速装配设计;第五,工程图和统计报表自动生成。

图8 某大型连铸机设备基础预埋件装配模型

图8所示为某冶金工程设计院大型连铸机设备基础预埋件安装模型,该模型中包含160多个各种类型的预埋件,工程师采用本文方法完成预埋件安装设计、工程图和统计报表自动生成所花费的时间不超过1小时,而采用AutoCAD直接绘制工程图并手工统计预埋件报表,所花费的时间超过 12小时。显然,本文方法大大提高了预埋件安装设计的效率;此外,由于三维设计简单直观,且工程图和各种统计报表都是自动生成的,因而在降低劳动强度的同时保证了设计质量。

4 结 论

当前包含大量预埋件的复杂工业建筑结构设计依然采用二维 CAD软件,存在设计效率较低且容易出错等问题,本文依据“三维设计+二维出图”的思路,分析基于传统标准件库的装配设计技术的不足,提出融合参数化形状结构模型、安装定位方式、二维投影简图、统计报表模板、各种属性信息、参数输入界面及软件系统界面于一体的预埋件参数化模板技术,建立用户可定制扩展的预埋件库,然后采用基于历史的预埋件参数化装配特征设计方法,实现预埋件快速安装设计以及工程图生成和报表生成的自动化,明显提高了预埋件设计的效率并减少设计修改及设计错误。基于此,本文开发了集预埋件模板定制、预埋件安装设计、工程图和统计报表自动生成等功能于一体的预埋件设计系统,并集成到具有自主知识版权的工业建筑结构三维设计平台InteRDS中,且在国内多家典型工程设计单位的多个大型设计项目中得到成功应用。此外,本文方法虽然针对工业建筑结构中预埋件的安装设计,但不失一般性,同样适用于开发其它专业领域的装配设计系统。

[1]雷 璐, 苏 丰, 蔡士杰. 建筑构件参数化建模语言PCML的设计和应用[J]. 计算机辅助设计与图形学学报, 2005, 17(1): 687-693.

[2]何援军, 曹金勇, 李 强, 等. 基于参数化零部件的自动装配设计[J]. 计算机辅助设计与图形学学报,2001, 13(11): 1008-1011.

[3]Sacks R, Eastman C M, Lee G. Parametric 3D modelling in building construction with examples from precast concrete [J]. Automation in Construction,2004, 13(3): 291-312.

[4]张祥林, 邓 磊. 基于参数化模板的大批量定制设计方法[J]. 华中科技大学学报(自然科学版), 2007,35(8): 105-108.

[5]李 原, 彭培林, 邵 毅, 等. 基于 CATIA 的标准件库设计与实现[J]. 计算机辅助设计与图形学学报,2005, 17(8): 1873-1877.

[6]单 泉, 雷 毅, 闫光荣. 基于模块化产品族的智能装配设计[J]. 工程图学学报, 2009, 30(1): 1-5.

[7]刘振宇, 谭建荣. 面向过程的虚拟环境中产品装配建模研究[J]. 机械工程学报, 2004, 40(3): 93-99.

[8]Li Guidong, Zhou Laishui, An Luling, et al. A system for supporting rapid assembly modeling of mechanical products via components with typical assembly features [J]. The International Journal of Advanced Manufacturing Technology, 2010,46(5-8): 785-800.