高速铁路钢轨型面变化的跟踪观测及仿真分析*

2012-07-05李海锋

李海锋 陈 文 陈 雯

(同济大学交通运输工程学院,201804,上海//第一作者,讲师)

钢轨型面状态是影响轮轨接触的重要因素之一。良好的钢轨型面状态可有效地减小轮轨间作用力,减缓轮轨伤损的产生及发展,降低轮轨振动及噪声,从而延长轮轨使用寿命,降低轮轨系统的养护维修成本。同时,为提高钢轨管理的针对性、及时性和有效性,在高速铁路运营的初期,即提出并开展钢轨型面变化规律跟踪观测的任务。

结合实施中的沪宁城际铁路某曲线地段钢轨型面变化的跟踪试验,对所观测的型面数据进行整理分析,研究其开通运行一年内的钢轨型面变化情况;同时,以所测钢轨型面数据为基础,利用动力学仿真软件分析轮轨接触位置的变化趋势,并将理论分析与跟踪观测数据进行对比分析,从而确认高速铁路运营初期钢轨型面的发展变化规律,以期为高速铁路的养护维修工作提供参考和借鉴。

1 跟踪试验条件

沪宁城际铁路于2010年7月1日正式开通运行,其设计时速为350km/h。本次跟踪观测段设置在沪宁城际铁路丹阳——常州间上行线路上,试验段主要包含一条曲线(曲线参数如表1所示)及连接该曲线的部分直线段。

表1 跟踪试验段曲线参数

沿线路每隔10m设置一个观测点(曲线内外 股相同),共107对。

钢轨型面测量工具以RM2007型钢轨磨耗测量仪为主。

2 钢轨型面观测及其数据分析

2.1 钢轨型面数据采集

在正式通车前,沪宁城际铁路于2010年5月进行了钢轨预打磨。为此,在2010年5月至2011年6月间,共完成了4次钢轨型面观测。具体观测信息如表2所示。

表2 钢轨型面观测信息

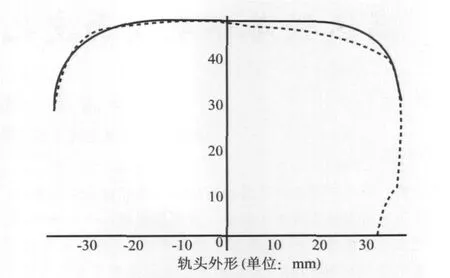

典型的钢轨型面测量结果如图1所示。

图1 典型钢轨型面测量数据

图中,实线为标准60kg/m钢轨轨头轮廓线,虚线为测点所在的钢轨横截面轮廓线。利用测量仪自身附带的软件可以计算出测点位置钢轨的垂直磨耗和侧面磨耗。

2.2 钢轨型面自动匹配软件的研制

在钢轨横截面的测量过程中,由于测试结果受到测量仪摆放的水平姿态(程度)以及轨底坡的影响,偶尔会出现倾斜角度过大的情况,如图2所示。因此,据此计算出的磨耗量也是不准确的(图2中所示测点位置的钢轨侧磨差异最大可选-0.242 mm)。

为消除因测量数据所带来的数据分析误差,并实现钢轨型面匹配与分析的自动化,特编写了钢轨型面自动匹配程序,实现了测试数据的预处理(如旋转和平移等),并可计算任意指定角度(位置)的磨耗量,从而实现了钢轨型面匹配与分析的自动化及精确化。

图2 失真的钢轨型面测量数据

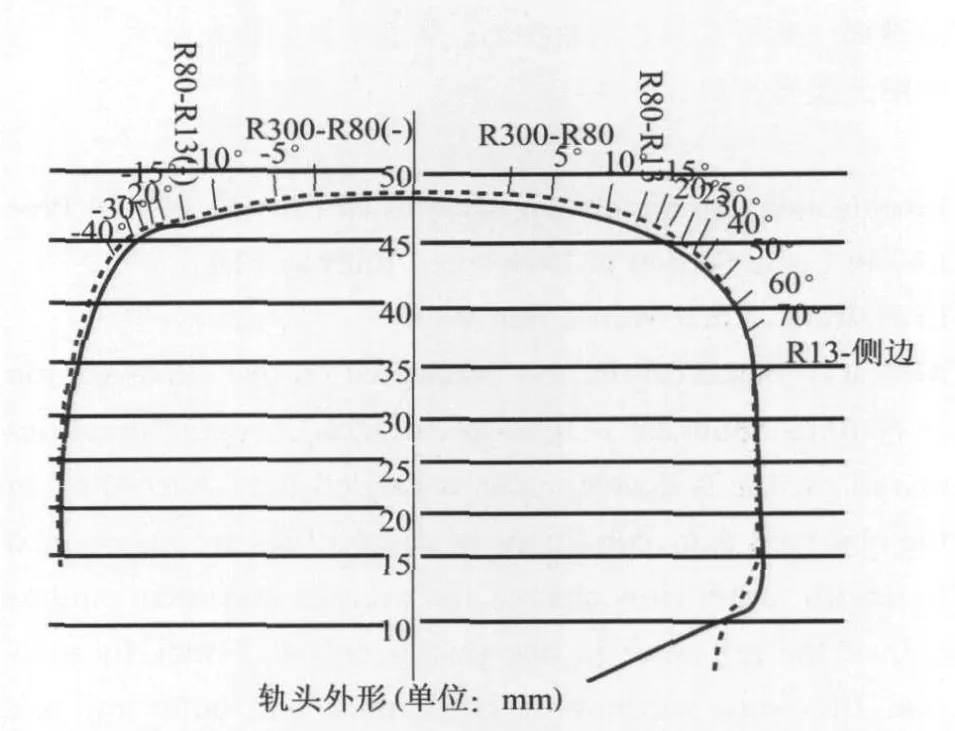

典型分析结果如图3所示。图中实线为标准60kg/m钢轨横断面,虚线为测点位置所在钢轨的轮廓线。

图3 钢轨型面的自动匹配与磨耗量的计算

2.3 钢轨型面数据的综合分析

利用自行研制的钢轨型面自动匹配与分析程序,对所测量的钢轨型面数据进行分析,并计算各指定角度下的钢轨磨耗量。

2.3.1 钢轨预打磨效果分析

由于线路在正式运营前完成了钢轨的预打磨,这导致了第一次测量的钢轨截面与标准轨截面间产生了较明显的差异(见图3)。可以看出,预打磨在钢轨的作用边区域(图3右侧)打磨量较大,而在轨顶附近及偏向非作用边区域打磨量较小。具体打磨量如图4所示。

预打磨采用的这种“中间低,两边高”的打磨模式可以使钢轨顶面产生一个小坡度梯形平台,从而使轮轨接触范围集中在这一平台区域,减小列车的蛇形运动程度。图5和图6分别为打磨前后钢轨的状态。由图6可知,打磨后列车通过一次的轮轨接触带集中在轨顶中央附近,宽度约为20mm。同时,预打磨还消除了钢轨表面的锈皮、碰伤等病害。

图4 观测段打磨量(平均值)示意图

图5 打磨前钢轨

图6 打磨后钢轨

2.3.2 钢轨磨耗量统计分析

由于预打磨使第一次测量的磨耗量(实为打磨量)已经很大,因此,对于磨耗分析均以第一次所测钢轨横截面为基准,计算其后各次测量的钢轨横断面指定角度上的磨耗量。计算所有测点磨耗量的平均值,汇总如表3和表4所示。

图7和图8为表3和表4数据的图形表示。从表3及表4图中可看出,3次观测的磨耗值呈逐步递增状态。内轨磨耗大于0.1的区域主要集中在钢轨顶面-5°~10°位置,平均最大磨耗值为0.24mm(位于顶面中点0°附近)。外轨磨耗大于0.1的区域主要集中在-5°~20°位置,平均最大磨耗值为0.34mm(位于20°附近)。与内轨相比,外轨发生最大磨耗的位置略偏向于轨道内侧。内轨在0°附近的磨耗量增长较快,而外轨在0°和20°附近磨耗量增长较快。总体而言,内外轨的磨耗量均处于较小范围内,说明钢轨型面变化不大,轨道养护状态良好。

表3 内轨型面观测平均磨耗值统计mm

表4 外轨型面观测平均磨耗值统计 mm

图9为第四次测量的内外轨平均磨耗值的比较。可以看出,在统计范围内(-10°~70°)外轨的磨耗量略大于内轨。内外轨主要磨耗位置均集中在-5°~20°区域内。

图7 内轨磨耗发展示意图

图8 外轨磨耗发展示意图

图9 内外轨磨耗比较

3 轮轨接触状态分析

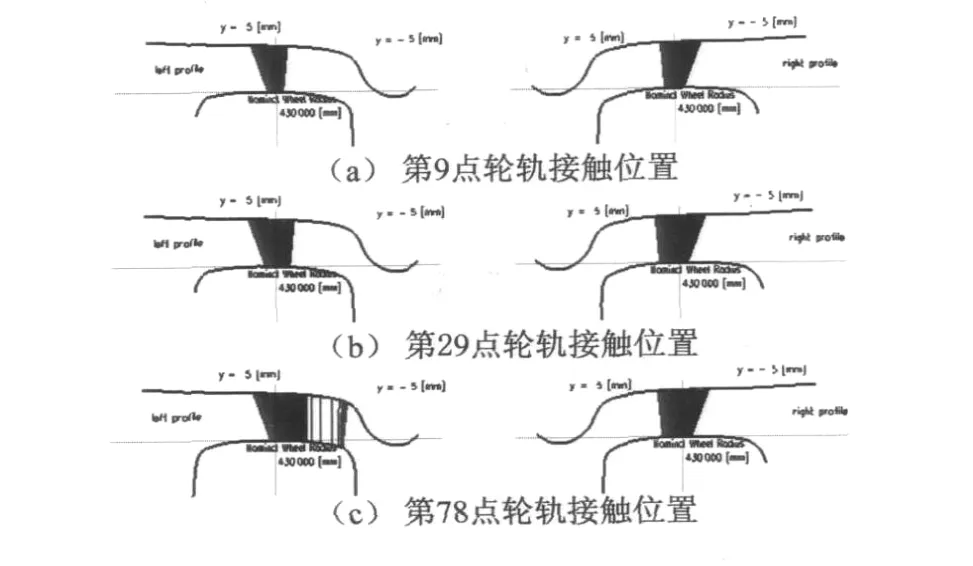

为进一步从理论上探讨钢轨型面变化对轮轨接触位置的影响,以所测钢轨型面数据为基础,借助动力学仿真分析软件,考察轮轨接触位置的变化。典型的分析结果如图10所示。图中反映的是第四次测量中测点9、29和78所在钢轨截面位置的轮轨接触状态。

轮轨接触仿真分析的结果表明,轮轨接触主要发生在钢轨顶面中心附近,并略偏向轨道内侧。接触带的宽度大约为15~20mm。其中图10(c)的外轨接触带宽度略大。总体而言,仿真得到的接触带宽度小于磨耗分析得出的-5°~20°的主要磨耗范围,这是由于仿真结果只能代表一个转向架通过时可能发生接触的所有位置。不同转向架经过某一位置时都会或多或少地发生横移,因此使得实际的接触光带宽度较大。

现场光带观测(见图11)表明,观测段内大部分轨道的接触光带位于轨顶中心附近。个别地段存在外轨光带变宽的现象,这主要是由于轮对横移变化在此处增大所致,与图10(c)的仿真结果基本一致。

图10 轮轨接触状态的仿真分析

图11 现场观测的钢轨接触光带

4 结论

(1)沪宁城际高铁开通1年内的观测段内曲线钢轨平均磨耗量最大值为0.34mm,说明钢轨型面状态良好。

(2)轮轨接触带主要集中在轨顶中心附近,主要接触范围为-5°~20°,接触带宽度大约为20~25mm,略大于仿真分析的结果;个别地段外轨接触带变宽,系由于此处的轮对横移变化较大所致。

(3)内轨在0°附近磨耗发展较快,外轨在0°和20°附近磨耗发展较快。在主要接触范围内外轨磨耗量略大于内轨。

(4)轮轨接触状态的仿真分析结果与现场观测情况较为吻合,可为高速铁路钢轨型面变化分析及其养修对策提供可资借鉴的建议。

[1]崔大宾,李立,金学松,等.铁路钢轨打磨目标型面研究[J].工程力学,2011(4):178.

[2]缪炳荣,罗仁.SIMPACK动力学分析高级教程[M].成都:西南交通大学出版社,2010.

[3]毛文力,汤国华.钢轨打磨车打磨作业后轨顶不平顺度的研究[J].铁道建筑,2009(10):98.

[4]许玉德,李海锋,戴月辉.轨道交通工务管理[M].上海:同济大学出版社,2007.

[5]王午生.铁道线路工程[M].上海:上海科学技术出版社,1999.

[6]沈钢,张学华,郭满鸿.地铁曲线钢轨波浪型磨耗的测量分析[J].城市轨道交通研究,2011(4):53.