编码器不对中引起的轧机速度变化初步分析

2012-07-05张宝瑜

张宝瑜

(广钢股份有限公司)

1 问题的提出

广钢炼钢总厂在更换轧机的直流电机后,对直流控制器依步骤完成电流、电压、励磁的优化,重新起动电机时,发现电机的转速波动非常大,在低速段轴系固有频率附近达到最大值,随着转速的继续升高,波动幅度趋于稳定,但不能满足生产的需要,尤其在更换上旧电机时,出现转速波动机率更大,几经周折,最终确定问题出在测速编码器的对中上。

2 传动分析

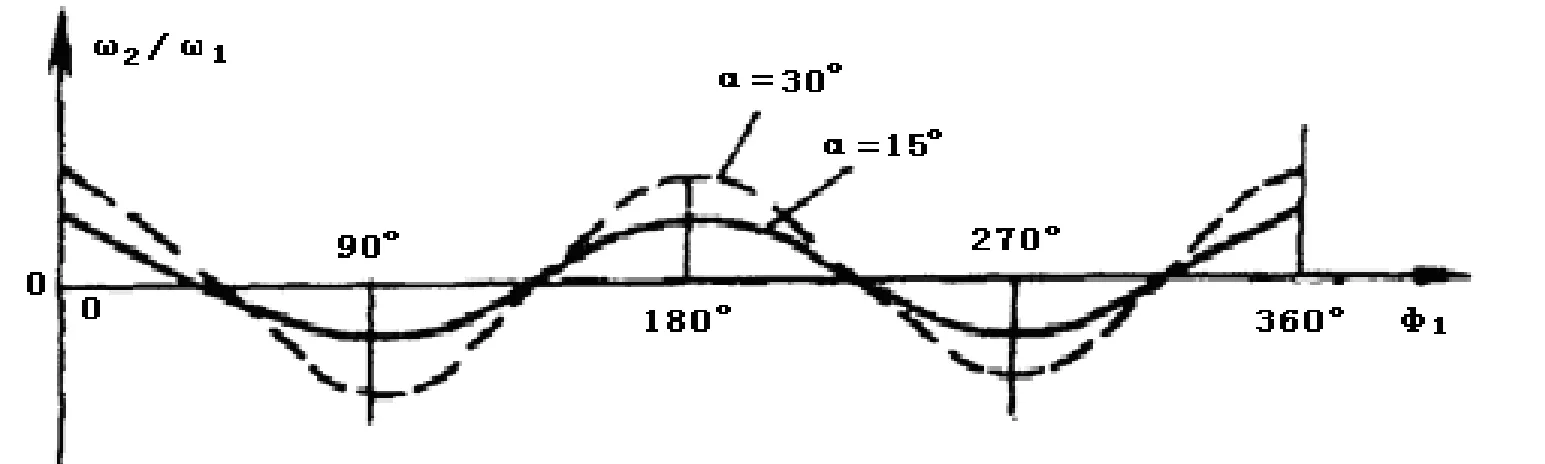

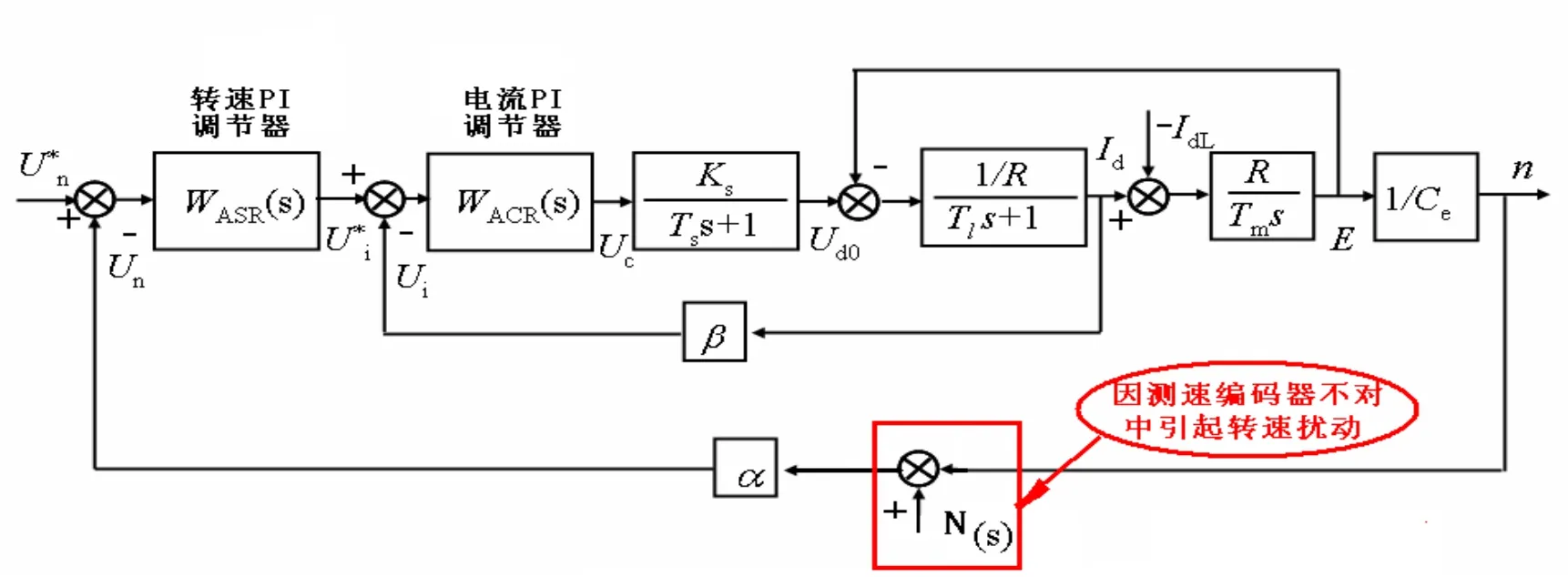

编码器与电机通过弹性接手连接,电机尾轴与编码器轴不对中分轴向和径向不对中两种方式。一般轴向不对中只会产生轴向位移,不会影响转动特性;径向不对中有平行和偏角不对中两种方式,就传动函数而言,在通过弹性接手连接后,可近似归结为偏角不对中,如图1所示。由图1的传动函数[1]可知,当电机转速恒定时,编码器转速是电机轴转动角的函数,在转角为0°和180°时,分母中cos2φ1为最大值1,此时编码器的转动角速度取得最大值ω1/cosα,而当转角为90°和270°时,分母中cos2φ1为0,编码器的转动角速度达到最小值ω1cosα。根据传动函数可绘制其转速比变化曲线,如图2 所示。

图1 不对中传动函数

图2 转速比变化曲线图

从图2 可明显看出,传动比不仅随电机转子每转一周变动两次,而且其变动的幅度随着偏角的增加而增大,变化的频率是电机转子工频的两倍。

在实际安装过程中,编码器与电机之间的连接既有径向平行不对中,也有径向偏角不对中。弹性接手在连接时存在复杂的变形应力,旋转一周的过程中存在形变最大和最小位置。由于测速编码器的惯量极小,弹性接手的变形应力会对测速编码器起着周期性变加减速作用。在工程控制中,可以近似地把这一转速传递过程看作在测速环节附加了一个余弦转速扰动量N(S),该扰动量的振幅取决于径向不对中偏角的大小,根据联轴器机械扭振传递的规律,扭振变化的频率与轴系的固有频率相等时产生共振并获得最大值,大于倍时趋于平稳,表现在转速控制上,与实际观察到的现象相符。

3 定性分析

目前直流控制器大都采用双闭环调速,其转速环和电流环都采用 PI调节器进行校正,其控制结构如图3 双闭环直流调速结构图[2]所示。

图3 双闭环直流调速结构图

尽管测速编码器不对中引起的扰动在输出侧,对速度控制的影响较大,但转速 PI调节器的积分环节可以消除周期性扰动带来的转速偏差,关键在于其积分时间参数Tn的选择。当Tn参数值接近周期性扰动的整数倍时,该扰动产生的偏差趋向于零。对于一些在测速环节设有积分滤波的直流控制器,则只需将测速环滤波时间调整到接近周期性扰动的整数倍,其效果与直接调整Tn参数相当。

相对而言,越大的Tn转速输出越平稳,速度的动态跟随性就越受到影响。工程上一般把Tn设为扰动周期的1~2倍。如果不能满足生产工艺的动态性能速度要求,就只能提高速度的检测精度,使扰动N(S)的影响趋向零。另外,转速环的P参数与稳态误差成正比,较小的P值有利于速度的稳定,同样会降低动态跟随性。如果直流控制器的速度环采用的是PID调节,适当增大D微分时间参数,可以加快速度调节动态跟随性。

4 实际解决的办法

在轧钢工艺中,要求非成品机架的速度稳态误差不超过1%,动态调整时间不超过500ms。当测速编码器安装不对中时,电机速度就无法满足轧钢工艺的要求。处理方法一般分两步:① 重新安装编码器接手,尽可能减小不对中偏差;② 进行参数调整,直到速度符合轧钢工艺要求。

以炼钢总厂连轧线 8#轧机为例,由于安装位置磨损,其测速编码器的对中无论怎样调整,对中同轴度都有 0.5mm的偏差,附加的余弦转速扰动量 N(S)较大,出现了之前描述的速度波动现象。扰动量N(S)的频率是电机转子工频的两倍,对于不同的电机转速,其周期是变化的,这为Tn参数的调整控制带来难度。实际操作中,以轴系第一固有频率的倍作为分界点,低速段以固有频率的周期作为Tn积分参数的实际值,配以较小的P参数;高速段以分界点的频率周期作为Tn积分参数的实际值,适当增大P参数的双参数方法,以兼顾速度调节的稳定性和快速性。

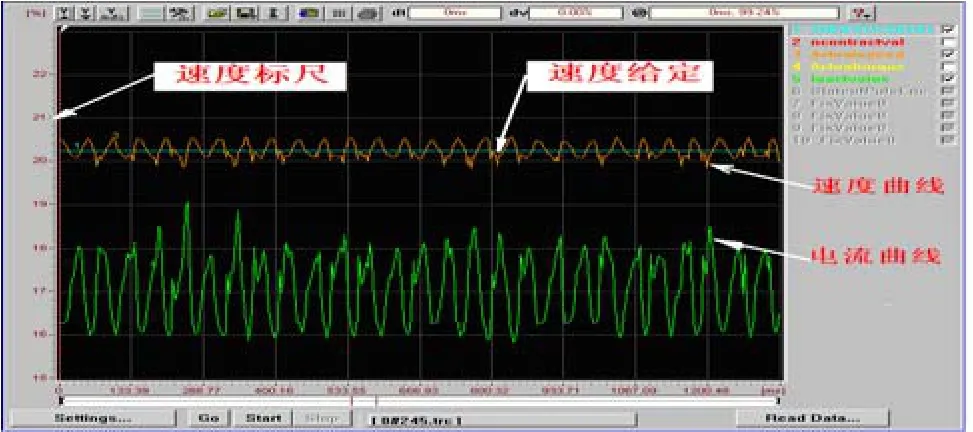

图4是8#机架在245转/分、P=14、Tn=0.10秒时录下的故障波形,此时的速度波动高达 1200×4.2%=50 转/分。

图4 调整前低速空转速度电流波形

由于8#轧机的轴系第一频率为298转/分,取参数P=3.8、Tn=0.20秒时,重录速度波形如图5所示,速度振幅只有1200×0.5%=6转/分。

图5 调整后低速空转速度电流波形

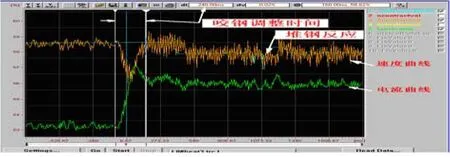

在高速段没调整参数之前,速度波动大,无法轧钢,其速度波形如图6所示。

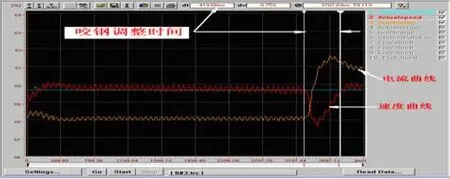

采用双参数方法在高速段的参数为 P=5.5、Tn=0.14秒时,其咬钢速降只有2.1%,动态调整时间为419ms,满足连续轧钢工艺的要求,其波形如图7所示。

图6 调整前轧钢速度电流波形

图7 调整后轧钢速度电流波形

5 总结

在速度闭环控制中,速度的检测环节非常关键,它的检测精度直接影响速度控制的性能指标。因此在关注测速编码器性能指标的同时,对它的安装也必须十分重视,一旦它的不对中度超出了一定的范围,速度系统就无法满足工艺所要求的性能。

[1]刘文明.不对中对联轴器工作状态的影响的研究.减速机信息网:www.jiansuji001.com/boshilunwen/bdzdlz004.html,2008.8.

[2]陈伯时.电力拖动自动控制系统2版[D].北京:机械工业出版社,2000.6.