基于单目视觉的零件抓取信息提取技术

2012-07-04沈宝国顾寄南陈雪芳陈四杰李国静

沈宝国,顾寄南,陈雪芳,陈四杰,丁 卫,李国静

(1.江苏大学 制造业信息化研究中心,镇江 212013;2.江苏省联合职业技术学院 镇江分院,镇江 212016;3.苏州市职业大学,苏州 215104)

0 引言

当前,数控机床无人化操作已经成为一个新兴的研究领域。在上下料操作过程,为实现机械手智能抓取零件,须对零件图像进行视觉处理并获取其抓取信息,是必不可少的一步,已成为目前国内外研究的热点课题[1~6]。当前研究主要针对单个零件的质心提取,不涉及提取多个零件的抓取信息。

本文以不同长度、不同直径、非固定位置的轴类零件为研究对象,获取零件抓取信息。它主要包括抓取顺序、抓取位置、抓取角度及手指间距离,从而为手腕回转运动、手腕直线运动及手指开合运动提供运动参考值。

1 机械手运动过程

在上下料操作过程,机械手须完成以下动作,才能够准确有效地抓取零件。

1)确定零件抓取顺序

针对多个摆放无序的零件,机械手须进行有序地抓取。质心位置是零件的重要位置特征之一即以质心位置确定零件位置。首先提取零件的质心坐标,然后按质心位置按从左到右、从上到下的方向确定抓取零件的顺序,即可实现有序抓取零件。

2)手腕回转运动

由于零件与水平轴的夹角各异,手指开合方向须与零件的直径方向相吻合,才能有效夹取。首先获取零件的中轴线,然后提取中轴线的斜率特征,即可确定零件与水平轴的夹角值,为手腕回转运动提供旋转角度。

3)手腕直线运动

一般来说,抓取零件的合适部位定在质心处,可避免因两端重力不同而产生失衡的现象。在获取零件质心坐标后,手腕分别沿X、Y轴做不同量的直线运动,使手爪形心与零件质心在垂直方向重合。其中,Z轴的运动量由手指顶端的接触觉传感器决定[5,6]。

4)手指开合运动

为使手爪能够用合适的力抓取零件,须使手指闭合至两手指间的距离为零件直径值。零件外圆上的点到中轴线的距离即为零件半径值。由于与零件接触处,手指面上附有一层弹性材料,可保证零件抓紧的同时而不被损伤。

2 零件二值图像获取

对获取的彩色图像如图1所示进行二值化处理,实现零件与背景的分割,获得二值图像,如图2所示,并利用面积法消除噪声,获取前景仅为零件的二值图像,如图3所示。

图1 原始图像

图2 二值图像

图3 去噪后的二值图像

图4 中轴线图像

图5 边缘图像

根据后续信息提取的需要,分别获取零件的中轴线图像和边缘图像,前者利用骨骼化技术,后者利用边缘检测技术,如图4、图5所示。

3 零件抓取信息的提取

3.1 零件质心坐标获取

在去噪后的二值图像上,根据质心公式,可获取零件质心在二维空间上的像素坐标值。以零件的质心位置为参考,从左到右、从上到下的顺序抓取零件;同时根据质心坐标值,为手腕直线运动提供X轴和Y轴的运动参考量,可使手爪形心与零件质心在垂直方向重合。

3.2 零件倾斜角获取

在中轴线图像上,分别获取各个点的u轴、v轴的坐标值,利用最小二乘法进行直线拟合,从而确定中轴线的直线方程。由直线斜率求取中轴线与u轴的夹角,即可确定零件与u轴的夹角。手腕可按该角度进行回转,使手指开合方向与零件直径方向平行。

3.3 零件直径值获取

在边缘图像上的长边上任提取五点,分别计算点到中轴线的距离,然后取五组距离的均值,即可获取零件的直径值。当两手指间的距离闭合至零件直径值大小时,手爪可夹紧零件。

3.4 零件抓取信息获取流程

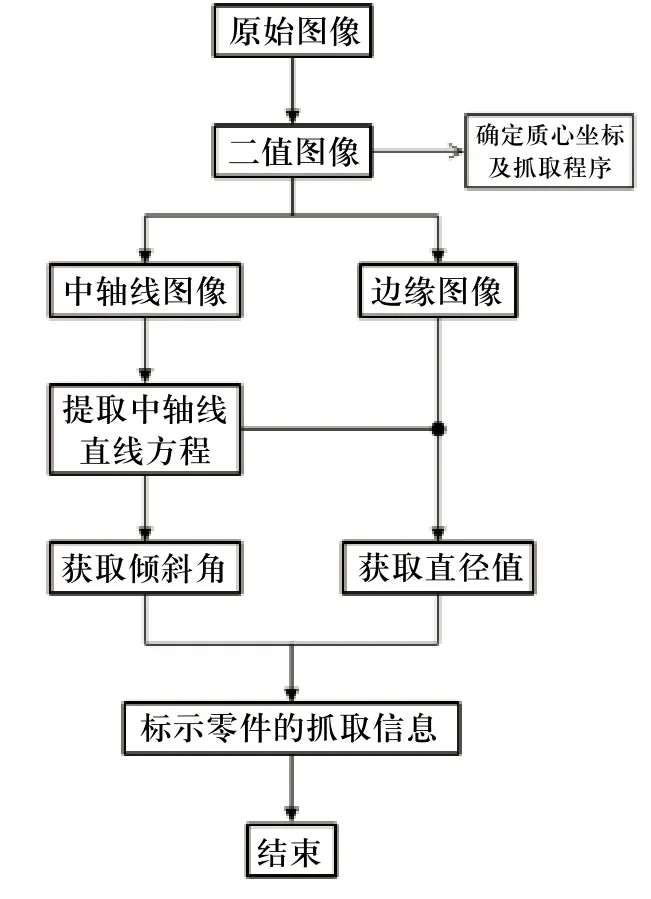

在已获取零件的质心坐标、倾斜角及直径值的基础上,在原图像将各个参数标示,其中坐标系原点定义在左上角,如图6所示;其零件参数值如表1所示。零件抓取信息获取过程如图7所示。

图6 零件参数标示图

表1 零件各参数值

在图6和表1所示中,第一列数据表示该零件抓取的顺序,第二三列数据表示该零件质心在u、v方向上的像素坐标,第四列数据表示该零件与u轴的夹角,第五列数据表示该零件的直径值。其中,在图6中“*”表示质心位置,红色直线是零件中轴线位置。

4 结论

当前,数控机床无人化操作已经成为一个新兴的研究领域。而上下料操作是体现智能化操作的一个关键技术。

图7 零件参数提取流程图

本算法适用于多个不同长度、不同直径、非固定位置的轴类零件的抓取。抓取信息的提取,为引导机械手执行抓取零件操作提供了必要的运动信息。

1)利用面积法去噪、骨骼化原理和边缘检测技术获取所需的二值图像;

2)利用质心公式,获取零件质心坐标并确定抓取顺序,零件抓取部位定在质心处,零件两端达到平衡效果;

3)利用最小二乘法进行直线拟合获取零件中轴线方程,可确定手腕的回转角度;

4)零件直径值的获取,使手指能够夹紧零件,避免或松或紧造成夹持不牢或对零件表面产生过大压力而产生压痕的不足。

[1] 王彦, 傅卫平, 袁国文, 等.工件自动视觉定位识别系统研究[J].计算机工程与应用, 2009, 45(8): 80-83, 96.

[2] 刘珍, 包晓艳, 赛娜.大型工件角度的视觉测量方法[J].电子测量技术, 2008, 31( 8): 106-108, 122.

[4] 王植, 贺赛先, 一种基于Canny理论的自适应边缘检测方法[J].中国图象图形学报, 2004, 9(8): 957-962.

[5] 王敏, 黄心汉.基于视觉与超声技术机器自动识别抓取系统[J].华中科技大学学报, 2001, 29(1): 73-75.

[6] 熊春山, 黄心汉, 王敏, 等.融合图像处理与超声测距的工件精确抓取[J].机器人, 2000, 22(3): 183-187.