高可靠电子设备可靠性仿真试验技术应用研究

2012-07-03张蕊汪凯蔚沈峥嵘

张蕊,汪凯蔚,沈峥嵘

(工业和信息化部电子第五研究所,广东 广州 510610)

0 引言

随着计算机运算速度的快速提升和各类虚拟仿真软件在商业中的广泛应用,如何利用各类虚拟现实技术来解决高可靠电子设备可靠性设计与评价问题已经成为新的研究热点。在国外,可靠性仿真试验技术已经取得了较大的发展,形成了完善的理论基础和丰富的工程应用经验,但该技术的研究在国内却处于起步阶段,其理论研究及工程应用较少。本文在分析和整合热仿真、振动仿真以及故障预计仿真等各项仿真技术的基础上,给出每项仿真试验输入条件和输出应用方法,并给出基于故障聚类拟合和基于蒙特卡洛的可靠性评价流程,形成一个完整的高可靠电子设备可靠性仿真试验方法,最后给出了以某电子设备为试验对象的试验案例。

1 可靠性仿真试验的概念及原理

可靠性仿真试验是基于故障物理原理和计算机技术,利用计算机仿真分析软件,对实际或设想的设备进行数字模型可靠性分析、计算的过程。可靠性仿真试验主要通过软件来建立产品的仿真模型,施加产品所需经历的载荷历程(包括温度和振动),分解到产品的基本模块上,进行应力分析和应力损伤分析,从而找出产品的设计薄弱环节,提出设计改进措施,通过设计改进提高产品的固有可靠性,并能够通过仿真预计产品的失效时间分布,评价产品的可靠性水平。

2 与传统可靠性试验的比较

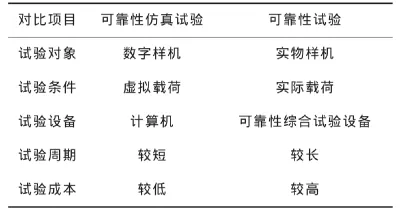

从本质上来说,可靠性仿真试验和传统的可靠性试验一样,都是一种对产品的可靠性进行调查、分析和评价的手段,其目的也都是为了发现产品的设计缺陷以及评价产品的可靠性水平,而两者之间的区别在于试验对象、试验条件等试验因素的不同,如表1所示。

表1 可靠性仿真试验与可靠性试验的比较

从表1中可以看出,与传统的可靠性试验相比,可靠性仿真试验具有试验设备简单、试验周期短以及试验成本低的特点。

3 各类虚拟仿真技术

3.1 热仿真(CFD)

计算流体力学热仿真(CFD:Computational Fluid Dynamics)是一种求解数学方程组来预测流体流动、热交换、质量交换、化学反应及相关现象的科学。计算机辅助热仿真是集数值传热、数值计算方法及计算机技术于一体的一项技术,为电子设备的热可靠性设计提供了一种理想的分析方法,用于电子设备的方案论证阶段以及成品的热分析。

3.2 振动仿真(FEA)

有限元分析振动仿真(FEA:Finite Element Analysis)是在力学模型上将一个原来连续的物体离散成为有限个具有一定大小的单元,这些单元仅在有限个节点上相连接,并在节点上引进等效力以代替实际作用于单元上的外力。对于每个单元,根据分块近似的思想,选择一种简单的函数来表示单元内位移的分布规律,并按弹性理论中的能量原理建立单元节点力和节点位移之间的关系。最后,把所有单元的这种关系式集合起来,就得到一组以节点位移为未知量的代数方程组,从而求出物体上有限个离散节点上的位移。该仿真技术使得设计人员通过有效的计算机计算,确切地预测产品的机械和工程结构,在未来工作时所发生的应力、应变和位移。

3.3 故障预计仿真 [1-2]

故障预计仿真是基于故障物理的可靠性分析,产品的任何故障必然是由特定的热、机械、化学、物理或电子驱使的某种故障机理所导致。人们可以利用这种必然的规律,通过对产品工作环境、结构特性和物理特性的深入认识来确定产品潜在的故障机理,从而采取 “事前预防”的措施。

基于故障物理的电子产品可靠性仿真分析和预计与传统的可靠性分析和预计方法不同,它是利用材料、结构、工艺和应力等性能参数建立产品的数字模型并进行失效模式、机理与影响分析,得到其所有的潜在失效点与对应的物理模型;再利用应力损伤分析对每个电路板(模块)进行故障预计,得到每一个潜在失效点在某一失效机理下仿真的大样本量失效时间数据,利用 “最早失效时间” 来确定电子产品故障前时间,从而能够及时地发现电子产品在设计初期的设计缺陷。在国外,基于故障物理的可靠性仿真分析和预计研究较为广泛和深入,美国陆军装备系统分析中心(AMSAA)与马里兰大学CALCE中心合作,对基于故障物理的可靠性技术进行研究,并开发出了可靠性仿真软件工具CalcePWA。基于故障物理的故障分析软件集成了电子设备常见的各种故障物理模型,具有对电路板组件及电子元器件进行应力-累积损伤分析和故障时间预计的能力,其功能模块主要包括故障物理分析建模、应力损伤分析、累积损伤分析和蒙特卡罗仿真等。

4 可靠性仿真试验的实施方法

4.1 可靠性仿真试验流程 [3]

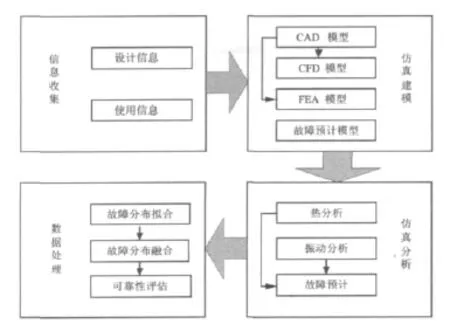

可靠性仿真试验主要包括受试产品的信息收集、仿真建模、仿真分析以及仿真评估4个环节,如图1所示,即:1)收集可靠性仿真试验所必须的产品设计及使用环境信息;2)根据产品的设计信息,利用仿真软件建立产品的仿真模型;3)将产品的使用环境信息经过处理作为试验条件施加于仿真模型中并进行仿真分析;4)根据仿真分析得到的仿真数据进行可靠性仿真评估。

图1 可靠性仿真试验流程

4.2 信息收集

可靠性仿真信息收集就是要收集可靠性仿真试验、仿真建模以及仿真分析所需要的产品设计信息和使用信息,主要包括以下内容:

1)整机信息,如尺寸、重量、整机功率、结构以及机箱材料的力学参数、整机装配信息等;

2)印制线路板信息,如电路板的材料、热力学参数、尺寸、覆铜比、安装方式、与其余部分的交联关系、有无散热措施以及板上焊点的材料与面积等;

3)元器件信息,如功率、尺寸、重量、工艺信息(封装形式、封装材料、引脚材料等)和位置等;

4)使用环境信息,如整机的温度应力、振动应力等,主要以试验剖面的形式反映。

4.3 仿真建模

仿真建模就是利用软件来建立可靠性仿真试验时所需要的试验对象,即反映产品某种特性的仿真模型。

a)CAD模型

使用计算机辅助设计软件建立的、描述设备几何特征和材料属性的三维数字模型。

b)CFD模型

采用计算流体力学软件建立的、描述设备热特性的三维数字模型。

c)FEA模型

采用有限元方法建立的、描述设备力学特征的三维数字模型。

d)故障预计模型

采用故障预计软件建立的、描述设备故障物理特征的二维数字模型。

4.4 仿真分析

仿真分析就是利用软件在所建立的仿真模型上施加虚拟的外部环境条件,从而得到响应的过程,其分析流程如图2所示。首先利用温度环境条件和振动环境条件对产品开展热分析以及振动分析,得到产品的热、振动响应;其次利用产品的热、振动响应开展故障预计,得到产品的故障信息,即产品各位置预计发生故障的时间以及相对应的故障模式和故障机理。

图2 仿真分析流程

4.5 可靠性仿真评估 [4]

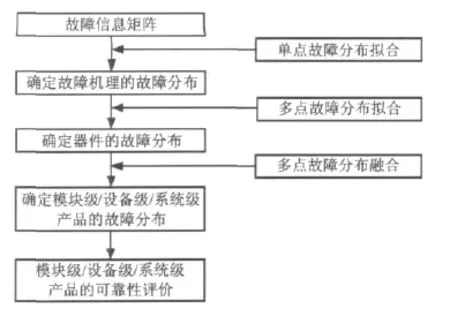

可靠性仿真评估就是利用故障预计所输出的故障信息来估算和评价产品的可靠性水平。其流程如下:

a)单点故障密度分布拟合

根据某一潜在故障点的蒙特卡洛仿真大样本故障时间数据,采用统计数据方法来拟合潜在故障点的故障时间分布。一般采用威布尔分布、指数分布、正态分布和对数正态分布等拟合。

b)多点故障密度分布融合

对各单点故障,采用蒙特卡洛仿真方法进行故障分布融合,得到产品的故障时间分布。

c)可靠性仿真评估

由产品的故障密度分布函数来求解在规定置信度下的可靠性仿真评估值。

5 案例研究

本案例以某飞机的机载电子设备为例,介绍了可靠性仿真试验的流程,并得出了该电子设备的可靠性指标平均首发故障时间。

5.1 信息收集

a)产品设计信息

该设备由4个模块、215种型号1 049只元器件构成,本次试验共收集了包括PCB设计信息、全部元器件信息在内的型号、封装、重量和尺寸等近5 000条相关信息。

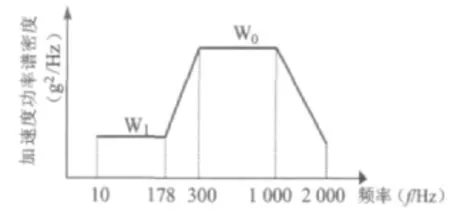

b)试验条件信息

采用该产品进行研制所用的综合环境试验剖面中的温度和振动环境信息作为可靠性仿真分析的边界条件,综合环境试验剖面和振动谱型示意如图3、4所示。

图3 综合环境试验剖面

图4 振动谱型图

5.2 仿真建模

首先,根据产品的设计信息,经过适当的简化后建立产品的CAD数字样机如图5所示,该模型反映了产品的组成和基本连接关系,作为后续热仿真和振动仿真分析的模型输入。

图5 CAD数字样机

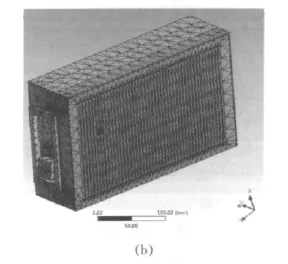

结合产品CAD数字样机及收集的产品设计信息,采用专用的热分析软件ICEPAK建立产品CFD数字样机,该数字样机中设定了与产品热特性相关的各种参数信息,如散热措施、各种材料的热传导特性、元器件实际功耗等;同时,采用ANASYS软件建立产品FEA数字样机,设定与振动相关的参数,如材料的弹性模量、密度、泊松比和元器件质量等,某电子设备的CFD和FEA数字样机如图6所示。

图6 CFD数字样机(a)和FEA数字样机(b)

最后,根据产品的设计信息,在专用的故障预计软件中建立各模块的故障预计模型,在故障预计建模时需要输入产品元器件的详细工艺设计信息,该电子设备中某模块的故障预计模型如图7所示。

图7 故障预计数字样机

5.3 仿真分析

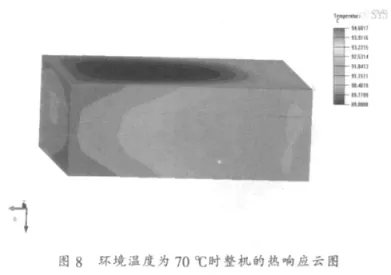

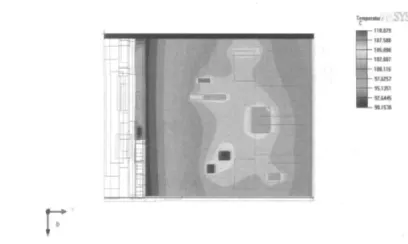

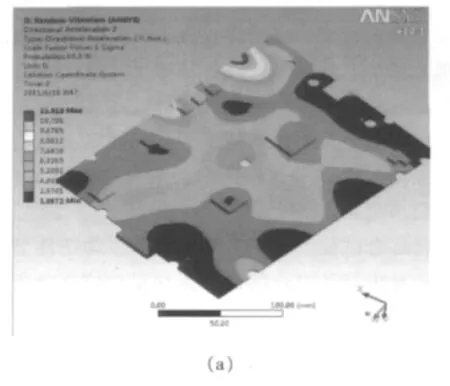

针对产品的CFD、FEA仿真模型,开展热响应分析以及振动响应分析,得到产品综合试验剖面中各个温度条件下和振动应力下产品的热分布云图和加速度响应云图。如环境温度为70℃时该产品的整体和模块3温度分布云图如图8、10所示,在最大振动量级下整机和模块3随机振动加速度响应和位移均方根值云图如图9、11所示。

图9 整机随机振动加速度响应云图

图10 模块3温度分布云图

图11 模块3随机振动加速度响应和位移均方根值云图

从热仿真分析和振动仿真分析得到的产品温度分布云图和加速度响应分布云图中,设计师可以了解产品的主要发热区域和高温器件,产品结构容易发生变形或位移较大的薄弱点,从而采取有效的措施进行改进,提高产品可靠性设计。例如:从整机温度分布云图中得知机箱温度表面的平均温度为91℃,比环境温度高21℃,同时发现模块3在环境温度为70℃时,其模块温度范围在100~110℃,相对其它模块温度较高,尤其是D1芯片表面温度达到118.4℃,超出技术规范中的使用温度范围,经分析得知该芯片为DSP,具有信息处理功能,长时间运算后,热量积累现象会较严重,因此,设计师需尽可能地采用一些散热措施,如在DSP表面增加散热器等来降低壳温;同时,通过对电子设备数字样机进行模态及随机振动仿真分析,发现模块3的PCB板上部边角部位法向加速度均方根值最大为11.9 g,中部位移最大值为0.013 mm,加速度响应相对较大,容易产生振动疲劳损伤。经分析发现,该模块电路板的尺寸相对较大,但支撑点较少,致使电路板的支撑刚度变小,从而导致该分机中尺寸较大的电路板的振动响应和曲率相对过大,设计师需在振动响应较大且有重要元器件的部位处增加固定支撑点或添加加强筋,以提高支撑刚度;或者增加阻尼材料,以降低响应幅值。

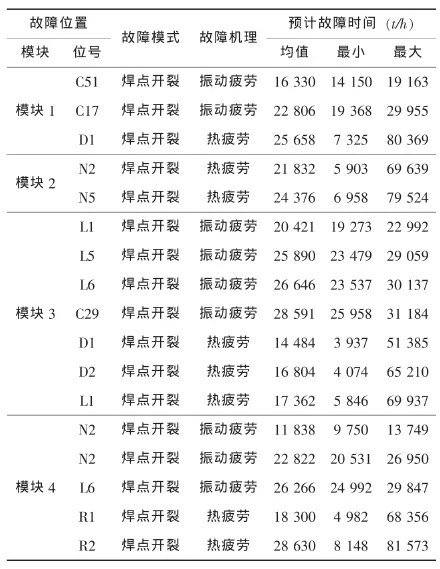

将综合试验剖面中各个温度和振动条件下得到的产品及内部各模块的热仿真和振动仿真分布云图输入至故障预计软件,利用故障预计模型开展故障预计仿真分析,模拟产品在综合试验剖面下进行30 000 h飞行,进行蒙特卡罗仿真得到该产品的故障信息矩阵,从而得出各个模块中故障发生模式、机理及时间,其中各模块不满足寿命要求(例如要求寿命大于30 000 h)的故障信息如表2所示。以模块3为例,从故障信息表中可以看出,模块3的故障预计仿真进一步定量地反映了热仿真和振动仿真的薄弱点,D1器件最终会在一定的时间内由于热疲劳而发生焊点开裂,模块中的部分器件会由于振动疲劳而发生故障。

表2 各模块不满足寿命要求故障信息

5.4 仿真评估

通过单点故障分布拟合对故障信息矩阵中各故障机理的故障时间进行处理,得到各故障机理的故障分布,在此基础上利用多点故障分布融合算法,得出器件、模块、设备及系统的故障分布及可靠性水平,其仿真流程如图12所示。

对该电子设备故障预计仿真数据进行单点故障密度分布拟合、多点故障密度分布融合、可靠性仿真评估,得到该产品的平均首发故障时间MTTFF为11 376 h,详见表3。

图12 可靠性仿真评价一般流程

表3 受试产品及各模块可靠性评估表

6 结束语

在产品的数字样机阶段开展可靠性仿真试验可以有效地发现产品的设计薄弱环节以及对产品的可靠性水平进行快速的评价,相比传统的可靠性试验而言,具有经济、高效的优势。但由于仿真软件的限制,本文提供的电子设备可靠性仿真应用方法尚有缺陷,例如故障预计仿真软件无法给出元器件内部故障的信息;同时后续还可以把电路仿真技术添加进来,形成更完整的可靠性仿真试验方法。

[1]PECHT M,DASGUPTA A,BARKER D L,et al.The reliability physics approach to failure prediction modeling [J].Quality and Reliability Engineering International,2007,6(4):267-273.

[2]祝耀昌.可靠性故障物理技术及其应用[J].装备环境工程,2005,2(2):28-33.

[3]罗成,徐文正,王云,曾晨晖.航空电子产品环境仿真试验技术 [J].装备环境工程,2010,7(6): 21-23.

[4]万博,付桂翠,邹航.航空电子产品可靠性仿真预计数据处理方法研究 [J].电子产品可靠性与环境试验,2011,29(1):5-9.