基于离线编程的机器人曲轴去毛刺系统

2012-07-03齐立哲杨书评

齐立哲,汤 青,杨书评,刘 颖

(1.廊坊智通机器人系统有限公司,廊坊 065001;2.北京机械工业自动化研究所,北京 100120)

0 引言

曲轴是发动机上的一个重要的机件,它的旋转是发动机的动力源,也是整个机械系统的源动力。曲轴有两个重要部位:主轴颈和连杆颈。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接。经过机械加工,在曲轴主轴颈和连杆颈上的油孔端部及输出轴上的键槽等部位上会残留一些毛刺。这些毛刺虽然很小,但如不清理会直接影响到发动机的使用寿命及性能。

针对曲轴上毛刺的清理,很多人对相关工艺及设备进行了研究。周德生提出先倒角后采用自制抛光头进行光整的去毛刺工艺,人工实现曲轴去毛刺过程[1];周长华在分析影响油孔清洁度的因素及形成原因的基础上,分别介绍了电解去毛刺法、高压清洗法及油孔刷方法并分析了其优劣[2];杨铁男等人采用电解法去毛刺的工艺,设计制造了电解去毛刺机床,较理想地解决了深孔相交部位的去毛刺问题[3];不管采用什么工艺,都需要去实现,目前实现过程主要采用人工为主。但人工去毛刺不仅效率低下,更重要的是去毛刺过程由于环境污染及劳动强度很大,对人体健康有很大的伤害。因此自动化去毛刺是此领域的发展趋势,特别是由于机器人柔性好、价格适中,越来越受到商家的青睐。尹群等人介绍了一种采用ASEA IRB6在Saab公司实现了自动化去毛刺过程[4];李庆友介绍了一种曲轴油孔的柔性自动加工线[5]。

本文介绍了一种基于离线编程的用于曲轴去毛刺的机器人系统,基于曲轴的CAD模型离线生成了机器人去毛刺程序,采用辅助支架实现了系统中工件坐标系的标定,采用变形的三点法实现了系统中工具坐标系的标定。经过系统标定,使离线编制的程序有效应用到了实际的机器人系统中;采用离线编程的方式生成机器人曲轴去毛刺程序,大大提高了编程效率。

1 机器人曲轴去毛刺的系统介绍

图1 系统组成

如图1所示,机器人曲轴去毛刺系统主要包括上料台、下料台、卡具、工业机器人及去毛刺工具等。安装在机器人上的卡具首先从上料台上抓取曲轴,然后运动到去毛刺工具工位实现去毛刺过程,最后机器人将去完毛刺的曲轴放到下料台上;而机器人去毛刺的程序是通过离线编程实现的。

2 机器人去毛刺系统离线编程

2.1 去毛刺工艺过程分析

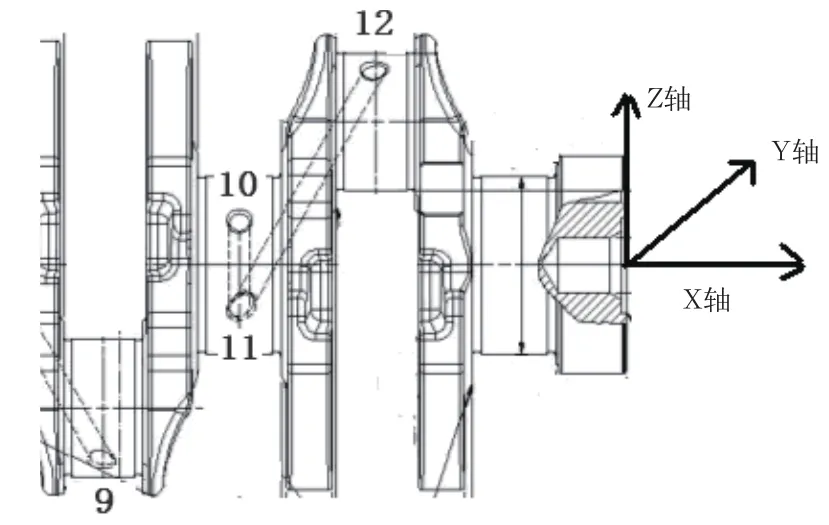

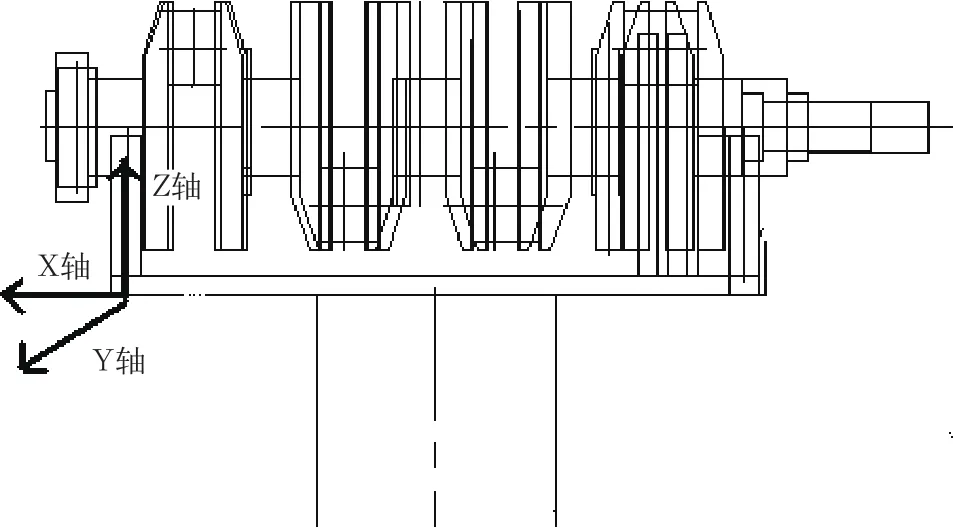

一般曲轴有三个部位需要去毛刺,油孔口、油孔交叉处及键槽部位。如图2所示的某种类型的曲轴有1个键槽、8个油孔口及4个多孔交叉处需要去毛刺,其中键槽可用高速旋转的特制钢刷来实现去毛刺过程,油孔口及多孔交叉处可用旋转铰刀来实现去毛刺过程。

图2 曲轴结构

2.2 离线编程过程

机器人去毛刺作业运动过程可以看成是机器人工具坐标系逐步逼近作业坐标系的过程,而作业坐标系是根据作业任务而规划出的在工件坐标系下的一系列坐标系[6]。因此机器人曲轴去毛刺系统离线编程过程主要就是根据工艺要求及CAD模型,规划出一系列的作业坐标系的过程。具体过程如下:

1)选定合适的工件坐标系:为了便于计算作业坐标系及实现工件坐标系的标定,需要在CAD模型上确定合适的离线编程相对的工件坐标系,根据曲轴特点,选定的工件坐标系如图3所示,其中:

(1)原点:在曲轴大端面圆心处。

(2)X轴:沿曲轴的主轴颈中心线方向并从大端面朝外。

(3)Y轴:垂直于曲轴连杆颈中心线及X轴确定的平面并朝里。

(4)Z轴:通过右手法则确定。

图3 工件坐标系定义图

2)根据工艺要求计算各作业坐标系:确定了工件坐标系便可以根据工艺要求通过CAD模型计算出各个作业坐标系。其中各类作业坐标系定义如下:

(1)原点:键槽或者各油孔中心所在点。

(2)Z轴:沿油孔中心线方向朝外(油孔)或者沿工件坐标系Z轴(键槽)。

(3)Y轴:与工件坐标系Y轴同向或者反向。

(4)X轴:根据右手法则确定。

图4 各类作业坐标系定义图

根据上述定义并结合曲轴的三维结构尺寸便可以规划出一系列的作业坐标系,即实现了机器人曲轴去毛刺过程的离线编程。

3 系统中坐标系的标定

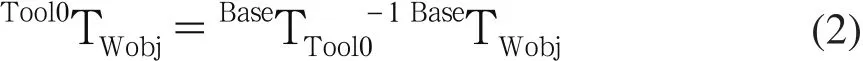

虽然经过离线编程过程获得了机器人的加工路径,但为了将离线规划的路径应用到实际机器人系统,还需要确定工件及工具坐标系,以便形成机器人的运动回路,即:

其中:WobjTWork为规划出的作业坐标系,Tool0TWobj和BaseTTool为待标定的工件和工具坐标系。

3.1 工件坐标系标定

由式(1)可知,工件坐标系的标定,即确定当曲轴被机器人抓取后,工件坐标系与机器人法兰盘坐标系的转换矩阵,具体过程如下:

1)首先在机器人末端法兰盘上固定一尖点。

2)通过工业机器人自有的三点法标定出这一尖点的位置。

3)将曲轴放置到一辅助支架上,使其工件坐标系方向与支架上可直接标定的支架坐标系一致,如图5所示。

图5 标定支架与曲轴

4)通过机器人自身标定算法通过标定支架坐标系确定曲轴工件坐标系在机器人基坐标系下的转换矩阵BaseTWobj。

5)将机器人运动到手臂上的卡具刚好抓取到曲轴的位置,记下法兰盘坐标系的转换矩阵

6)通过前面的两个转换矩阵便可以标定出工件坐标系,即:

3.2 工具坐标系的标定

去毛刺铰刀和钢刷等工具坐标系可用下图描述,主要有刀杆和刀头组成,其标定过程如下:

1)首先在机器人末端法兰盘上固定一尖点。

2)通过工业机器人自有的三点法标定出这一尖点的位置。

3)通过尖点可以测量出工具坐标系原点的位置

图6 工具坐标系定义

4)通过尖点可以测量出刀杆上各个点的坐标,然后通过圆柱拟合便可获得Z轴方向向量。

5)定义Y轴朝下。

6)通过矢量叉乘便可获得X轴的方向向量,从而最终标定出工具坐标系。

4 结论

本文定义了机器人曲轴去毛刺系统中的工件坐标系、工具坐标系及作业坐标系;根据工艺要求及CAD模型离线规划了机器人去毛刺路径;采用辅助支架及变形得三点法实现了各个坐标系的标定并最终实现了机器人实际去毛刺过程。

[1] 周德生.曲轴油孔口边毛刺的光整加工[J].汽车技术,1993(1):29-30.

[2] 周长华.一种解决曲轴油道孔清洁问题的工艺设计[J].柴油机设计与制造,2010,2(16):44-47.

[3] 杨铁男,范卫真.电解去毛刺技术在曲轴深孔上的应用[J].机械制造,1996,(3):14-16.

[4] 尹群,岳池.曲轴毛刺的自动化清理装备[J].汽车工艺,1986,(3):40-41.

[5] 李庆友.曲轴油孔的柔性自动加工线[J].国外汽车,1991(4):63-64.

[6] 齐立哲,甘中学,员超,汤青,孙云权.机器人砂带磨削系统作业精度分析与误差补偿[J].机器人,2010,32(6):787-791.