N330 MW汽轮发电机组4#轴承振动原因分析及处理

2012-07-02卢建中潘世汉陈晓勇

卢建中,潘世汉,孙 晖,陈晓勇

(浙江台州发电厂设备部,浙江 台州 318016)

浙江台州电厂7#机组系北京重型电机厂-法国阿尔斯通公司合作生产的N330 MW汽轮发电机组.2#对轮(即靠背轮)位于中压缸后4#轴承与低压缸前5#轴承之间.7#汽轮机自1996年投产以来,4#轴瓦一直不定期出现振动较大的现象,启动中,有时在维持3 000 r/min时,4#和3#轴承振动会缓慢爬升,经多次拍车、冲转,幅值会衰减,原因不明.2009年12月7#机组第3次大修后首次启动时,发现振幅较大,在3 000 r/min时,4#轴瓦振动X/Y方向为95 μm/68 μm,机组带满负荷时振幅进一步增加,X/Y方向为 175 μm/100 μm.对2#对轮螺丝紧力及4#轴瓦进行解体检查,未发现明显缺陷.当启机转速为3 000 r/min时,X/Y方向上 3#轴承振动为 50 μm/33 μm,4#轴承振动为 95 μm/68 μm,但在满负荷时,4#轴承振动为121 μm/92 μm,而且很不稳定(正常运行时轴承振动要求小于40 μm,高限为130 μm,跳闸为180 μm).根据在线振动监测系统显示,此时X方向油膜厚度增加到0.189~0.190 mm,自动诊断结论是因油膜太厚引起振幅增加.为了减小振幅,2011年1月7#机组停机检修时,对2#对轮螺孔及4#轴瓦再次进行全面解体检查.

1 振动原因分析

1.1 主要原因

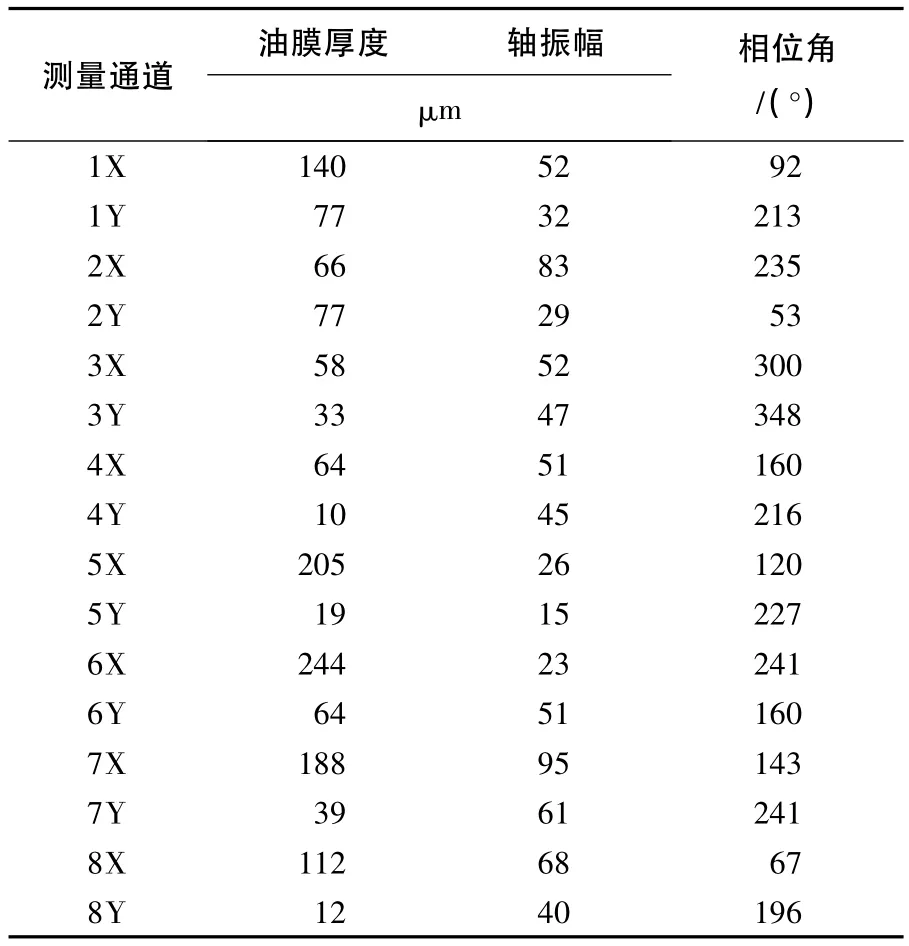

对轮螺孔存在缺陷是引发振动的主要原因.7#机组4#轴瓦在大修前不定期出现振动较大情况,大修之后振动稳定,但仍然较大,最高时可达125 μm,且随负载提高而变大,各轴承振动情况见表1.

表1 各轴承振动情况

初步判断靠背轮连接可能存在滑移现象.同时浙江电力试验研究所专家进一步分析认为,2#对轮(即中低转子联轴器)螺孔存在一定缺陷,且基本确定为基建安装遗留问题.另外,鉴于4#轴承温度在60℃左右,而5#轴承温度却为90℃,故认为4#轴承存在轻载现象.为了验证这一分析的正确性,在2#对轮螺栓解体前,先进行对轮同心度和晃度的复测(2#对轮共有8个联接螺栓).为了测量对轮不同角度的同心度,在两半对轮下面分别安装两个百分表,如图1所示.图1中,A为电机侧对轮对应的百分表指示值,B为汽机侧对轮对应的百分表指示值,A-B为同心程度偏差值,每转45°分别记录A值和B值.

表2为对轮同心度各测点的测试值.由表2可知,同心度偏差最大为0.16 mm,电机A侧对轮晃度最大为0.13 mm,汽机B侧对轮晃度最大值为0.10 mm,超标较严重(标准要求为≤0.02 mm).同时,检修前的B值均小于A值,表明4#瓦轴承对轮的中心位置均高于5#瓦轴承对轮中心位置,即静态时的A侧对轮在自重作用下始终偏下,此时4#和5#轴承温度不仅出现较大偏差,而且对轮螺栓受力状况也不甚理想.

图1 对轮同心度测试

表2 同心度测试数据 mm

从表2还可以进一步发现,除1#和2#螺孔外,其他3#~8#螺孔均存在不同程度的同心度偏大现象.在刚经过大修且同心度检测均合格的情况下,短短几个月内竟然出现这么明显的超标现象,表明不是对轮螺栓紧力不到位,就是螺孔有问题.因此,我们在将对轮螺栓全部拆卸后,先将2#对轮同心度及晃度均调整至0.02 mm范围内,然后对各螺孔内径进行全面检测.结果发现,对轮的开口锥形套筒(或称对轮销子)与螺孔之间的配合尺寸明显有问题,其中2#螺孔超标最严重,内径为61.15 mm/61.09 mm,而原开口锥形套筒外径为60.00 mm.8个螺栓中实际上只有4个螺栓真正在起作用.开口锥形套筒外形及加工尺寸如图2所示.各对轮螺孔配合尺寸如表3所示.

在冲转空负荷时,对轮传递的扭矩很小,故振动良好,但在带负荷情况下,振动会随负载的提高而增大,说明在带负荷状态下,对轮扭矩增大,在开口锥形套筒与螺孔匹配不良的情况下,即使螺栓紧力足够,但两半对轮仍然会出现滑移现象,使张口产生变化或严重不对中,从而导致转子在旋转中产生跳动,这与先前的判断和分析是一致的.

图2 开口锥形套筒外形及加工尺寸

表3 对轮螺孔内径测量

1.2 其他因素

在线监测及诊断系统的反馈意见为:由于X方向油膜厚度较大(0.185~0.190 mm),引起 X方向振幅增加,建议将X方向所对应的轴瓦下面的垫铁厚度增加 0.06 ~0.08 mm[1].但是在复测2#对轮中心时,发现该中心是符合标准的,即左右圆周为0.02 mm,右张口为 0.015 mm;上下圆周为0.02 mm,上张口为 0.01 mm.因此,该对轮中心无论张口、圆周均无超差现象,说明轴系中心没有变化,可排除对轮中心不正引起振动这一因素.检修过程中,还针对几个可能的原因进行逐一排查,比如仔细检查对轮的端面,并未发现毛刺等异常缺陷;重演并验证对轮螺栓紧固方法及检修工序,也未发现任何错误.

2 振动原因的处理方法

确定对每个螺孔进行重新绞孔,并将8个开口锥形套筒及对轮螺栓全部更换.在确认对轮同心度偏差消除后,再进行铰孔,每铰一个孔,复测一次同心度,观察有无数值变化;4个螺孔铰孔结束后,将4个新螺栓连接上去,再复测同心度仍在0.02 mm内;然后拆卸4个假螺栓,此时复测同心度,数值出现了偏差,最大为0.05 mm.我们采取一些调整手段,将对轮同心度调至0.02 mm内,再铰剩下的4个螺孔,最后复测同心度合格(见表2).由此表明,对转子同心度的测量非常重要,因为一般机组在确定对轮中心后,转子的同心度也就满足了要求,但是由于转子自身存在轻微弯曲,以及为防止对轮螺栓联接时对轮圆周会出现偏差,故一般在紧固对轮螺栓的同时还要测量调整转子的同心度.虽然通过紧固螺栓调整了转子同心度,但是轴承(轴系)的中心是不会变化的.这样的调整显然有助于减小转子运行时的晃度.因此,测量并调整对轮同心度,是汽轮机寻找对轮中心工作的延续与深化[2].

从表2可以看出,检修后,除1#螺孔外,其他B值均等于或小于A值,表明两个对轮中心位置基本相等,说明4#和5#瓦轴颈中心位置基本一致,而且在铰孔并调整对轮同心度后,4#轴瓦油膜厚度减小,即轴颈与轴瓦之间的油膜厚度变薄.当滑动轴承中充满了润滑油时,由于油的粘性作用,一部分油也随轴颈一起转动,使轴颈与轴瓦间的楔形间隙内的油压升高,此时油膜具有一定刚度,正是这个油膜刚度支撑了转子的径向载荷,当载荷增加时油膜变薄,油膜刚度增加,振幅下降[3].

表4和表5分别为7#汽轮机检修前后的轴振幅、油膜厚度及相位角统计数据[4].

表4 7#汽轮机检修前油膜厚度、轴振幅及相位角

表5 7#汽轮机检修后油膜厚度 轴振幅及相位角

由表4和表5可知,4#轴瓦X方向油膜厚度由 185 μm 下降到 74 μm,而振动幅值由 122 μm下降到47 μm.由这两组数据可知,振幅变化与油膜厚度变化呈正比关系,油膜厚度变薄,油膜刚度增加,致使振幅下降.另外,检修前后轴颈偏心位置不变,仅因油膜厚度和阻尼系数的变化引起的相位角的偏差很小.

在对4#轴承进行仔细检查时,未发现明显异常,同时因检修前对2#对轮中心进行复测时均符合标准,故检修中未对4#轴承底部垫铁作任何调整.2011年2月,7机组冲转,当转速达3 000 r/min 时,4#轴瓦 X/Y 方向振动值为 50 μm/30 μm;满负荷时,4#轴瓦 X/Y方向振动值为45 μm/35 μm.处理后,4#轴瓦轴振下降了70μm,消除了亚倍频21 Hz的振动.

3 结论

(1)2#对轮的开口锥形套筒与螺孔的不匹配,使对轮的扭矩及两半对轮中心的相对位置产生影响.

(2)2#对轮同心度偏差引起4#轴瓦轴颈径向位置上移,径向载荷减小(即存在轻载现象),油膜厚度增加,引起油膜刚度下降,导致振幅增加.通过绞孔措施消除了对轮同心度偏差,使4#轴瓦轴颈径向位置下移,油膜厚度减小,振幅下降.

[1]叶荣学,孙伟.油膜刚度变化对转子振动特性的影响[J].汽轮机技术,2006(2):114-115.

[2]潘世汉,卢建中.密切尔推力轴承故障原因分析与处理措施[J].浙江电力,2010(2):37-39.

[3]陆颂元.汽轮发电机组振动[M].北京:电力工业出版社,2000:18-96.

[4]黄其励.电力工程师手册[M].北京:中国电力出版社,2002:348-359.