风电铸件无冷铁铸造研究

2012-07-02甄立军刘建勇李志强

甄立军 刘建勇 李志强 岳 明 罗 超 刘 鹏

(东方汽轮机有限公司,四川 德阳,618000)

1 改进前的轮毂、主轴承架工艺情况

改进前轮毂、主轴承架生产工艺存在的主要问题:

(1)生产过程繁杂,准备时间长。由于原工艺使用的冷铁比较大,造型过程对冷铁固定比较困难,需要将冷铁焊接固定在模型表面,人员多、时间长、严重影响生产进度,给提高产量,满足配套带来很大困难。

(2)生产成本高。原来工艺冷铁比较多,需要焊接固定,增加焊条、钢筋、冷铁的消耗,增加了成本;另外冷铁比较厚大,焊接装配冷铁时对模型损坏比较大,模型的返修率比较高,增加了模型的生产成本。

2 国内无冷铁铸造生产现状情况

轮毂无冷铁铸造在国内有过报道,国内一流的铸造企业先后实现了1.5MW轮毂、主轴承架的无冷铁铸造,但也出现采用无冷铁铸造以后有些部位探伤不合格,局部恢复了冷铁工艺,同时近年来也有风场出现轮毂主轴连接法兰因为强度不够发生断裂的质量事故,以下是传统的风电铸件生产工艺案例。

案例一

国内外目前最大的风电铸件生产企业,全球主要风电企业的铸件基本上都能生产。其轮毂的生产工艺为上部取消冒口,实现无冒口铸造,浇注系统采用底部缝隙式浇口,浇铸时间长达6min,分析认为他们在铁水球化处理方面采取了特殊的措施,砂型强度比较高,型砂粒度比较细。三个叶片管口取消了冷铁,主轴连接法兰面使用了冷铁。

案例二

采用的方案比较多,浇注系统也是采用了缝隙式,浇注位置变化比较多,上下法兰管口放置冷铁变化比较多,有在叶片管口放置冷铁的,也有没有放置冷铁的,铸件的表面缺陷比较多,说明前期做了很多探索,走过的弯路比较多。

案例三

质量比较稳定,全部采用有冷铁铸造,但冷铁的重量比较小,在模型上标注了冷铁的位置,操作过程不用将冷铁焊接在芯骨上,大大简化了操作,浇口也采用了底面缝隙式浇注,浇注时间比较长。

图1 案例一底部缝隙式浇注

图2 案例一轮毂实现无冒口浇注

图3 案例一叶片管口无冷铁

图4 案例二底部缝隙浇口 冷铁

图5 案例二叶片管口有冷铁

图6 案例二叶片管口无冷铁

3 轮毂、主轴轴承架工艺改进试验方案

根据前期对风电铸件的铸造工艺分析,在轮毂、主轴轴承架原有铸造工艺的基础上将冷铁尺寸减小,同时在模型上标注出放置位置,经过试验生产以及对轮毂、主轴轴承架试验件进行探伤,发现全部合格,方案是可行的。

3.1 主轴轴承架的工艺改进方案

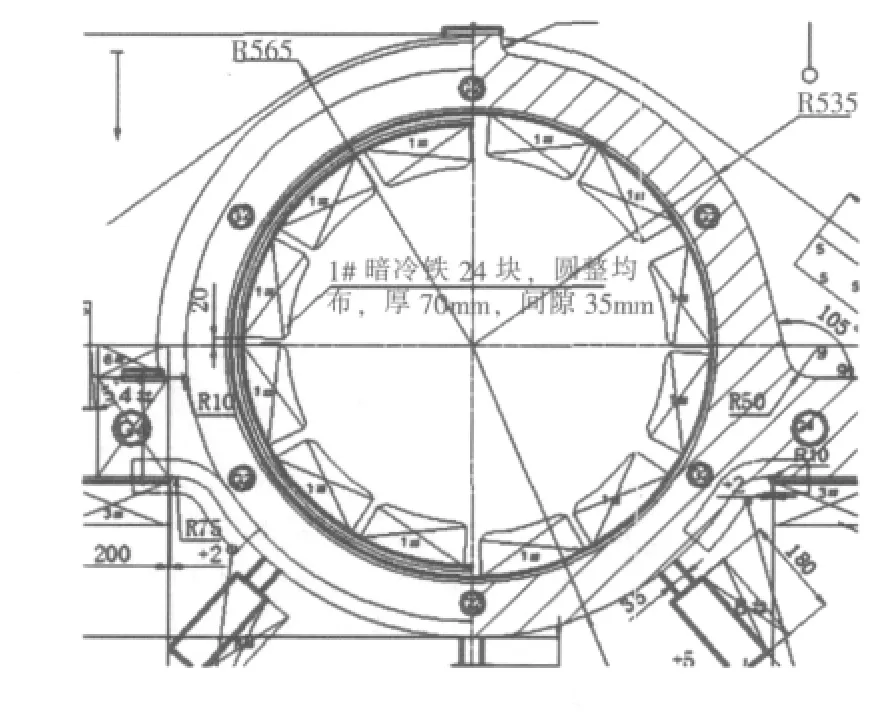

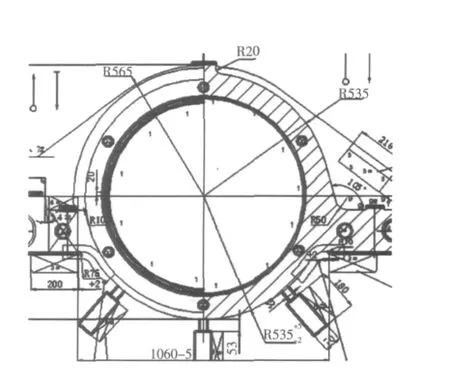

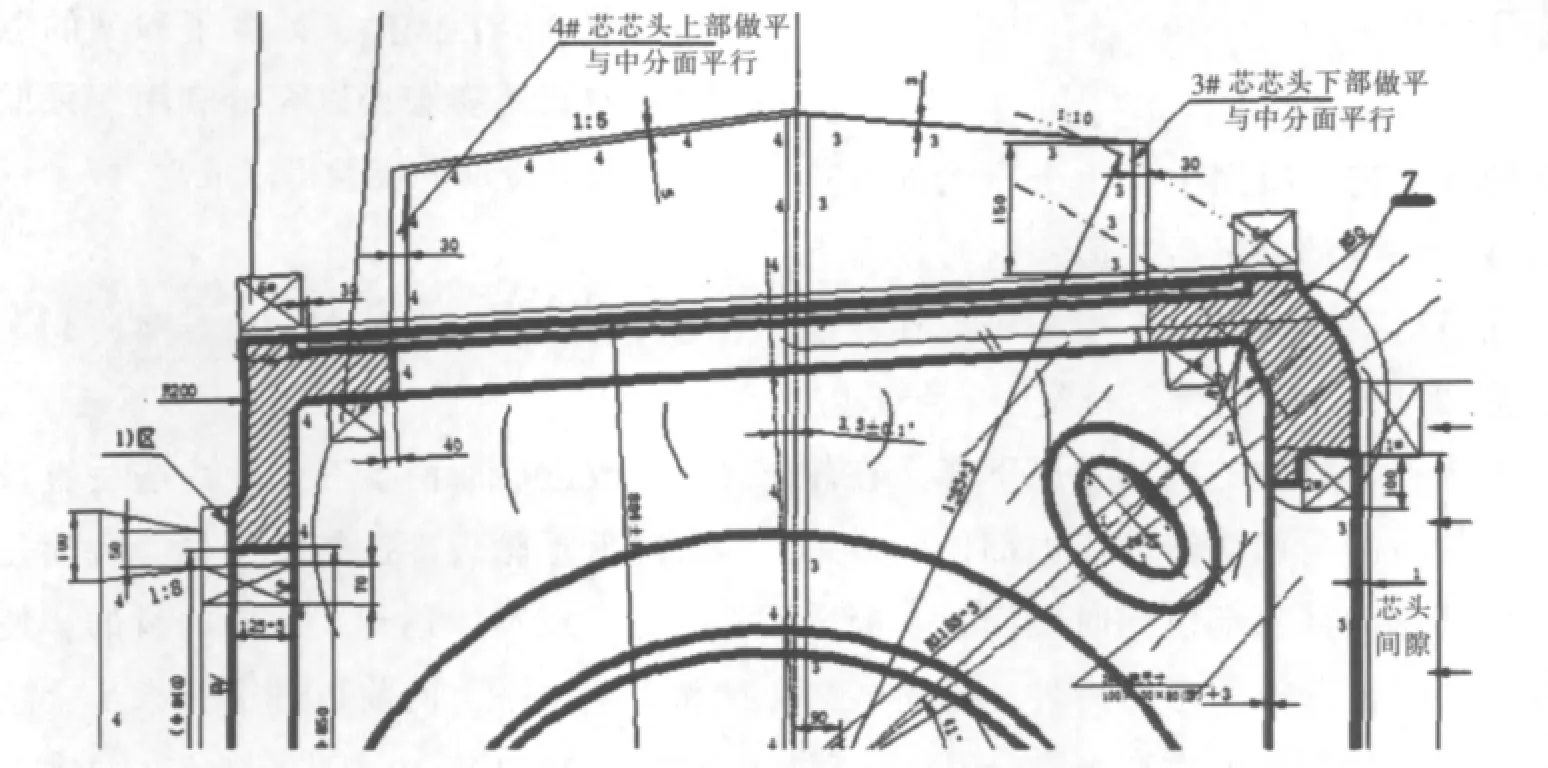

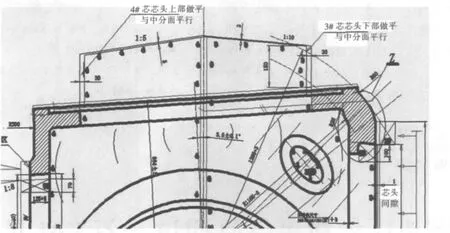

在以上成功的基础上,大胆进行了无冷铁试验,首先在主轴承架上做试验,取消主要孔内圈的冷铁,如图8为改进后的工艺图。

图7 改进前1.5MW主轴承架的工艺简图

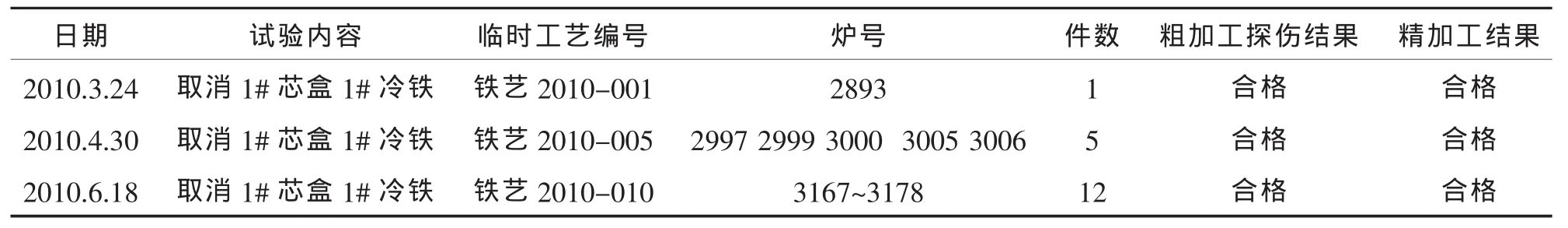

从图7、图8中可以看出,工艺改进前在主轴轴承架内圈放置了一整圈1#冷铁,给操作带来很大不便,改进后内圈冷铁取消了,简化了操作,降低了成本。对主轴轴承架试验件进行了探伤,结果见表1,探伤全部合格。

图8 改进后1.5MW主轴承架的工艺简图

表1 FD70B-130210A001主轴轴承架试验结果

3.2 轮毂的工艺改进方案

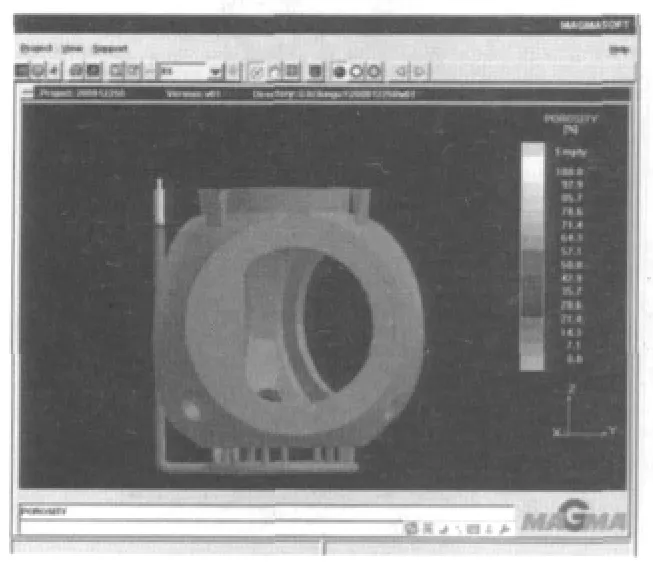

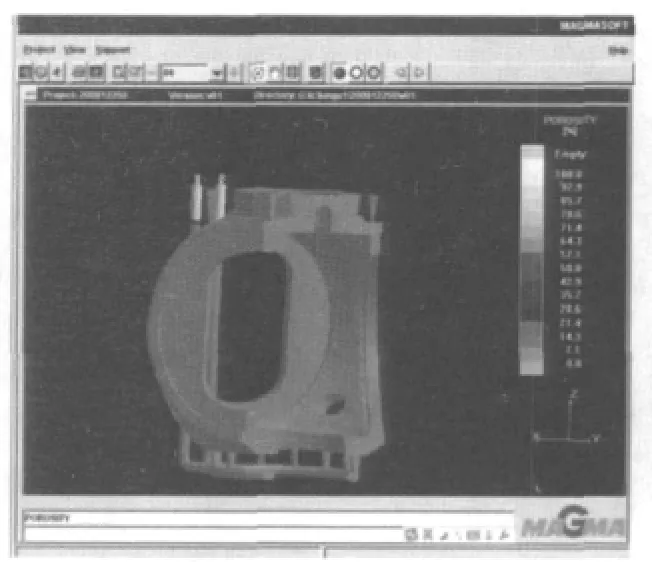

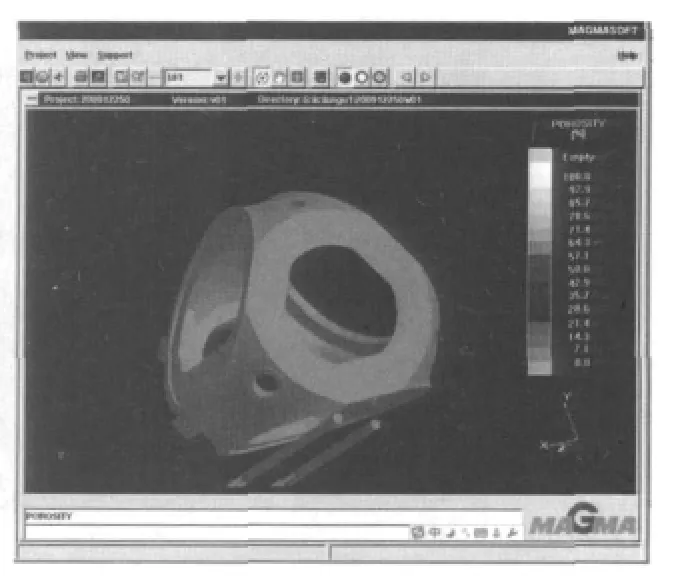

在主轴轴承架试验成功后,对轮毂的工艺进行无冷铁凝固过程模拟,发现取消冷铁以后也能获得无缺陷的铸件。图9~图11是利用计算机模拟以后解剖图,从图中可以看出没有任何缺陷。

图9 轮毂表面缺陷模拟图

图10 轮毂叶片管口缺陷模拟图

图11 轮毂主轴连接法兰缺陷模拟图

在发现轮毂模拟没有缺陷以后,我们认真分析了轮毂的结构,认为底部与主轴连接法兰要求很高,属于重要面,可以将冷铁的尺寸减小,同时考虑到其他轮毂生产单位的经验,决定不取消底部的冷铁,图12、图13为改进前后的轮毂工艺图。

图12 改进前的1.5MW轮毂工艺简图

图13 改进后1.5MW轮毂的工艺简图

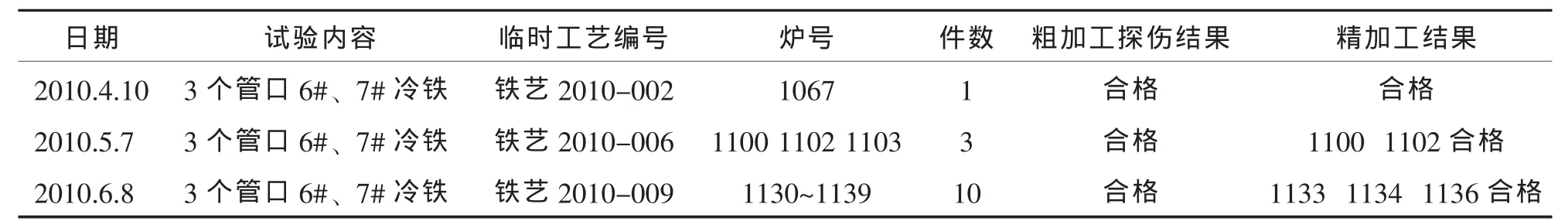

按照改进后的工艺,先做一件试验,并进行跟 踪探伤,之后再进行重复试验,表2为实验结果。

表2 FD70B-130210A001轮毂试验明细

首件粗加工后探伤发现,底部法兰、叶片管口法兰全部合格,但轮毂顶部有小缺陷显示。第二次试验了三件,考虑到第一次试验的小缺陷,我们的方案进行了调整,在顶部增加了小冷铁,进行试验,粗加工后进行全面探伤,发现在各个法兰上没有发现缺陷,顶部的缺陷也消失了。第三次我们试验了10件,工艺不变,粗加工探伤全部合格。

改进后,根据轮毂精加工的情况以及在加工现场核对轮毂加工情况的说明,证实叶片管口法兰钻孔并进行攻丝时,没有发现任何问题,改进取得了成功。

4 冷铁应用分析

在通常的球墨铸件凝固中,由于厚大部位热量多,散热慢,一般都是最后凝固,这时候没有铁水补缩,在最后凝固时容易产生缩松 (孔)缺陷,另外最后凝固时有可能铁水球化已经衰退,造成局部球化不良,材质的抗拉强度下降。在轮毂中使用冷铁的目的是加快铸件厚大部位的冷却速度,使厚大部位与其它部位同时凝固,在凝固时有铁水补缩,保证获得致密的铸件。这是放置冷铁的基本目的,从多年的生产来看,基本上达到了目的。

这次采用无冷铁铸造,首先在铁水球化方面采取了随流孕育,选用了长效球化剂,延长了铁水的衰退时间,保证在凝固期间铁水不衰退。在铸造工艺方面,重新测算了在没有冷铁状态下的冷却速度,通过模拟可以看出即使没有冷铁也有足够的冷却速度。在工艺上要求降低铁水的浇注温度,减少铁水的液态收缩量。另外我们提高了砂型强度,原来的砂型强度为0.6~0.7MPa,现在提高到0.8~1.2MPa,减少了砂型的退让性,使得铁水的石墨膨胀得以充分利用。采取以上措施以后,取消冷铁的实验得以成功。

5 结论

改进后取消了三个叶片法兰管口的冷铁,大大降低了轮毂冷铁的使用量,既简化了操作,又降低了成本,达到了预期的目的,使产品在质量和工艺水平上向前迈进了一大步,达到国内先进水平,2010年10月份开始进行大量生产。

[1]陆文华,李隆盛,黄良余.铸造合金及其熔炼.北京:机械工业出版社,2006,7

[2]中国机械工程学会铸造分会.铸造手册.北京:机械工业出版社,2007,10