308L不锈钢堆焊层在含氯介质中的腐蚀行为研究

2012-07-02卢媛媛刘金华龚宾姜

卢媛媛刘金华龚 宾姜 峨

(1.绵阳师范学院,四川 绵阳,621000;2.中国核动力研究设计院,四川 成都,610041)

1 前言

由于具有优异的耐腐蚀性能和力学性能,奥氏体不锈钢308L作为焊接材料应用于反应堆及电站,例如反应堆压力容器密封面堆焊层材料采用308L不锈钢,在国内外核电站已具有成熟的使用经验[1~3]。由于焊缝区域通常为部件的最脆弱部位,需对所用308L不锈钢的抗腐蚀性能予以重点关注。

本项研究通过开展室温及高温条件下308L不锈钢堆焊层的腐蚀性能试验,对308L不锈钢在含氯介质中的腐蚀性能进行评估,以期为308L不锈钢材料在反应堆及电站的安全应用提供相关的参考。

2 试验

2.1 试验材料及试样

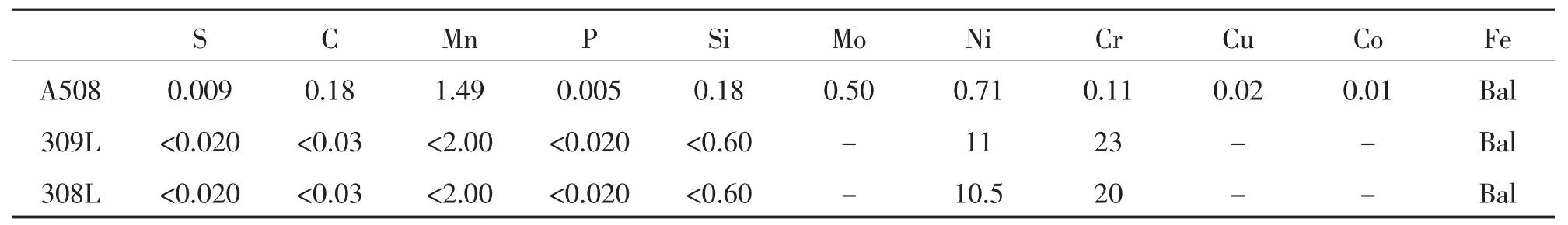

试验材料为308L不锈钢堆焊层,焊接方法为带极电渣堆焊,在610℃进行29小时的焊后热处理,其化学成分见表1。

表1 308L不锈钢堆焊层的化学成分 (%)

2.2 试样制备

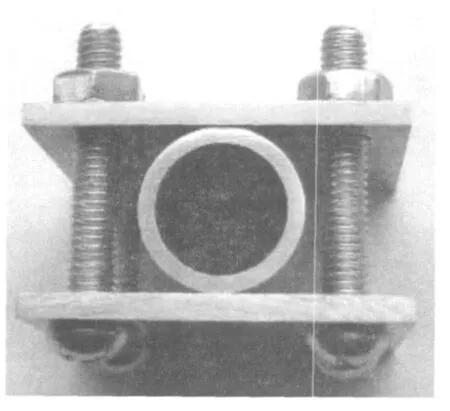

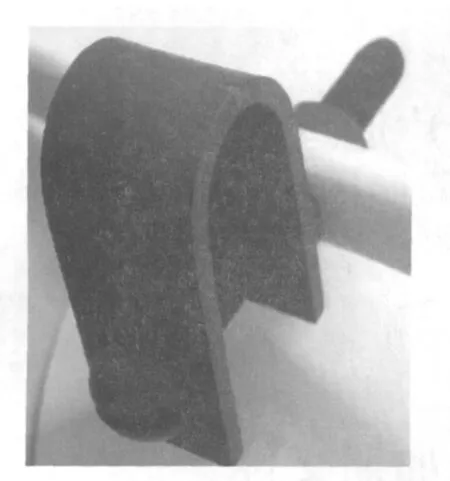

在308L不锈钢堆焊层上取样制成40 mm×20 mm×2 mm的点腐蚀片状试样、应力腐蚀标准U形试样和缝隙腐蚀试样。如图1所示,缝隙腐蚀试样由两片30mm×30mm×2mm的308L试样板夹持一段Φ12.7mm×1.27mm×30mm的Ο环制成。试样表面用500号砂纸湿磨至相同的表面粗糙度,用游标卡尺测量尺寸,用丙酮去污与脱脂,吹干后置于干燥器恒重。

图1 缝隙腐蚀试样

2.3 试验方法

(1)室温浸泡腐蚀试验

采用优级纯NaCl和电导率小于2μs/cm的去离子水配制成Cl-浓度分别为0.1 mg/L、1 mg/L、10 mg/L、50 mg/L、100 mg/L的试验溶液,将点腐蚀试样、缝隙腐蚀试样和应力腐蚀试样浸泡在上述溶液中,平行试样各3件,每平方厘米试样表面积的溶液量不小于20ml,溶液不除氧,浸泡时间为3000h。

(2)高温浸泡腐蚀试验

配制Cl-浓度分别为1 mg/L、10 mg/L、50 mg/L的溶液,将点腐蚀试样、缝隙腐蚀试样和应力腐蚀平行试样各3件置于装有上述溶液的高压釜中,溶液不除氧,在温度为270℃、压力为5.5 MPa的条件下持续浸泡2500 h,每隔168 h取样用尼龙刷清除表面疏松的腐蚀产物,洗净干燥后称重,用放大镜和显微镜观察试样表面腐蚀情况。

3 试验结果与分析

3.1 点腐蚀

(1)腐蚀速率

室温下,片状试样在不同浓度含氯介质经3000h浸泡试验后,质量几乎没有变化,腐蚀前后样品表面仍保持光亮,未发现任何点腐蚀、缝隙腐蚀和应力腐蚀迹象。表明在室温条件下308L不锈钢的抗Cl-腐蚀性能非常好。

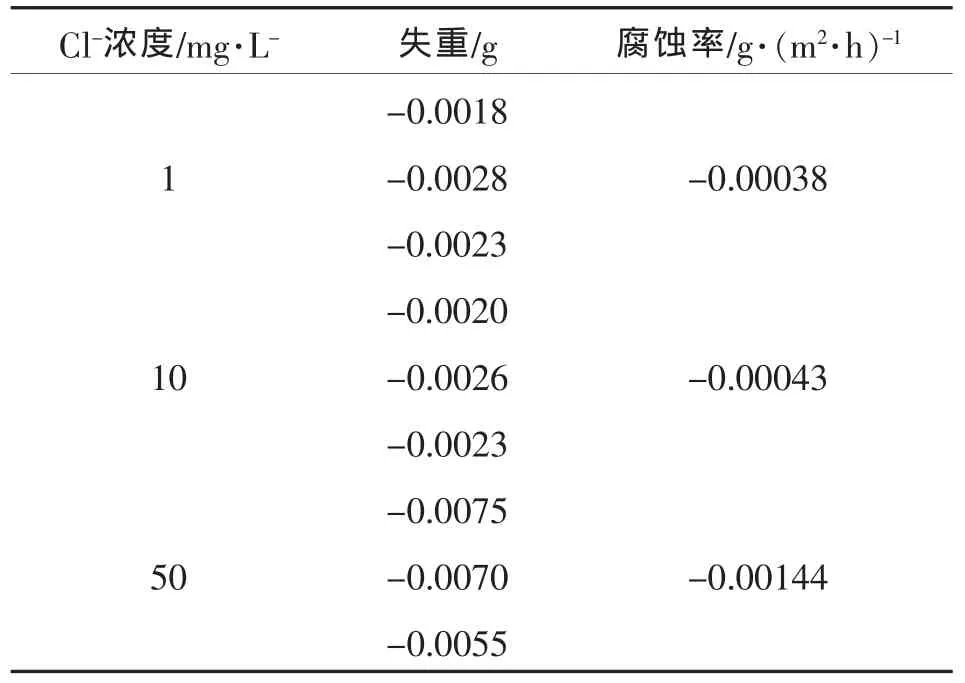

270℃下2500 h的浸泡试验结果见表2。试样在3种Cl-浓度条件下的重量变化微小,腐蚀速率较低,但随着Cl-浓度的增加,腐蚀速率呈上升趋势,在50 mg/L Cl-溶液中的腐蚀率比另外两种溶液高出一个数量级。这说明Cl-的存在,不利于308L不锈钢在高温条件下的耐腐蚀性能。

表2 点腐蚀试验后308L试样的质量变化

(2)宏观分析

在1mg/L Cl-浓度条件下,试样表面未发现点蚀坑。在10 mg/L Cl-浓度条件下,试样在试验初期产生少量轻微点蚀痕迹,但随着试验的进行,点蚀痕迹愈发不明显,分析认为是氧化膜增厚覆盖点坑所致。不锈钢具有较好的自我修复能力,可阻止点蚀扩展。对试样进行脱膜,除了在一个试样表面发现一个微小点坑外,其余试样表面未见点蚀坑。表明308L不锈钢在该条件下有轻度点腐蚀倾向。

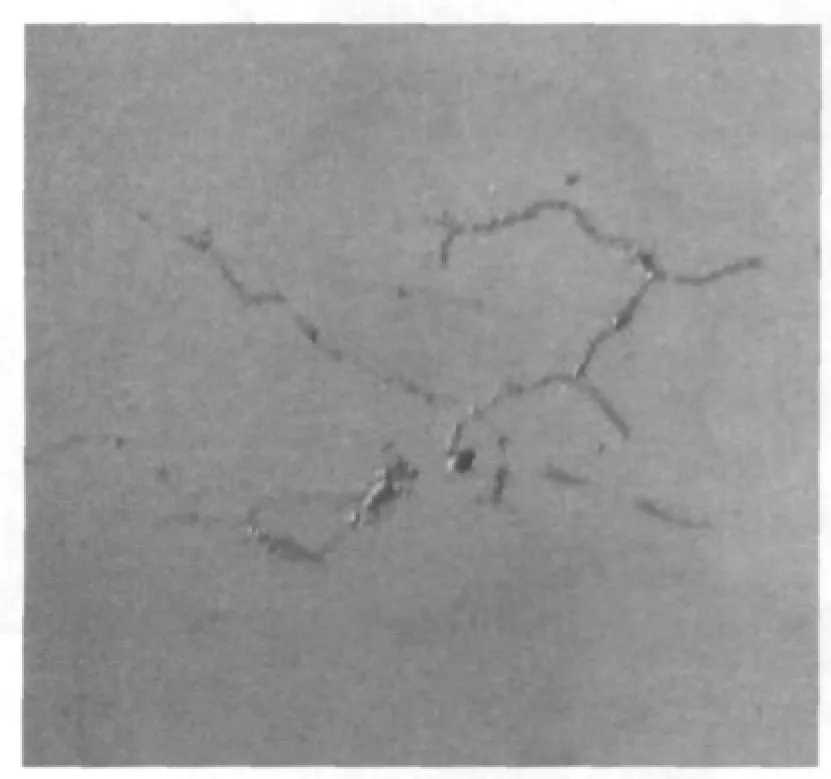

在50 mg/L Cl-浓度条件下,片状试样产生清晰可见的点蚀坑,见图2。

图2 点腐蚀样品脱膜后的宏观照片

(3)微观分析

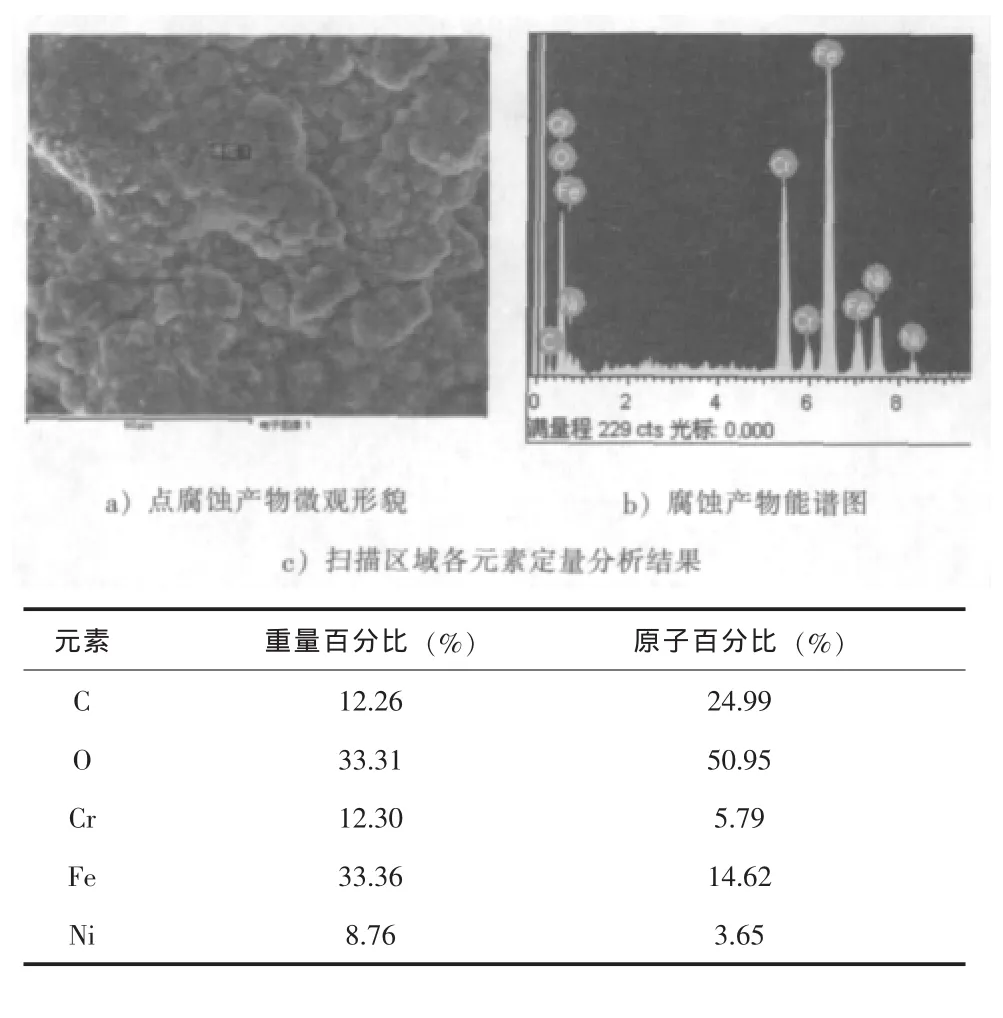

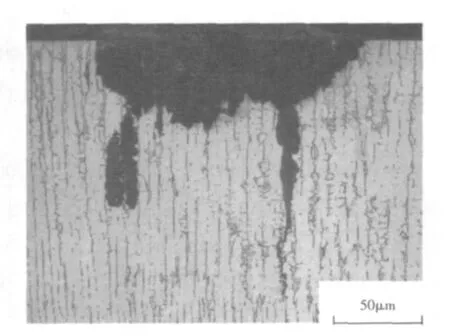

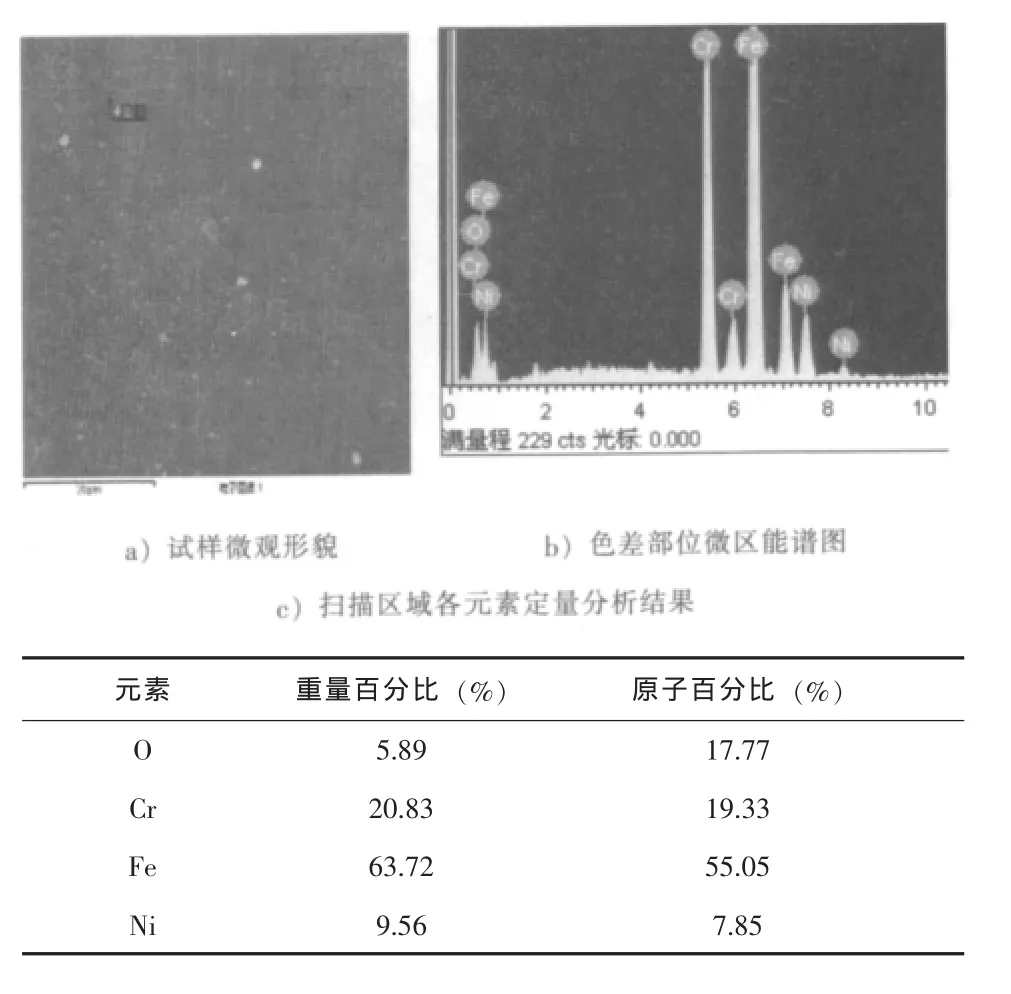

对样品点腐蚀进行扫描电镜观察和能谱分析,测试结果见图3,腐蚀产物主要为铁氧化物。对点蚀坑进行解剖和金相检查,发现点蚀坑下面有裂纹产生,最大裂纹深度达0.44 mm (见图4),表明308L不锈钢试样在该条件下点蚀可扩展为裂纹失效。

图3 样品表面点腐蚀部位的扫描电镜分析结果

图4 点腐蚀部位断面微观形貌 (200×)

Cl-导致不锈钢点腐蚀的直接原因在于Cl-的离子半径小,穿透能力强,易被氧化膜优先吸附,能轻易穿过氧化膜的极小孔隙在坑底聚集,并将氧原子排挤掉,与阳离子形成可溶性氯化物如FeCl2,而富氯的溶液可使孔内金属保持活性,氯化物水解又可使介质呈酸性,进一步导致金属溶解加快,使点蚀坑得以扩展,所以Cl-的存在对308L不锈钢的钝化起着直接的破坏作用。

另外,材料化学成分的不均匀性,显微组织的不均匀,也是促进点腐蚀形成的重要因素之一。材料内部非均匀分布的夹杂物以及加工导致的表面缺陷往往是点腐蚀的源头,Szklarska-Smialowskaz研究认为[4]:点腐蚀的产生与钢的夹杂物、表面相组织与成分的不均匀性有关,这些微小区域之间的电极电位差是点腐蚀的诱因。在50mg/L Cl-浓度条件下形成了较深的点蚀坑,并伴有裂纹,这可能与密封面材料的焊态组织及焊接应力有关。

宏观及微观分析表明,308L不锈钢在50mg/L Cl-浓度条件下对点腐蚀敏感,对缝隙腐蚀非常敏感,有明显的应力腐蚀开裂倾向。

3.2 缝隙腐蚀

(1)宏观分析

在1mg/L Cl-浓度条件下,试样表面未发现缝隙腐蚀缺陷,但氧化膜沿缝隙处有明显的色差变化,采用国标PAC法进行脱膜,用10倍放大镜检查未见异常,表明在该条件下308L不锈钢耐腐蚀性能良好。

在10 mg/L Cl-浓度条件下,第1周期发现有一个试样产生缝隙腐蚀痕迹,而另两个试样在1000 h左右出现缝隙腐蚀痕迹。试验后将模拟件拆开后发现有明显的缝隙腐蚀,腐蚀形貌为典型的溃疡般沟槽。表明308L不锈钢对缝隙腐蚀敏感。

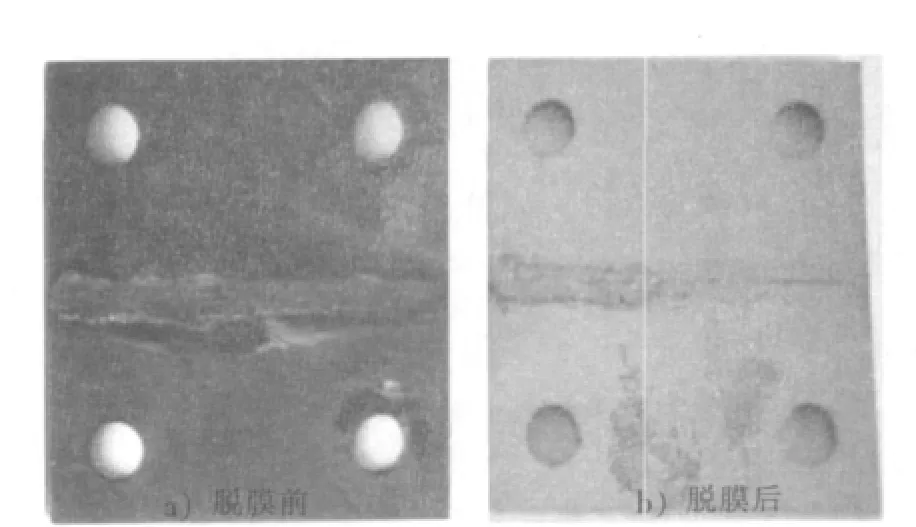

在50 mg/L Cl-浓度条件下,缝隙试样在1000 h左右全部出现缝隙腐蚀迹象,试验结束后缝隙腐蚀程度加深,脱膜可见明显的腐蚀沟槽,如图5所示。表明308L不锈钢在该条件下对缝隙腐蚀非常敏感。

图5 50 mg/L Cl-缝隙腐蚀试验后308L试样形貌

(2)微观分析

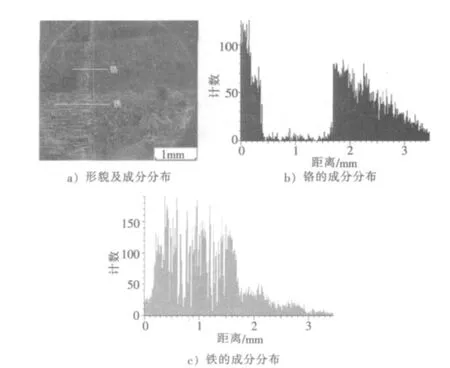

对缝隙腐蚀样品氧化膜色差部位进行扫描电镜观察和能谱分析。图6为1 mg/L Cl-缝隙腐蚀试样微区能谱分析结果,深色区域的材料成分无明显变化,棕红色区域主要为铁和铬的氧化物,为缝隙腐蚀的敏感区,对此区域进行金相检查,没有发现任何腐蚀缺陷。采用国标PAC法对试样进行脱膜,用10倍放大镜检查未见异常,说明在本试验条件下308L不锈钢没有发生缝隙腐蚀。对50 mg/L Cl-浓度条件下试样进行线扫描能谱分析,扫描方向垂直于缝隙,从图7可见,在缝隙腐蚀沟槽内,金属铬因优先腐蚀而流失。铬是热力学上易钝化的金属元素,能够促进钢的钝化,在增强钢铁耐蚀性能上扮演着极为重要的角色。在不能钝化环境下,如本试验的缝隙条件下,当存在一定浓度的Cl-时,富铬的氧化膜被破坏而失去保护性,导致腐蚀速率增大。

图6 1 mg/L Cl-缝隙腐蚀试样能谱分析

图7 50 mg/L Cl-缝隙腐蚀试样扫描电镜能谱分析

由于狭小缝隙限制了与腐蚀有关的物质 (如溶解氧)的扩散,形成以缝隙为阳极的氧浓差电池,进而导致缝隙内金属的局部腐蚀。对于依靠氧化膜或钝化层来维持耐蚀性的不锈钢,较易受到缝隙腐蚀[5]。由于缝隙腐蚀的临界电位比点蚀电位低,缝隙腐蚀比点蚀更易发生[6]。在本试验中,相同溶液条件下308L发生缝隙腐蚀的几率和程度大于点腐蚀。宏观及微观分析表明,308L不锈钢在50 mg/L Cl-浓度条件下对点腐蚀敏感,对缝隙腐蚀非常敏感,有明显的应力腐蚀开裂倾向。

3.3 应力腐蚀

(1)宏观分析

在1mg/L Cl-浓度条件下, U形试样无裂纹。在10 mg/L Cl-浓度条件下,其中一个U型试样发生了开裂,如图8所示,目视检查,试样外侧应力集中边缘产生2~3 mm的裂纹。表明308L不锈钢在该条件下存在沿晶应力腐蚀开裂的倾向。

在50 mg/L Cl-浓度条件下,所有U形试样均出现微裂纹。表明308L不锈钢在该条件下有明显的应力腐蚀开裂倾向。

图8 270℃、10 mg/L Cl-308L试样的SCC宏观形貌

(2)微观分析

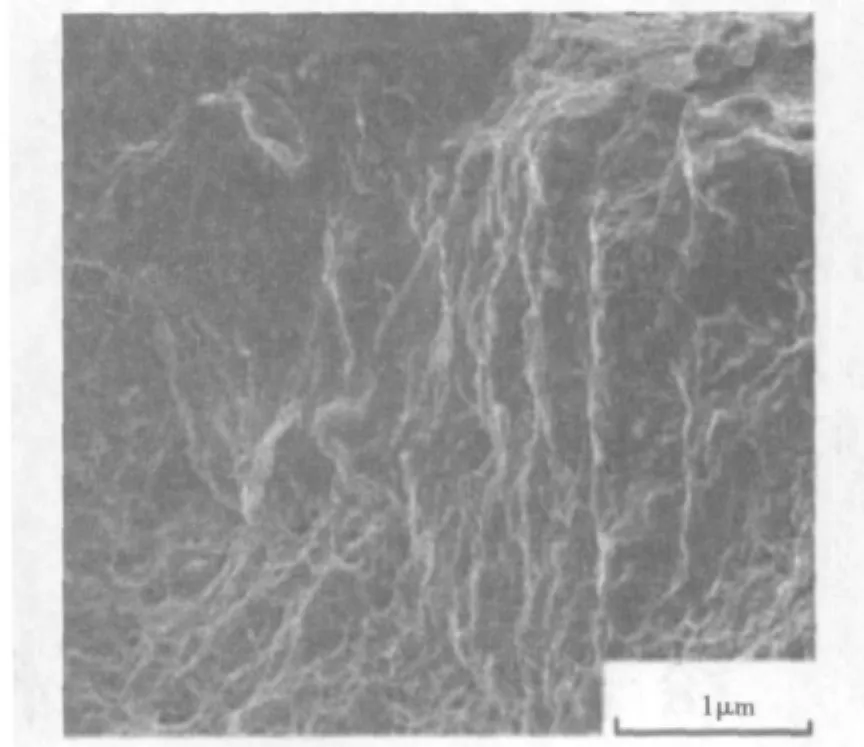

图9为应力腐蚀试验后308L试样裂纹微观形貌,裂纹呈现明显的沿晶扩展特征。利用扫描电镜观察到河流状解理脆性断口形貌,如图10所示,表明308L不锈钢在此条件下有明显的沿晶应力腐蚀开裂。

图9 270℃、50mg/L Cl-308L裂纹形貌

图10 270℃、50mg/L Cl-308L裂纹断口形貌

不锈钢在高温水中的应力腐蚀破裂 (SCC)行为,尤其是Cl-和溶解氧的影响在国际上已有广泛研究[7]。在PWR一回路非正常水化学环境中,溶解氧和Cl-是导致奥氏体不锈钢应力腐蚀开裂的主要因素,根据Herbsleb[8]统计得出的规律,当溶解氧和Cl-浓度满足 [O]×[Cl-]>10-11关系时,不锈钢可产生应力腐蚀断裂。

在1mg/L Cl-浓度条件下未发现SCC,原因可归为此浓度的Cl-不足以破坏钝化膜稳定性。在10mg/L和50mg/L Cl-浓度条件下均出现了SCC,而这两种条件的Cl-与饱和氧的浓度乘积均大于10-11,满足诱发SCC所需的水化学条件。

4 结论

(1)在室温含氯介质的全浸试验条件下,308L不会发生点腐蚀、缝隙腐蚀和应力腐蚀。

(2)Cl-的存在对308L不锈钢的钝化起着直接的破坏作用,在高温条件下,点腐蚀程度可随Cl-浓度的增加而加深。

(3)较高浓度的Cl-可导致缝隙内的金属表面铬元素溶解流失,氧化膜将失去保护作用并导致缝隙腐蚀加深。

(4)308L在含氯介质中的应力腐蚀以沿晶应力腐蚀开裂为主,由于其断裂敏感性可随Cl-浓度的增加而增加,在实际应用中须严格控制水中Cl-的含量。

[1]刘金华,文燕,张雪梅,等.反应堆压力容器密封面材料非正常工况下的腐蚀性能研究 [J].核动力工程,2012,33(1):83-87

[2]Y.Cui,Carl D.Lundin etc.Mechanical behavior of austenitic stainless steel weld metals with microfissures[J].Materials Processing Technology,2006,171:150-155

[3]F.Liu,Y.H.Hwang,S.W.Nam.Precipitation of σ-phase and creep-fatigue behavior of 308L steel weldment[J].Materials Science and Engineering,2008,483:418-421

[4]黄建中,左禹.材料的耐蚀性和腐蚀数据 [M].北京:化学工业出版社,2003.11-148

[5]曾荣昌,韩恩厚.材料的腐蚀与防护 [M].北京:化学工业出版社,2006.79-82

[6]白新德.材料腐蚀与控制 [M].北京:清华大学出版社,2005.122-125

[7]G.F.Li,J.Congleton.Stress corrosion cracking of a low alloy steel to stainless steel transition weld in PWR primary waters at 292℃[J].Corrosion Science,2000,42:1005-1021

[8]G.herbselb.preventing intergranular stress corrosion cracking of austenic stainless steels[J].Manesmanne Forschungsinstitue GrumnH,Duisburg,1984