几种电磁无损检测技术比较及发展现状

2012-07-02冯蒙丽蔡玉平宋春荣

冯蒙丽,蔡玉平,宋春荣,刘 进

(军械工程学院 基础部理化教研室,石家庄 050003)

无损检测是检测技术的重要组成部分,其重要性在全世界得到公认[1]。他以不损害被检测对象为前提,对材料,零部件,及产品进行有效检查和测试,评价其完整性,连续性和其他物理性能。大体可分为3 个时期:无损探伤(non-destructive inspection)、无损检测(non-destructive testing)和无损评价(non-destructive evaluation)[2]。

随着现代工业和科学技术的发展,无损检测取得了长足的进步。检测设备不断令人耳目一新,逐渐向计算机化、自动化、可视化发展;而理论与实践上也是百家争鸣,计算机技术、模式识别、反演技术、人工智能、神经网络技术、小波技术,以及各种数据处理理论和技术广泛应用于无损检测领域[3-4]。同时,随着诸如交流磁场检测、金属磁记忆检测的发展,各种仿真技术的重要性得到了前所未有的重视,这也是未来研究手段的重要发展方向[5-7]。

1 电磁无损检测

电磁无损检测是无损检测技术的重要分支,是利用材料在电磁场作用下,呈现出的电学或磁学性质的变化,判断材料内部组织及有关性能的实验方法,主要包括涡流检测、磁粉检测、微波检测、漏磁检测[8],近几年发展起来的交流磁场检测(ACFM)以及金属磁记忆检测(MMM)也属电磁无损检测范围之内。其中,涡流磁场检测、交流磁场检测、金属磁记忆检测是近年来研究的重点。本文对这3 种检测技术的原理、应用、检测仪器及最新进展进行了总结归纳,并指出了今后发展的方向。

1.1 涡流检测

1.1.1 基本原理及特点

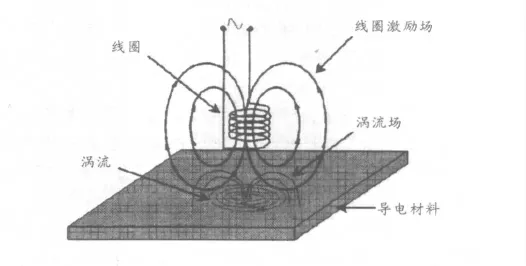

涡流检测是以电磁感应为基础,通过测定被检工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现其缺陷的无损检测方法(原理图见图1),可用于检测金属导电率、涂层厚度、应力、位移等,但应用最为普遍的是探伤[9]。

图1 涡流检测原理

1.1.2 发展现状

涡流检测的发展始于1879年,其首次将物理现象同测量联系起来,但当时并未形成一种测量技术。直到20 世纪50年代,随着德国forster 阻抗分析法的提出,涡流检测才取得了实质性的突破,并用于实际工程[10]。1951年,W·R·Maclean 运用远场理论开发了一项检测技术,获得了美国专利。不久,壳牌公司的T·R·Schmidt 对远场涡流无损测技术独立进行了研究,并于1961年将此项技术命名为“远场涡流检测”,以区别于普通的涡流检测,这种技术主要用于检测管线[11]。1970年,美国人Libby 提出了多频技术,开创了多频涡流检测的先河,这种技术在大亚湾核电站冷凝器管道检测中取得了重大突破。80年代初,Witting 等人又提出了脉冲涡流法,随着近年来的发展,其在多层金属结构缺陷(尤其是航空材料检测)的定量检测和评估方面展现了潜在的应用优势[12]。在仪器设备方面,美国的EM3300 和MIZ-20 为采用阻抗平面显示技术的典型产品,目前,我国在有限元数值仿真、远场涡流探头性能指标分析及检测系统的研制等方面取得一系列研究成果,推出商品化远场涡流检测仪器,其中ET-556H 和EEC-39RFT 已用于化工炼油设备的钢质热交换管和电厂高压加热器钢管的在役探伤。

虽然涡流检测在实践中已有广泛应用,但目前涡流检测还主要处于当量分析阶段,在定量分析方面有待进一步研究。我国一些科研机构在人工神经网络技术和三维缺陷阻抗图的研究方面取得了不少进展,并取得了较好的实际结果,已接近发达国家的研究水平,推动了我国涡流检测理论的发展[13]。

目前,理论的不断完善和技术的不断发展正推动涡流检测向多个方向发展,如多频涡流检测技术、远场涡流检测技术、涡流三维成像技术等,这些将会进一步促进涡流检测技术在无损探伤、性能测试和实时监控方面的广泛应用[13]。

1.2 交流磁场检测

交流磁场检测是近年来无损检测的主要进展之一,主要用来检测覆有防腐涂层或绝缘层的水下结构表面缺陷。他采用均匀的感应场,并通过测量试件上方的磁场强度来实现缺陷检测。

1.2.1 基本原理及特点

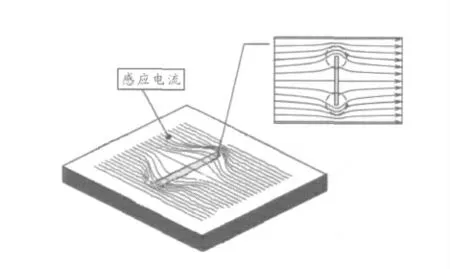

根据楞次定律,电磁波在导体中传播时,导体中将产生感应电流,而感应电流分布及大小与导体的电导特性有关。如果让交变电流垂直于样品平面,当被测样品中无缺陷时感应电流均匀分布,电流线平行;如果存在缺陷,电流线会在缺陷边缘处产生汇聚和偏转,两端电流密度比激励电流要大得多,存在一定的奇异性,这种电流的变化会产生一个偶极子磁场,如图2 所示。在缺陷两端电流最密集,会产生2 个Bz 峰值,根据两峰值之间的距离可以确定缺陷的长度;沿缺陷方向Bx 值受扰动,在缺陷最深处达到最小值。因此ACFM 检测可以通过分析Bz 和Bx 获得与缺陷有关的长度、深度信息[14]。

这种方法具有非接触测量、受工件材料影响小、数学模型精确、无需标定等独特优点,被广泛应用于水下结构、海上平台、石油化工、电力工业以及航空航天等各种场合的表面裂纹检测[15]。

图2 交流磁场检测原理

1.2.2 发展现状

ACFM 方法的提出源于海洋石油设备水下检测需求。20 世纪80年代英国伦敦大学的无损检测中心为了克服ACPD 法需要探头与工件检测表面相接触的缺点,提出了通过交流电磁场来检测工件缺陷的思路,并对其基本原理进行了深入研究,获得了成功。最近几年国外又出现了一种新的测量技术——表面磁场测量(SMFM)技术,其与ACFM 原理类似,只是数据处理有差别,只需要一维磁场数据即可,但是对后处理要求更高,测量过程中外界影响因素较多,尚未应用于实际领域。

目前,国外对ACFM 的研究已经较为成熟,已具有相关的裂缝检测仪以及更新换代产品。在我国,对其研究还处于起步阶段,一些研究机构,比如国防科技大学、华中科技大学、西安交通大学等通过仿真软件等对电磁检测机理及探头研制进行了探索和设计。北京科技大学相关人员还把ACFM 与SQUID 检测设备相配合,结合反演技术在成像领域进行了初步研究。但是到目前为止,国内研究也仅限于理论和实验阶段,离实际应用还相去甚远[16]。

1.3 金属磁记忆检测

1.3.1 基本原理及特点

金属磁记忆(MMM)检测技术是始于1999年10月引入中国的一种新的无损检测手段,相较于当前应用较多的涡流检测,交变磁场检测具有不需磁化装置,探头提离效应小,不需耦合,可快速准确测定应力集中区,且检测灵敏度高(是目前唯一能以1 mm 精度确定应力集中区的方法)等优势,特别适合野外作业,在装备武器以及航空器缺陷快速准确定位中具有无可比拟的优势,在军事上具有广阔的应用前景。

设备出现运行性损坏之前,应力集中区金属组织的变化(腐蚀、疲劳、蠕变)有一个过程。相应地,金属的磁性强度也在随之变化,他反映着设备及其结构的实际应力变形状况。铁磁性材料工件,在地磁和交变载荷作用下,缺陷或应力集中部位的导磁率最小,其磁场切向分量具有最大值,而法向分量则改变符号,且具有零值点,如图3 所示。而在工件表面会形成漏磁场,表面漏磁场“记忆”了部件的缺陷或应力集中的位置,即“磁记忆”效应。由于铁磁性材料表面上的磁场法向分量为零值时对应的区域与工件缺陷或应力集中部位对应,故对工件表面的漏磁场法向分量进行扫描检测,就能间接地判断出工件是否有缺陷或应力集中位置[17]。

图3 金属磁记忆检测原理

1.3.2 发展现状

1994年,俄罗斯的Doubov 首次介绍了金属磁记忆概念,经过20 多年来的理论和实践研究,金属磁记忆检测技术已经发展成较为成熟的无损检测方法[18]。目前,国际焊接学会批准执行的欧洲规划《ENRESS2 应力和变形检测》中,已明确规定MMM法为切合实用的设备和结构应力变形状态的检测方法[19]。

当前,对金属磁记忆检测的研究主要集中在相关机理的探索以及仪器设备的研制两个领域[20]。在机理研究方面,国内外学者分别从不同的角度进行了解释,如Doubov 认为磁记忆的产生是源于金属的磁现象物理本质和位错过程之间的关系[21];我国的任吉林等从能量平衡角度解释了铁磁体内部磁畴的畴壁发生不可逆的重新取向排列[22];仲维畅提出了电磁感应学说,认为铁磁性材料在地磁场作用下发生应变,产生感应电流并激励出感应磁场使材料磁化[23];而周俊华等从唯象理论出发,利用近似的分子场解释了铁磁性材料在应力集中处的漏磁场的切向分量出现最大值,同时法向分量为零的现象[24]。

在检测设备发面,目前,各国都在竞相研发自己的磁记忆检测仪。俄罗斯动力诊断公司最先开发了专门的检测仪器TSCM22FM,TSC21M24 型应力集中磁指示仪EM1X21,EM1C22型裂纹电磁指示仪。在我国,2000年3月埃德森(厦门)电子有限公司在国内研制成功磁记忆检测仪EMS22000 金属诊断仪(8通道),此后还研发了改进型EMS22003 智能磁记忆/涡流检测仪,SMART22004/ 5 智能型多功能电磁检测仪,北京铁路局北京科学技术研究所研制的MTR21 型便携式铁路专用钢轨磁记忆检测仪,其检测小车可在钢轨表面移动。此外,清华大学、北京理工大学也研发了相应的磁记忆检测设备。

2 几种方法比较

以上3 种电磁检测方法,凭借自身的特点在不同的领域发挥着巨大的作用。

本文对其进行列表比较,如表1 所示。涡流检测是当前在线检测应用最为普遍成熟的检测手段,但是涡流检测自身存在一定缺陷,干扰因素多,提离效应大,且难以对缺陷进行当量分析。交流磁场检测与涡流检测相比最大的优势在于不需要标定,具有涂层穿透性以及可探测较深层次裂纹的长度和深度,在定量描述上前进了一步,但是仍旧不能对材料疲劳程度进行评估。金属磁记忆检测的优势恰在于此,他不仅能判断缺陷的位置,还能根据应力集中点对可能出现损害的位置进行预警,此外由于他不需要激励装置,因此设备简便,对表面要求不高,可以在各种环境下工作。

表1 3 种检测方法比较

3 发展展望

1)缺陷的定量化检测与评估

电磁检测缺陷可分为识别、定位、定量化和预警4 步。所谓缺陷识别就是判断待测试件中是否有缺陷定位就是确定缺陷在试件中的位置;定量化就是在允许的误差范围内确定缺陷的形状和参数;所谓“预警”,指材料的损伤未完全形成之前即可根据某些性能改变对其使用寿命进行评估。目前,缺陷识别和定位已经研究得比较深入,但缺陷轮廓的重构仍然是一个挑战,涉及到反演、成像一系列问题,还需要继续研究。而疲劳预警更是当前研究的一道难题,目前涉及这一领域的主要是磁记忆检测。

2)新型探头设计(提高灵敏度)

探头性能对电磁检测至关重要,纵观已有的研究成果发现,探头的优化设计主要分为优化传统线圈式探头的机械结构和应用新型磁场传感器两个方面。

3)与多种仿真技术和大型计算软件相结合

随着计算机和大型仿真软件(如ANSYS)的发展,可采用数值计算、环境模拟来设计探头,产生模拟实验信号,并进行检测分析,可以说方便、迅速,节省时间和成本,在辅助探头设计,作为产生缺陷相应信号的实验台,分析检测机理方面发挥着重要作用。这也是今后新检测技术研究的一项重要手段,可为进一步的实验研究积累数据和一定的理论基础。

4)综合检测方法

每一种无损检测方法都有自己的优点和缺点,而单一的无损检测方法只能检测出部分缺陷,不能完成全面的无损检测。因此发展多功能多参数的综合检测方法成为一种潮流。

5)自动化、可视化成像技术发展

研究和发展成像技术。在管材探伤中,用多频技术提取管子内外表面及内部缺陷涡流信号,并利用计算机对不同涡流信号的图像进行分析与识别,然后在显示屏上显示的管子截面图中准确地表示出来。国内目前也有各种扫描成像装置,但需进一步研究,争取在缺陷定性定量分析上取得更大进展。

6)标准化建设

主要针对ACFM、金属磁记忆检测,当前国内的研究主要以理论为主,与国外差距较大,从长期的发展目标来看,建立统一的技术标准将是走向应用的必经之路。

7)基础理论完善

当前,金属磁记忆的理论基础呈现百家争鸣的态势,金属磁记忆这一现象,物理基础很明确,但至今还未建立令人满意的铁磁构件内部残余应力与表面漏磁场之间的对应关系,需加强基础理论研究。

[1]耿荣生.新千年的无损检测技术—从罗马会议看无损检测技术的发展方向[J].无损检测,2001,21(1):2-5.

[2]刘贵民,马丽丽. 无损检测技术[M]. 北京:国防工业出版社,2010:3-4.

[3]白世武,丁红胜.直流超导量子干涉器无损检测的原理与应用[J].无损检测,2006,28(5):242-244,255.

[4]罗飞路,赵东明.利用交变磁场测量法的金属表面缺陷检测[J].测控技术,2004,23(2):44-45.

[5]刘春燕,罗飞路.基于ANSYS 的远场涡流建模与仿真[J].先进制造技术,2005,24(5):37-38.

[6]冯蒙丽,蔡玉平,赵建君,等.ANSYS 在电磁无损检测中的应用[J].四川兵工学报,2009,30(6):24-26.

[7]张英,宋凯,任吉林,等.ANSYS 软件在金属磁记忆检测中的应用[J].无损检测,2004,26(5):217-220.

[8]任吉林,林俊明. 电磁无损检测[M]. 北京:科学出版社,

2009:7-16.

[9]张庆军,倪世彬.涡流检测技术在钢铁工业中的新应用[J].冶金信息导刊,2005(2):40-42.

[10]Robert D. Shaffer. Eddy current testing[J]. today and tomorrow.Materials Evaluation,Jan 1994,28-32.

[11]严舒.远场涡流无损检测技术的发展与应用[J].石油科技论坛,2008(3):55-56.

[12]何赟泽. 脉冲涡流检测技术研究[D]. 长沙:国防科技大学,2008.

[13]王燕.电涡流检测的有限元仿真分析[J].南昌:华东交通大学,2008.

[14]冯蒙丽,王丽,丁红胜.电磁反演方法结合交变磁场测量对金属表面缺陷进行检测分析[J]. 测试技术学报,2007,21(4):324-328.

[15]亓和平.交流电磁场检测技术装备及应用[J].石油机械,2005,33(6):77-79.

[16]赵海涛.基于交变磁场测量技术的金属表面缺陷检测系统的研究与实现[D].长沙:国防科技大学,2004.

[17]齐杰,张伟,储拥军,等.金属磁记忆检测技术的介绍[J].化工设备与管道,2008,45(5):60-61.

[18]王丽,冯蒙丽.金属磁记忆检测的原理和应用[J].物理测试,2007,25(2):25-26.

[19]Doubov A A. Evaluation of Service Life of Power Equipment with the Use of Metal Magnetic Memory,Met hod[J].Energetik,2005(11):18-20.

[20]汪滨波,廖昌荣,骆静,等.金属磁记忆检测技术的研究现状及发展[J].无损检测,2010,32(6):467-474.

[21]Doubov A A.A study of metal properities using the methond of magnetic memory[J].Metal Science and Heat Treatment,1997,39 (9/10):401-402.

[22]任吉林,乌冠华,宋凯,等.金属磁记忆检测机理的探讨[J].无损检测,2001,24(1):2-4.

[23]仲维畅.铁磁性物体在地磁场中的自发运动磁化[J].无损检测,2004,27(1):36-39.

[24]周俊华,周俊华,雷银熙.铁磁性材料磁记忆现象的理论分析[C]//第八届全国无损检测大会论文集.苏州:中国机械工程学会,中国电机工程学会,2003.

[25]冯小勤,魏东旭.脉冲涡流测厚参数的优化[J].淮阴师范大学学报:自然科学版,2010(6):481-483.