基于某型航空发动机的综合控制系统试验平台设计

2012-07-02王兆铭朱传龙孙丰华巴德纯

王兆铭,朱传龙,孙丰华,巴德纯

(1.东北大学机械工程与自动化学院,沈阳 110004;2.中航工业沈阳发动机设计研究所,沈阳 110015)

基于某型航空发动机的综合控制系统试验平台设计

王兆铭1,2,朱传龙2,孙丰华2,巴德纯1

(1.东北大学机械工程与自动化学院,沈阳 110004;2.中航工业沈阳发动机设计研究所,沈阳 110015)

王兆铭(1962),男,自然科学研究员,从事航空发动机控制系统设计、试验和研究工作。

针对多数半物理仿真试验平台系统的结构简单、功能单一、无法模拟控制系统在发动机上真实工作的情况,设计了基于真实外部管路的控制系统综合半物理试验平台,对试验平台的重要环节进行了建模和仿真分析,并进行调试试验。测试结果表明:半物理仿真试验平台可满足控制系统综合试验的性能调试、功能验证和故障复现等要求,对某型航空发动机控制系统的研制具有重要指导意义。

航空发动机;试验平台;综合控制系统;半物理仿真

0 引言

发动机控制系统的试验不必完全在发动机台架试车时进行,尤其是具有危险性的试验。这些试验研究大多可通过半物理仿真试验平台来实现。但现今多数半物理仿真试验平台只适用于单个控制部件或相对简单的控制系统,而对多部件和复杂的综合性控制系统的研究很少,严重制约着发动机控制系统技术的发展。因此,建设多部件的大型综合控制系统半物理仿真试验平台势在必行[1]。

本文介绍了某型航空发动机控制系统动态半物理仿真试验平台的特点和关键技术。

1 试验平台特点

综合控制系统试验平台主要针对某型发动机控制系统,并兼顾了同类型控制系统的动态半物理仿真试验,能进行包括全部燃油控制调节附件和综合电子控制器及其他电子附件的半物理仿真试验。试验平台的全部控制附件按照真实发动机的结构和安装方式,固定在拆除压气机、涡轮、燃烧室和喷口的发动机机匣上。其附件传动机匣和管路与真实发动机的相同,能真实模拟控制系统在发动机上的工作情况。

2 试验平台的组成

某型发动机综合控制系统试验平台是1个多系统、多回路,并集成了全套控制系统附件的综合控制系统试验平台,是以综合控制系统为实物的半物理仿真平台,采用分级分段的简化数学模型代替真实发动机。

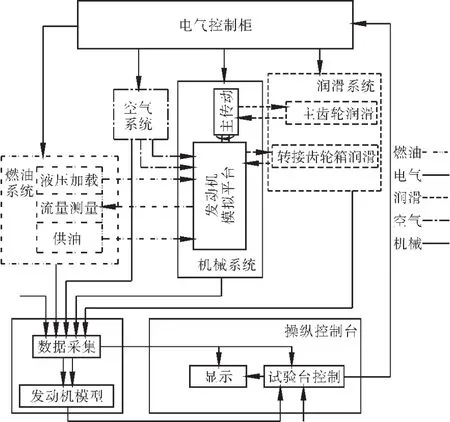

试验平台主要包括机械系统、燃油系统、滑油系统、空气系统、数采/显示系统、电气系统、操纵控制台和发动机模拟平台。各分系统的工作通过操纵控制台与发动机数学模型共同协调来完成,如图1所示。

图1 试验平台分系统

3 试验平台的关键技术及解决途径

搭建仿真回路是半物理仿真试验的关键。综合控制系统试验平台的半物理仿真试验仿真回路构建是围绕发动机模型建立的。因此,将整个半物理仿真试验仿真回路分为模型、模型输入参数的采集及模型输出参数的转换控制等3部分进行构建。

3.1 控制系统仿真模型

为保证模拟试验平台运转满足发动机时间常数的要求,需对模型的运算速度进行控制,要求模型运算周期小于20 ms。

综合控制系统仿真试验对发动机的部件级特性没有要求,且部件级模型非常复杂,运算周期很难满足系统要求。因此,试验平台采用简化的分级、分段线性小偏差模型。线性化模型通常用于仿真计算或半物理模拟试验,预先近似地评估小范围内调节的动态特性和调节的稳定性[2];同时,模型没有考虑热膨胀、Re变化、发动机加温比、抽气影响等引起的发动机各状态完全燃烧的变化、燃烧室燃油点火延迟、压气机和涡轮特性变化等[3]。

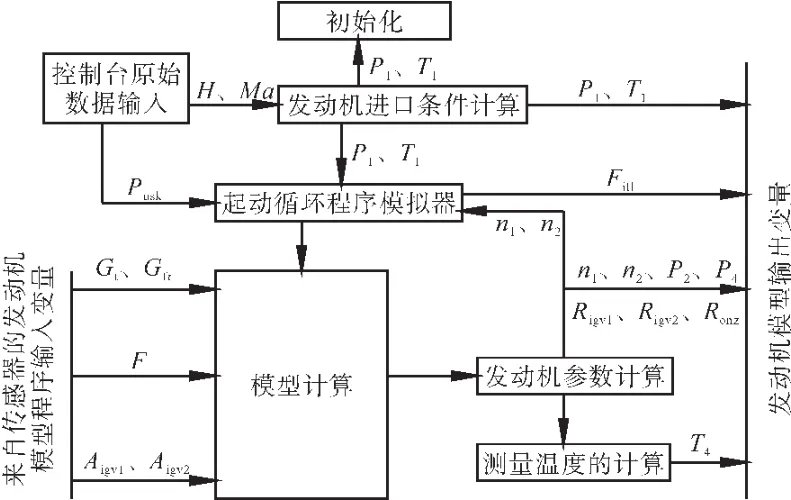

发动机模型工作如图2所示,初始化变量为飞行高度H和马赫数Ma,来自传感器的发动机模型程序输入变量为主燃烧室燃油流量Gt、加力燃烧室燃油流量Gtf和可变几何面积(风扇导叶角度Aigv1、压气机导叶角度Aigv2和喷口临界面积F)、发动机模型输出变量风扇转速n1、压气机转速n2、压气机出口压力P2、涡轮出口温度T4和压力P4和可变几何面积气动负载力(风扇导叶气动负载力Rigv1、压气机导叶气动负载力Rigv2和喷口气动负载力Rnoz)。

图2 发动机模型工作

3.2 模型输入参数的采集

数据实时采集和数据精确采集是半物理仿真的关键技术[4]。为保证数据的实时性,要求从传感器感受参数的变化到采集、处理和最终输入到发动机模型的时间要少于发动机数学模型运算周期20 ms。

因此,在要求传感器有动态特性的同时,还要提高采集系统采集、处理和传输速度。参数采用惯性小、测量精度高的动态传感器进行动态信号测量,其响应时间少于10 ms,精度等级高于0.2级。同时,使用先进的VXI采集系统进行参数的采集、处理、传输和记录,以保证参数在传输过程中的速度和精度。采集系统每通道采样率为105次/s,分辨率不低于216,且多通道并行同步采集,同时进行程序滤波及工程转换。

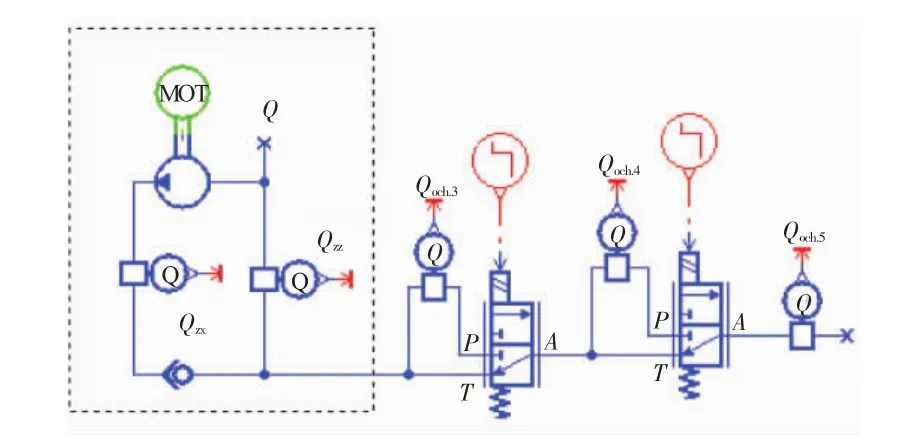

为了保证采集参数的准确性,使用标准设备对采集通道进行校检,同时使用特殊方法进行部分参数采集:如注入主燃烧室和加力燃烧室的燃油量等,但由于发动机燃油流量范围广,难以用单一流量计进行全状态连续准确的测量。为此,设计了支点流量模块进行主燃油和加力燃油流量的测量,所测得的流量可以从零流量到发动机最大流量,且流量测量连续没有突升和跳跃,保证了发动机模型对流量采集的要求。支点流量模块原理如图3、4所示(虚框内为支点流量模块,其它为流量切换模块)。主燃油流量切换模块为3个流量计串联方式连接,加力油流量切换模块为2个流量计并联方式连接,流量计的切换由切换电磁阀完成。

图3 主支点流量模块原理

图4 加力支点流量模块原理

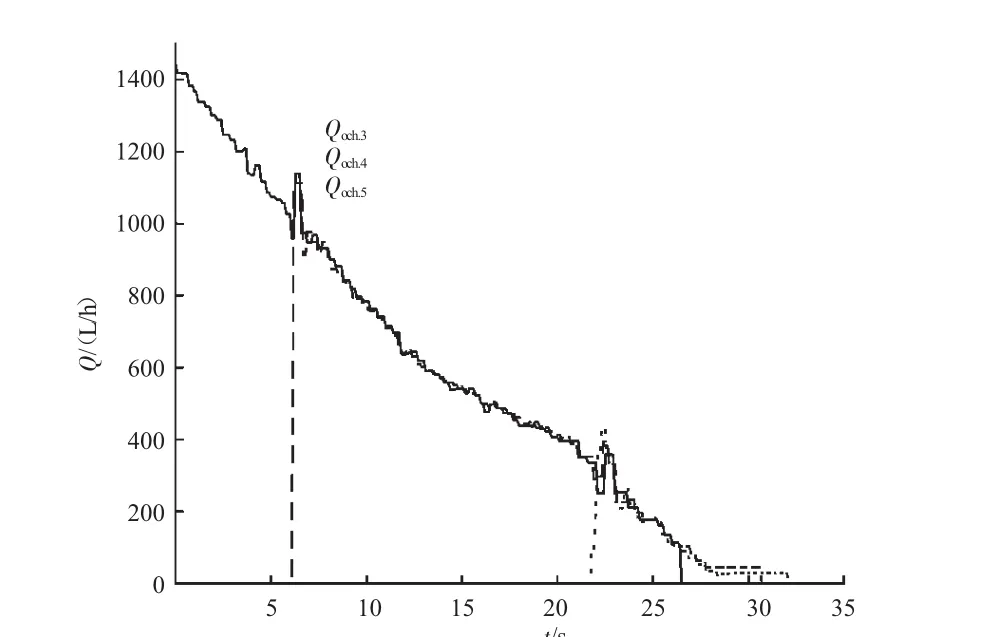

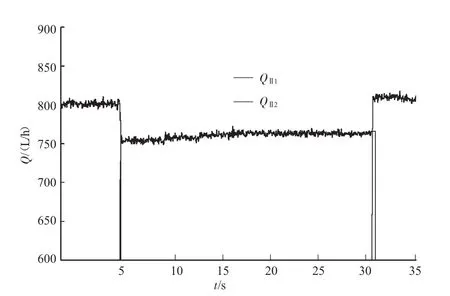

主燃油流量切换模块的试验曲线如图5所示。从图中曲线可见,在切换点,流量测量存在突升,最大为100 L/h。加力Ⅱ区燃油流量切换模块的试验曲线如图6所示。流量计QⅡ1和QⅡ2在切换点流量突升约为50~100 L/h。流量计在切换时对同一点的流量测量值存在差异,不能用于模型计算。主支点流量模块调试试验实测流量如图7所示。从图中可见,通过支点流量模块计算所得流量Q与单一流量计所测流量Qoch.5相同,且没有流量的突升和跳跃。使用同一流量计进行测量,不存在流量测量差异。因此,支点流量模块测得的流量参数可以满足发动机模型对流量参数的输入要求。

图5 主燃油测量流量计切换曲线

3.3 模型输出参数的转换控制

模型计算出的输出参数值需要转换成真实的物理量,再输送给发动机综合控制系统。为了满足发动机模拟平台的时间常数要求,保证输出参数的快速响应,输出参数值到执行机构动作的控制实时响应时间不应大于0.1 s。控制的实时响应时间主要为控制器计算输出时间与执行机构响应时间的和,其控制器计算输出时间不大于10 ms,可以认为,执行机构的响应时间就是控制的实时响应时间。因此,执行机构的特性直接影响试验台控制系统的实时性。

图6 加力Ⅱ区燃油测量流量计切换曲线

图7 主支点流量模块流量曲线

3.3.1 模拟发动机转速控制

模拟发动机转速是发动机数学模型输出的最重要参数,在实现模拟发动机转速控制方面,主要采用小惯量电机带动小惯量增速齿轮箱、转接齿轮箱、附件机匣和燃油泵的多级传动方案,以减小传动系统的转动惯量。同时提高驱动电机的抗负载能力,来保证模拟发动机转速实时响应的能力。

为保证发动机转速控制实时响应速度满足系统要求,对驱动电机在70%、80%、85%、97%、100%状态下的动态响应特性进行计算,计算结果见表1。

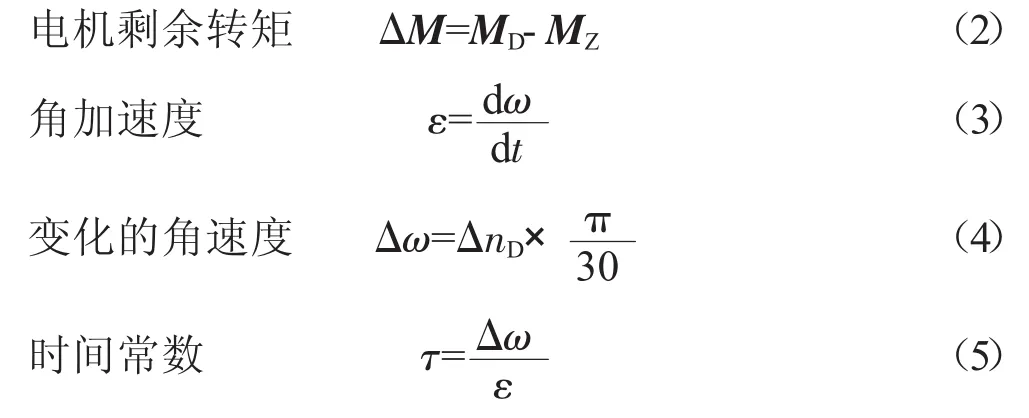

模拟发动机转速的传动系统的动态运动方程可描述为

表1 时间常数计算结果

式中:MD为电机额定转矩;MZ为换算到电机输出轴上的阻力矩;J为传动系统换算到电机输出轴上的转动惯量;nD为换算到电机输出轴上的n2转速。

从表1中可见,在传动系统负载状态下工作时,转速由70%、80%、85%、97%、100%分别阶跃10%和3%,其响应时间不大于0.1 s。

3.3.2 气压控制

发动机各截面气压的变化表征发动机的状态,同时也是发动机综合控制系统输入的重要参数。在气压控制上采用先进的电-气转换器,以保证气压控制的速度和精度。

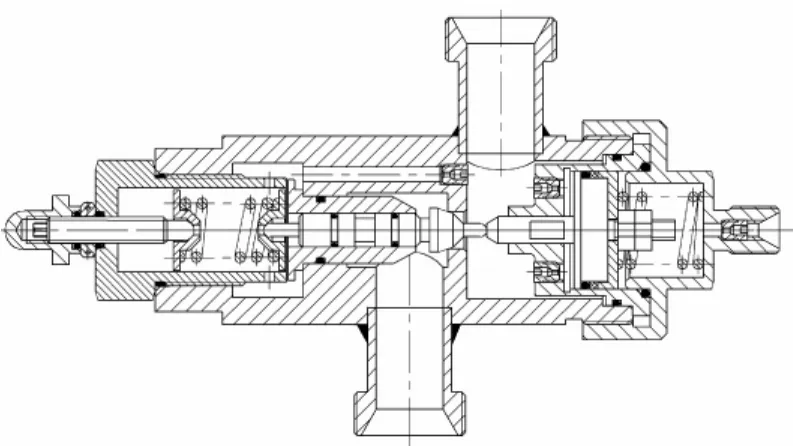

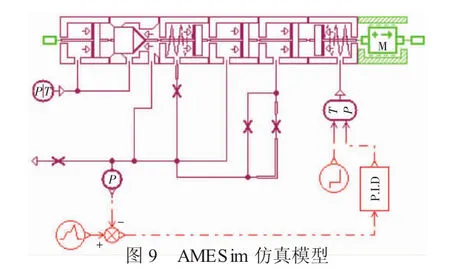

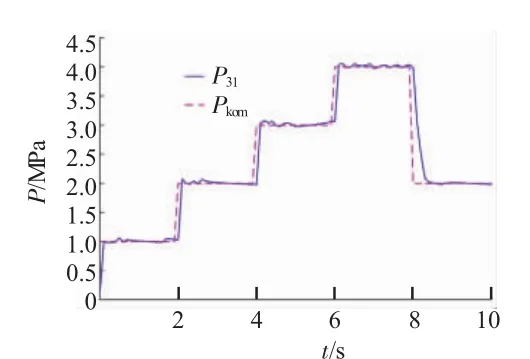

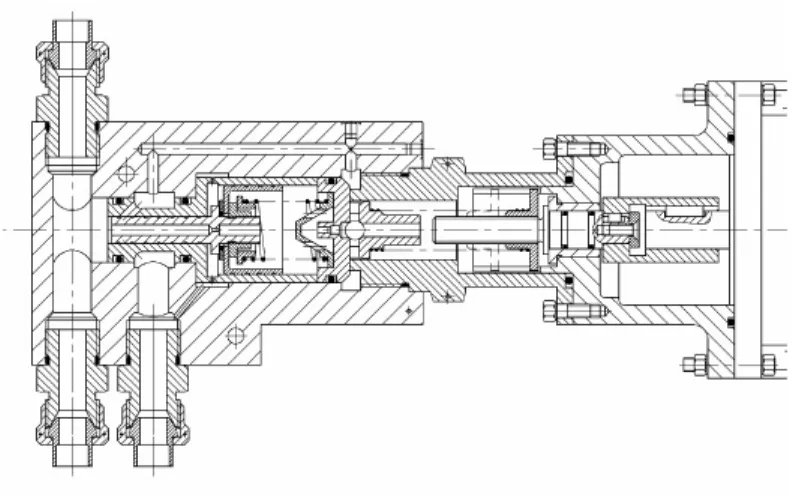

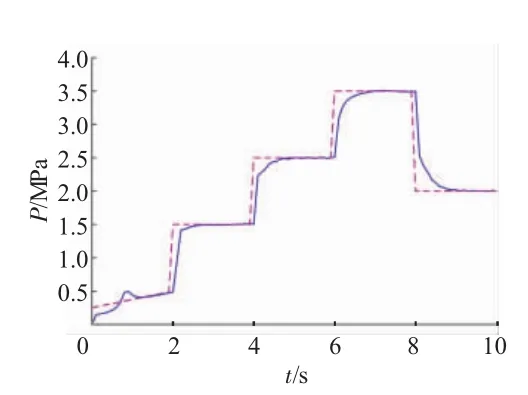

由于P31(P2)的用气量较大,单独的电-气转换器无法满足用气量要求,为此,设计了2级放大装置空气调压阀,其结构如图8所示,AMEsim仿真模型如图9所示,仿真结果如图10所示,试验调试结果如图11所示。其响应时间小于0.1 s,稳态误差小于2%。

图8 空气调压阀结构

图10 空气调压阀仿真结果

图11 空气调压阀调试试验结果

3.3.3 气动负载力控制

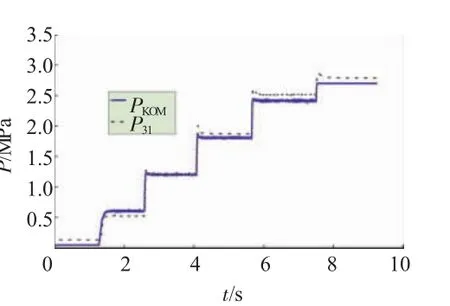

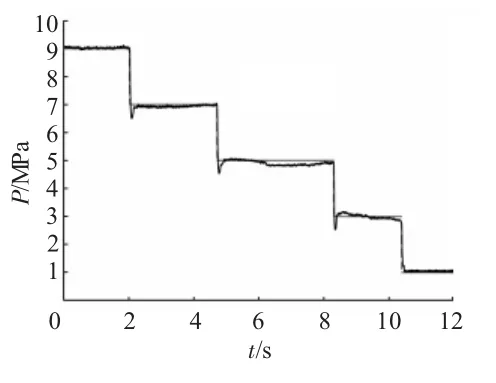

试验平台采用液压加载模拟发动机可变几何面积气动负载力,通过加载调压阀进行加载力的控制。其结构如图12所示,AMEsim仿真模型如图13所示,仿真结果如图14所示,试验调试结果如图15所示。其响应时间小于0.1 s,稳态误差小于2%。

图12 加载调压阀结构

图13 加载调压阀模型

图15 加载调压阀调试试验结果

图14 加载调压阀模型仿真结果

4 结束语

某型航空发动机综合控制系统试验平台设计及部件调试研究结果表明:试验平台各系统工作可靠稳定,性能均达到设计指标。该试验平台可满足某型航空发动机综合控制系统半物理仿真试验要求,并将在未来十几年内保持其先进性。

[1]孙建国.现代航空动力装置控制[M].北京:航空工业出版社,1996:21-35.

[2]樊思齐,徐芸华.航空推进系统控制[M].西安:西北工业大学出版社,1995:65-80.

[3]尤·斯·别利肯,波·沃·包耶夫,奥·斯·古列奇,等.飞机动力装置自动控制综合系统[M].汪海源,葛文杰,于维凤,等译.北京:航空工业出版社,1992:237-244.

[4]陈云,张天宏.仿真技术在航空推进控制系统中的应用[J].航空发动机,2006,32(3):39-41.

[5]Гуревич О С.航空燃气涡轮发动机的控制[M].邢家瑞译.沈阳:沈阳发动机设计研究所,2003:40-44.

[6]胡寿松.自动控制原理[M].北京:国防工业出版社,1995:120-135.

[7]薛银春,孙建国.燃气轮机控制技术综述[J].航空动力学报,2005,25(5):1066-1071.

Project of Tester for an Aeroengine Control System

WANG Zhao-ming1,2,ZHU Chuan-long2,SUN Feng-hua2,BA De-chun1

(1.College of Mechanical Engineering and Automatization,Northeast University,Shenyang

110004,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Most semi-physical simulation tester is simple in structure and poor in function,thus it is impossible to simulate the real working situation on aeroengine control system.An integrated semi-physical simulation tester was designed based on real engine pipes.The main components in tester were modeled,simulated and adjusted.The test results show that the semi-physical simulation tester can meet the requirements on performance test,functional verification and fault reiteration for control systerm integrated testing,and can provide the guide for an aeroengine control systerm development.

aeroengine;tester;integrated control system;semi-physical simulation

2011-07-20