空间用三结砷化镓太阳电池的生产管理

2012-06-29何强

何 强

(中国电子科技集团公司第十八研究所,天津 300384)

空间用三结砷化镓太阳电池采用MOCVD外延设备在厚度为0.175 mm、直径为100 mm的锗衬底上通过正向生长三个子电池的方法制备而成的,GaInP2、GaAs、Ge三个垂直串连的pn结对分别对太阳能进行光电转换。该太阳电池具有光电转换效率高、抗辐照性能好、温度特性好等特点。

目前,我所生产的三结砷化镓太阳电池已在XX伴星、XX-6、SINOSAT-5、XX-2等多颗卫星上使用过,并且严格按照详细规范进行一系列的可靠试验,包括高低温冲击试验、焊接牢固度试验、湿热贮存试验、带电粒子辐照试验等试验,还进行了吸收、辐射系数测量、温度系数测量、暗特性测量等。采用三结砷化镓太阳电池阵的XX-6于2009年12月9日发射入轨,目前在轨稳定运行近3年;SINOSAT-5于2011年6月21日发射入轨,目前已在轨稳定运行1年多;XX-2于2011年9月19日发射入轨,目前已在轨稳定运行近1年,遥测数据表明18所研制的三结砷化镓太阳电池阵性能良好,工作稳定。

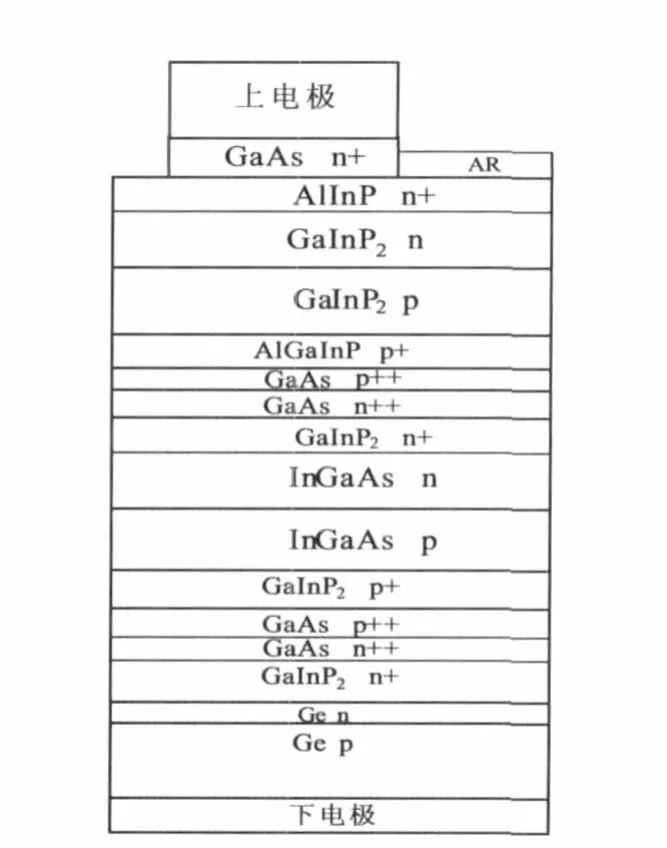

我所研制的GaInP2/GaAs/Ge三结砷化镓太阳电池结构见图1。

目前,虽然三结砷化镓太阳电池正大量应用,但在生产过程中仍存在以下问题:

图1 三结砷化镓太阳电池结构示意图

(1)三结砷化镓太阳电池的合格率和效率有待于提高,2007年的成品率为72.6%,平均光电转换效率为26.8%;

(2)三结砷化镓太阳电池成本昂贵,需有效地降低成本;

(3)目前科研生产任务繁重,需保质保量,合理安排进度,从而缩短工程型号所需的生产周期。

1 合理安排生产计划,做好生产线质量计划

合理安排生产计划,是保证生产有条不紊,保质保量完成型号任务的基本条件。根据全年型号对太阳电池需求量和时间节点,结合每个班次的电池产量,安排每月的产量和生产型号。并且每日进行产量完成量的统计,根据周/月产量完成率,调整次周/月产量。

做好生产线质量计划,即做好对生产线的设计质量、工艺质量、产品质量控制计划,主要包括以下方面:

(1)向主管部门提出生产工艺设备、仪器仪表、基础设施、原材料等资源需求计划,对设备、仪器仪表、基础设施等做日常维护;

(2)制定操作人员培训和考核计划;

(3)对过程和质量一致性检验用的测量和试验设备以及生产设备进行控制,新购买或新领用的测量设备必须经计量合格后才能使用,新购买或新领用的生产设备需进行鉴定或确认后才能使用,计量标准按检定规程规定周期进行检定;

(4)产品用材料、外购件必须经检验,确保合格品入库和使用;

(5)严格工艺操作,严格执行自检、互检、专检制度,做好生产检查记录并对生产过程的质量记录实施控制,每个生产程序的详细操作和控制都应有工艺文件,并做到文实相符;

(6)对各种材料、半成品、成品的搬运和包装应进行控制,防止在贮存和搬运过程中出现损伤;

(7)对产品进行有效的追溯以便查找已发生或潜在不合格的原因,确保能够追溯和确定其精密制备过程,其中包括追溯到设备、操作人员等,并能追溯到合格产品在实际制造中所用的原材料的批号;

(8)对失效和缺陷采取纠正措施,消除失效和缺陷的产生原因,防止同类失效和缺陷的再次发生;

(9)不合格品管理,对不合格品进行分析,提出纠正措施并予以实行,防止不合格再发生;

(10)对采购文件和生产控制文件进行管理,确保文件的有效性,使所采购原材料和产品满足规定要求;

(11)对过程控制进行记录及时反映质量波动状况,预防不合格品的发生;

(12)质量过程所有环节的技术和活动都应编制相应的质量控制文件,文件的规定具有可操作性,满足产品质量控制要求。

除以上内容外,我所对生产线的内部质量审核为每年两次,鉴定机构应至少每年对生产线审核一次。

2 分析不合格原因,提出改进措施,提高合格率

三结砷化镓太阳电池的生产工艺流程如图2。

2007年1月,40 mm×60 mm三结砷化镓太阳电池的生产量为1362片,合格电池为989片,合格率为72.6%。不合格电池为373片,统计表见表1。图3为几种形式的不合格电池局部照片。

图2 三结砷化镓太阳电池的生产工艺流程图

表1 2007年1月影响GaAs/Ge太阳电池合格率频数统计表

图3 几种形式的不合格电池局部照片

从图表可以看出,裂片、上电极不牢、下电极不牢、外观不佳和电性能不合格是影响GaAs/Ge太阳电池合格率的原因。而裂片和外观不佳是影响GaAs/Ge太阳电池合格率的主要原因。而上电极工序、下电极工序、划片和光刻工序的裂片为主要裂片工序。

通过以下措施,减少由于裂片和外观不佳引起的不合格:

(1)新上岗人员由于缺少经验,从而在操作过程中造成了较高的裂片率,为此,将其培训周期延长,在培训周期内,用废片替代正式电池,直到操作者完全熟练操作。

(2)蒸镀工艺进行重新摸索,特别是针对第一层蒸镀材料钛的蒸镀厚度和速率进行了的实验,发现牢固度好坏与蒸镀厚度和速率之间的关系,最终找出了合适的蒸镀条件。

(3)在前面的生产中,下电极电极不牢的主要原因为所用美国设备由在蒸镀过程中蒸发速率上不去或异常的现象。为此,我们对对设备进行了以下维护:定期清理真空室内坩埚和导线上沉积物;增加了坩埚套以提高蒸发速率。

(4)外观不佳的电池中,大部分是由于减反射膜工序的工装夹具不合适和Cap层欠腐蚀。为此,此工序操作人员将工装夹具打磨,重新改换夹电池的夹子,并定期对工装夹具检查,做到提前防范。同时,提高腐蚀均匀性,严格控制腐蚀时间,确保CAP腐蚀均匀一致,消除过腐蚀和欠腐蚀现象。

(5)使用自动清洗机进行腐蚀和冲水,替代手工操作。

通过以上措施,三结砷化镓太阳电池成品率从72.6%提高为85%以上。

3 优化三结砷化镓太阳电池结构,提高光电转换效率

通过以下优化设计,提高三结砷化镓太阳电池的光电转换效率:

(1)GaInP2顶电池结构的优化;

(2)中间子电池的性能改进;

(3)改善电池材料间晶格匹配;

(4)隧穿结结构优化设计;

(5)减反射膜设计及优化。

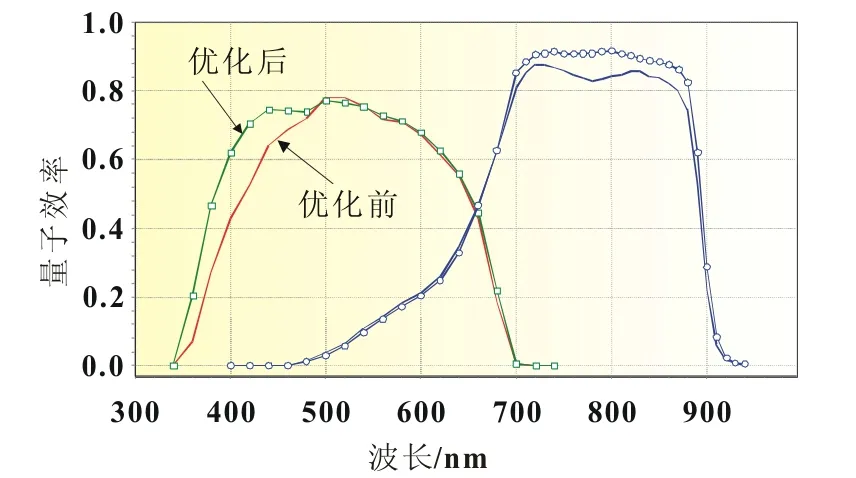

经过优化后,明显提高中间电池的输出电流,对提高整体电池性能起到明显作用。图4是顶电池优化前后外量子效率对比。图5是优化前后电池表面反射率的对比。

图4 顶电池优化前后电池外量子效率对比图

图5 优化前后电池表面反射率的对比图

通过对电池结构的优化,三结砷化镓批产效率从平均光电转换效率为26.8%提高到28%以上。

4 采用SPC技术对生产过程进行分析和控制

根据三结砷化镓太阳电池的生产工艺流程图所示,生产过程包括外延、光刻、蒸镀上电极、蒸镀下电极、电极加固、划片、腐蚀CAP层、蒸镀减反射膜8道工序。

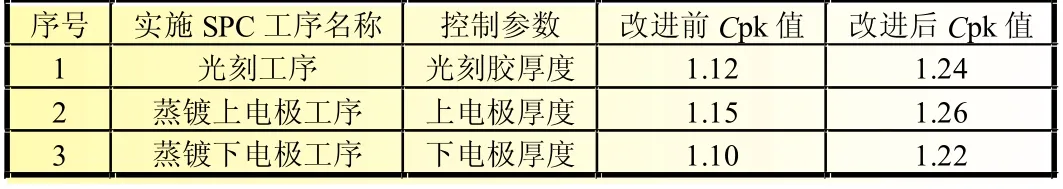

根据选取的参数确实能表征工序的状态和对该参数能进行定量测试的原则,选取光刻、蒸镀上电极、蒸镀下电极作为实施SPC控制的攻关工序,选取的工艺控制参数为光刻工序光刻胶厚度、蒸镀上电极工序上电极厚度、蒸镀下电极工序下电极蒸镀厚度为控制参数。

在实施SPC时,在正常生产的状态下每个工序采集定量数据进行SPC分析,并得出分析用SPC控制图,在确定分析用控制图后,将使用其延长线绘制控制用控制图,并在日常生产过程中使用,并确定了相应的判断准则,在控制图出现异常时,我们进行质量分析,分析异常情况出现的原因,采取相应的措施。如果是坏的异常,则采取措施将其消除,并避免以后再次出现,并重新绘制分析用控制图。如果是好的异常,则查明原因,并且采取保持措施将其保持,并使工艺过程重新进入新的统计状态,同时绘制分析用控制图。

对于工序能力指数,在实施SPC的过程中,每个月计算一次Cpk值,若Cpk不能满足要求,根据情况,通过调整工艺来降低工艺参数分布中心与工艺规范要求中心的偏移程度或者减小标准偏差σ,具体方法可以根据各个关键工序的特点,通过优化工艺来提高Cpk值。

实施SPC工序改进前后Cpk值对比见表2。

表2 实施SPC工序改进前后Cpk值

5 结论

通过合理安排生产计划,做好生产线质量计划;分析不合格原因,提出改进措施;采用SPC技术对生产过程进行分析和控制等途径,将三结砷化镓太阳电池成品率从72.6%提高为85%以上,三结砷化镓批产效率从平均光电转换效率为26.8%提高到28%以上,缩短工程型号所需的生产周期,提高了工程型号用太阳电池阵功率。

生产线进行的一系列生产管理的工作也为后续产品的生产打下了坚实的基础。未来几年,我们将研制生产光电转换效率更高的正向生长的GaInP2/GaAs/Ge三结太阳电池[1]以及反向生长多结(IMM)高效太阳电池[2],这些生产管理方法也将发挥较好的作用。

[1]FETZER C.Production 30%efficient triple junction space solar cells[C]//Thirty-third IEEE PVSC.US:IEEE,2008.

[2]CORNFELD B.Development of a large area inverted metamorphic multi-junction(IMM)highly efficient AM0 solar cell[C]//Thirtythird IEEE PVSC.US:IEEE,2008:26.