纯电动汽车用锂离子电池热管理综述

2012-06-29蔡飞龙许思传常国峰

蔡飞龙,许思传,常国峰

(1.同济大学汽车学院,上海 201804;2.同济大学新能源汽车工程中心,上海 201804)

动力蓄电池作为纯电动汽车(EV,Electric Vehicle)的动力来源,是提高整车性能和降低成本的关键一环,其温度特性直接影响EV的性能、寿命和耐久性。锂离子电池因比能大、循环寿命长、自放电率低、允许工作温度范围宽、低温效应好等优点是EV目前首选的动力蓄电池[1-2]。锂离子电池包热管理的要求是根据锂离子电池发热机理,合理设计电池包结构,选择合适的热管理方式,合理设计热管理策略,保证电池包内各个单电池工作在合理温度范围内的同时尽量维持包内各个电池及电池模块间的温度均匀性[3]。

1 锂离子电池热特性

1.1 锂离子电池产热机理

电池在充放电过程中都会发生一系列的化学反应,从而产生反应热。锂离子动力电池的主要产热反应包括:电解液分解、正极分解、负极与电解液的反应、负极与粘合剂的反应[4]和固体电解质界面膜的分解。此外,由于电池内阻的存在,电流通过时,会产生部分热量。低温时锂离子电池主要以电阻产生的焦耳热为主,这些放热反应是导致电池不安全的因素。电解液的热安全性也直接影响着整个锂离子电池动力体系的安全性能。

实际运行环境中,动力系统需要锂离子电池具备大容量与大倍率放电等特点,但同时产生的高温增加了运行危险。所以,降低锂离子电池工作温度,提升电池性能至关重要。

1.2 电池产热量、产热速率计算

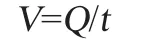

电池的反应热用Qr来表示;由电池极化引起的能量损失用Qp来表示;电池内存在典型的电解液分解和自放电副反应,副反应引起的能量损失用Qs表示;电池的电阻产生焦耳热为Qj。则,一个电池总热源可由以下公式来表示:

式中:V为平均产热速率;Q为电池工作时间内电池的总热量;t为电池工作时间。电池的平均产热速率(W)=产生的热量(J)/循环时间(s),则由以下公式表示:

2 BTMS传热冷却方式

BTMS中按照能量提供的来源分为被动式冷却和主动式冷却,其中只利用周围环境冷却的方式为被动式冷却;组装在系统内部的、能够在低温情况下提供热源或在高温下提供冷源,主动元件包括蒸发器、加热芯、电加热器或燃料加热器等的方式为主动式冷却。按照传质的不同可以分为空气强制对流、液体冷却、相变材料(PCM,Phase Change Material)、空调制冷、热管冷却、热电制冷和冷板冷却等。根据不同的放电电流倍率、周围温度等应用要求选择不同的冷却方式。

2.1 空气强制对流

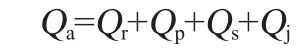

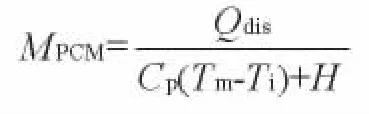

空气作为传热介质就是直接让空气穿过模块以达到冷却、加热的目的。很明显空气自然冷却电池是无效的,强制空气冷却是通过运动产生的风将电池的热量经过排风风扇带走,需尽可能增加电池间的散热片、散热槽及距离,成本低,但电池的封装、安装位置及散热面积需要重点设计。可以采用串联式和并联式通道,如图1所示。

图1 空气冷却电池流道

Chen等[5]提出了精确的和简化的模型,仿真结果研究得出了电池的散热特性:1)在自然冷却下热辐射占整个散热的43%~63%;2)强化传热是降低最高温度的有效措施,但扩大强化传热的范围并不会无限地提高温度一致性。

KennethJ.Kelly等[6]利用空气强制冷却方法对丰田Prius和本田Insight混合动力车用电池进行热管理,分别在0、25、40℃下以FTP-75和US06循环工况测试热电偶分布点的温升,并且控制风扇从低功率4 W到中等功率14 W,实验结果说明US06工况(包括更多的加速、减速和高速运行条件)下电池温升明显比FTP-75工况下高,但温升都在5℃之内。

此外,Mao-Sung Wu等[7]验证在极端条件下,尤其在高放电倍率、高的运行环境温度(>40℃)时,空气冷却不再适用,而且电池表面的不均匀性也成为必然。Paul Nelson等[8]提出对于正常运行需要25 kW的电堆,-30℃时冷启动只需要5 kW,但是电池不能通过自身的I2R来实现快速加热。在这种情况下,他们提出了两种可能的加热方式:(1)电池包内固定电热丝;(2)以热传递的形式加热电池冷却液。由于空气很难快速加热电池,我们可以考虑利用高传导率的液体来实现电池热管理。

2.2 液体冷却

在一般工况下,采用空气介质冷却即可满足要求,但在复杂工况下,液体冷却才可达到动力蓄电池的散热要求。采用液体与外界空气进行热交换把电池组产生的热量送出,在模块间布置管线或围绕模块布置夹套,或者把模块沉浸在电介质的液体中。若液体与模块间采用传热管、夹套等,传热介质可以采用水、乙二醇、油、甚至制冷剂等。若电池模块沉浸在电介质传热液体中,必须采用绝缘措施防止短路。传热介质和电池模块壁之间进行传热的速率主要取决于液体的热导率、粘度、密度和流动速率。在相同流速下,空气的传热速率远低于直接接触式流体,这是因为液体边界层薄,导热率高。

Pesaran等[9]讨论了液体冷却与空气冷却、冷却及加热与仅有冷却系统的效果。实验结果表明相对于液体冷却/加热,空气介质传热效果不是很明显,但是系统不太复杂。对于并联型混合动力车,空气冷却是满足要求的,而纯电动汽车和串联型混合动力车,液体冷却效果更好。

David R.Pendergast等[10]利用松下(CGR18650E)单元电池包裹在三角形铝模块中,然后放在水中。该系统理论数据和实验结果都说明电池棒内温度不会低于/高出工作温度范围(-20~60℃),该实验可被认为是简单的水冷却系统。

Paul Nelson等[8]分别用空气和聚硅酮电解流体作为电池热管理系统的冷却介质,验证了电解流体能显著降低电池过高的温度,还可以使电池模块有较好的温度一致性,此外,聚硅酮电解流体也因不溶于水而更加安全。

张国庆等[11]设计了一种液体冷却与相变材料冷却结合的装置,能够实现电动汽车电池在比较恶劣的热环境下电池装置整体有效地降温,又能满足各单体电池间温度分布的均衡,同时易循环利用,从而达到最佳运行条件,并降低成本,增强经济性。

目前制造商不愿意选择液体冷却是因为密封不好会导致液体泄漏,所以密封设计是极其重要的。

2.3 相变材料冷却(PCM)

一个理想的热管理系统应该能以低容积,减少质量及成本增量的情况下维持电池包在一个均匀温度。就鼓风机、排风扇、泵、管道和其他附件而言,空气冷却和液体冷却热管理使得整个系统笨重、复杂、昂贵[12]。相变材料由于其巨大的蓄热能力,开始被应用于动力电池包热管理系统[13],相变冷却机理是靠相变材料的熔化(凝固)潜热来工作,利用PCM作为电池热管理系统时,把电池组浸在PCM中,PCM吸收电池放出的热量而使温度迅速降低,热量以相变热的形式储存在PCM中,在充电或很冷的环境下工作时释放出来。

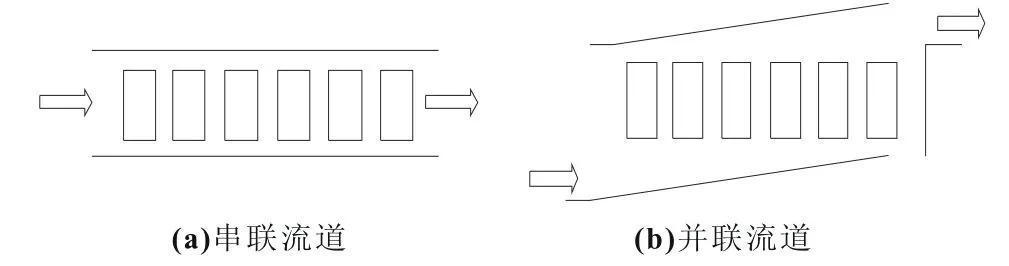

在相变材料电池热管理中,所需的PCM质量计算如下:

式中:Qdis(J)是电池释放的热量;MPCM(kg)是相变材料质量;Cp(J·kg-1·K-1)是相变材料的比热;Tm(℃)是相变材料初始温度;H(J·kg-1)相变材料的相变潜热。

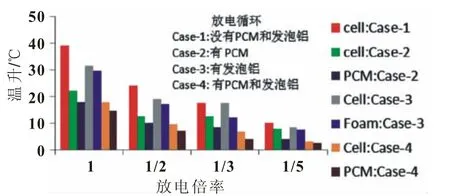

Selman and Al-Hallaj等[14]比较了四种不同模式散热的实验:1)自然冷却;2)发泡铝矩阵热传递;3)相变材料石蜡冷却;4)结合发泡铝和相变材料。结果证明把石蜡与发泡铝的结合能更有效改善PCM低导热能力的问题,冷却效果最好,且达到了电池模块温度一致,效果对比如图2所示。

Kizilel R等[15-16]通过实验数据确定了利用相变材料对高能量锂离子电池包在一般和强化工况下热管理的有效性,并使用相变材料对一个紧凑的18650电池(4S5P)模块进行热管理,说明了如果使用被动热管理系统,电池包有可能获得温度一致性。

Sabbah Rami等[17]通过数值模拟和实验对比了PCM和空气强制冷却的效果,证明了在6.67C(10 A/cell)倍率持续放电下PCM冷却能保持电池在55℃以下。

图2 放电循环时不同热传递系统的锂电池模块实验结果

在寒冷的条件或电池温度显著下降的应用场合时,PCM对于电动汽车是非常有利的,因为存储在相变材料里的小部分潜热会被传递到周围空间。当电池温度下降到PCM熔点以下时,存储的热量就会传递到电池模块中。

2.4 热管冷却

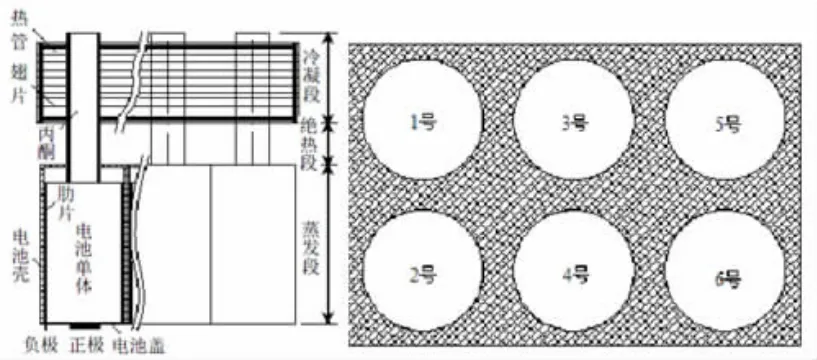

热管是由R.S.Gaugler在1942年提出的利用相变来传热的一种热管理系统。它是一种密封结构的空心管,一端是蒸发端,一端是冷凝端,冷却电池的原理是当热管的一端吸收电池产生的热量时,毛细芯中的液体蒸发汽化,蒸汽在压差之下流向另一端放出热量并凝结成液体,液体再沿多孔材料依靠毛细作用流回蒸发端,如此循环,电池发热量得以沿热管迅速传递,如图3所示。热管可按照所需冷却物体的温度进行单独设计。

图3 热管式冷却系统结构图[18]

张国庆等[18]采用热管冷却后,电池放电过程温升降低了许多。与自然对流冷却相比,温升降低10℃以上,而且处于同一模块中各单体电池间的温度波动不大,温差趋于平衡,有利于实现电池模块间的温度平衡,从而保证电池模块工作稳定。

Mao-Sung Wu等[7]把两个带有金属铝翅片的热管贴到电池(Li-ion,12 Ah,圆柱形,直径40 mm,长度110 mm)壁面降低温升。实验结果说明在金属铝翅片的帮助下,热管能有效降低电池温升。

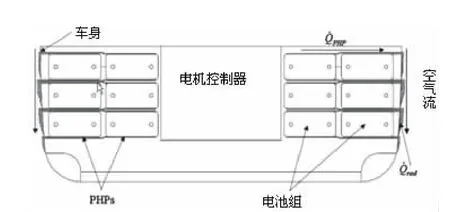

Swanepoel等[19]为蓄电池的热管理和混合动力车元件的控制设计了脉动热管(PHP,Pulsating Heat Pipe),并将电池放在车后备箱,如图4所示。该仿真和实验说明了PHP的宽度应控制在d<2.5 mm时允许氨水作为流体介质,并且通过好的设计能使PHP用于电池热管理。

2.5 空调制冷

图4 应用于HEV的PHP原理示意图

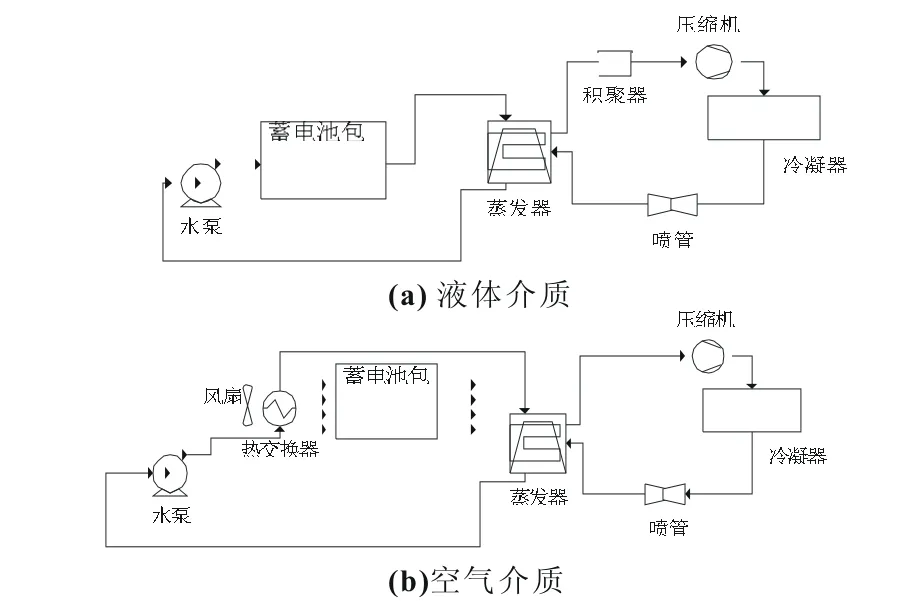

空调制冷方式冷却电池包可以使用装载在整车上的空调系统,是通过空调压缩机进行制冷,通过水冷器将水中的热量(来自于电池包)带走,并通过空调冷凝器将热量散发出去。当压缩机开始工作时,压缩空调制冷剂,压缩过的制冷剂流入冷凝器中,经冷却后复原为液态,将压缩机传给制冷剂的热量散发到空调系统外。液态的制冷剂流到水冷器中再行蒸发,所需的蒸发热从冷却水中吸收,因此冷却了冷却水,气态的制冷剂重新流回空调压缩机。与此同时,冷却后的水流到高压电池包内进行热交换,吸收高压电池包内的热量。电池包的冷却可以采用水冷和风冷,即冷却水经内部管道与电池换热和周围空气由冷却水经过热交换器降低温度后再用风扇吹入电池包,其原理示意图如图5所示。

图5 空调制冷水冷/风冷电池包原理示意图

2.6 冷板冷却

在电池堆中,冷板(一个或多个带有制冷剂内流管道的薄壁金属结构件)能提供冷却功能,其原理是热量从电池单元传导至冷板,然后通过冷却液导出热量。冷板的运行特性在某种程度上由管道的几何特征、流道样式、流道宽度和长度等决定。

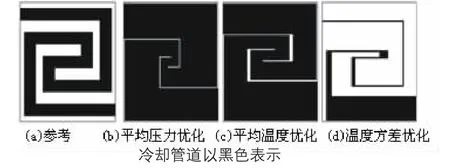

Anthony Jarrett等[20]利用计算流体动力学(CFD,Computational fluid dynamics)对不同的模型参数下的蛇形流道模拟。定义压力损失、平均温度和温度均匀目标函数后通过改变流道宽度和位置进行优化,优化结果是为了保证最小的压降Pfluid和平均温度Tavg,冷却流道近似占据最大的面积;而为了保证温度分布尽可能均匀,应尽可能使流道宽度最小,仅在流道出口加大宽度,如图6所示。整个结论表明一个简单的设计能满足压力和平均温度目标,但是要损失一定的温度一致性。

图6 冷板设计优化参照几何特征

2.7 两种冷却方式结合

考虑到一定质量的相变材料的潜热利用有限,在极端工况下相变材料完全熔化后需要另外一种方法来补充冷却电池包,有人提出了结合相变材料与被动式空气强制冷却的方法。

Rami Sabbah等[21]提出了PCM冷却配合风机一起对电池包进行热管理,证明了强制空气冷却/相变材料冷却比单独的空气冷却的温度一致性较好,且瞬态温度变化值较单独空气冷却小很多。

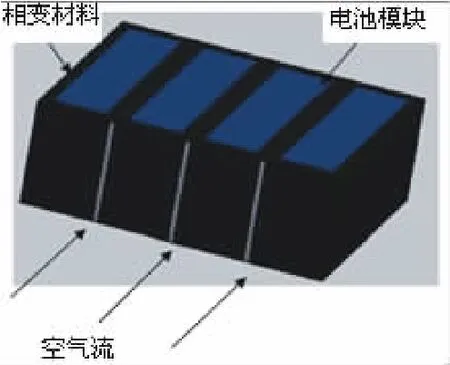

Said Al-Hallaj等设计了PCM/空气冷却实验,如图7所示。在放电时PCM以高速率吸收热量并短暂保存,以稳定的速率传到空气冷却系统,且设计的电池包预测的热分布满足了重载公共交通应用要求。

图7 PCM/空气冷却LiFePO4电池

3 总结

电池是目前电动汽车中三大关键技术之一。随着电池模块容量的增大,恶劣环境下运行对电池性能的要求越来越苛刻,高效的电池热管理系统极其重要。空气强制冷却由于其冷却能力不强只能在小型功率且良好工况下使用;液体冷却需要消耗增加水泵、管路等附件而变得复杂;相变材料冷却由于其成本低廉、质量轻、无额外能量消耗、冷却效果好,是未来电池热管理的重要研究方向;空调制冷能直接利用整车里的空调系统,只需增加一套电池包冷却的循环回路,控制策略较为复杂。考虑到车用工况的复杂,未来的热管理系统应该满足不同条件下对电池的冷却/加热,故未来的电池热管理系统可能是结合两种冷却方式为一体,例如相变材料与风冷/水冷结合,既可以满足一般条件下的热管理,也能在极端工况下排除电池产生的高热量。总之,开发两者为一体的电池热管理系统是适应未来电动汽车发展的重要方向。

[1]KENNEDY B,PATTERSON D,CAMILLERI S.Use of lithium-ion batteries in electric vehicles[J].Journal of Power Sources,2000,90(2):156-162.

[2]VETTER J,NOVAK P,WAGNER M R,et al.Ageing mechanisms in lithium-ion batteries[J].Journal of Power Sources,2005,147(1/2):269-281.

[3]DUBARRY M,VUILLAUME N,LIAW B Y.From single cell model to battery pack simulation for Li-ion batteries[J].Journal of Power Sources,2009,186(2):500-507.

[4]王青松,孙金华,陈思凝,等.锂离子电池热安全性的研究进展[J].电池,2005,35(3):240-241.

[5]CHEN S C,WAN C C,WANG Y Y.Thermal analysis of lithium-ion batteries[J].Journal of Power Sources,2005,140:111-124.

[6]KENNETH J K,MIHALIE M,ZOLOT M.Battery usage and thermal performance of the Toyota Prius and Honda Insight during chas-sis dynamometer testing XVII[C]//The Seventeenth Annual Battery Conference on Applications and Advances.US:National Renewable Energy Laboratory,2002.

[7]WU M S,LIU K H,WANG Y Y,et al.Heat dissipation design for lithium-ion batteries[J].Journal of Power Sources,2002,109(1):160-166.

[8]NELSON P,DEES D,AMINE K,et al.Modeling thermal management of lithium-ion PNGV batteries[J].Journal of Power Sources,2002,110(2):349-356

[9]PESARAN A,BURCH S,KEYSER M.An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]//The Fourth Vehicle Thermal Management Systems Conference and Exhibition.London,UK:The Fourth Vehicle Thermal Management Systems Conference and Exhibition,1999:24-27.

[10]ENDERGAST D R,DEMAURO E P,FLETCHER M,et al.A recharge-able lithium-ion battery module for underwater use[J].Journal of Power Sources,2011,196(2):793-800.

[11]张国庆,饶中浩.一种高效散热电动汽车电池装置:中国,ZL2009-20060473.5[P].2010-05-05.

[12]KHATEEB S A,FARID M M,SELMAN J R,et al.Design and simulation of a lithium-ion battery with a phase change material thermal management system for an electric scooter[J].Journal of Power Sources,2004,128(2):292-307.

[13]张国庆,饶中浩,吴忠杰,等.采用相变材料冷却的动力电池组的散热性能[J].化工进展,2008,28:23-26,40.

[14]KHATEEB S A,AMIRUDDIN S,FARID M,et al.Thermal management of Li-ion battery with phase change material for electricscooters experimental validation[J].Journal of Power Sources,2005,142(1/2):345-353.

[15]KIZILEL R,LATEEF A,SABBAH R,et al.Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J].Journal of Power Sources,2008,183(1):370-375.

[16]KIZILEL R,SABBAH R,SELMAN J R,et al.An alternative cooling system to enhance the safety of Li-ion battery packs[J].Journal of Power Sources,2009,194(2):1105-1112.

[17]SABBAH R,KIZILEL R,SELMAN J R,et al.Active(air-cooled)vs.passive(phase changematerial)thermal management of high power lithium-ion packs:limitation of temperature rise and uniformity of temperature distribution[J].Journal of Power Sources,2008,182(2):630-638.

[18]张国庆,吴忠杰,饶中浩,等.动力电池热管冷却效果实验[J].化工进展,2009,28(7):1165-1169.

[19]SWANEPOEL G.Thermal management of hybrid electrical vehicles using heat pipes[D].Stellenbosch:Department of Mechanical Engineering University of Stellenbosch,2001.

[20]JARRETT A,KIM Y.Design optimization of electric vehicle battery cooling plates for thermal performance[J].Journal of Power Sources,2011,196:10359-10368.

[21]SABBAH R,KIZILEL R,SELMAN J R,et al.New design for thermal management of Li-ion batteries in hybrid electric vehicles application[J].ECS Meeting Abstracts,2008,8:554.