垂直顶升法在电厂取排水隧道工程中的应用

2012-06-28董胜宪罗树青

董胜宪,罗树青

(华东电力设计院,上海 200063)

1 概述

电厂取排水工程采用的盾构法隧道内径一般Φ4000mm左右,现在最大内径已经做到Φ6200mm。取排水管隧道采用盾构法施工,隧道终端用钢筋混凝土墙永久封堵。

每根隧道端部根据工程需要设置多个取排水立管,采用垂直顶升法施工。钢筋混凝土垂直顶升管为矩形断面。每根垂直顶升管由多节管节组成;顶升管顶部安装钢格栅取水头,采用Q235B级钢。

为防止水流冲刷的影响,根据设计要求,在取排水头部位应及时采用水下挖泥抛石保护。

2 垂直顶升法施工

在20世纪70年代中后期,经过工程技术人员的不断研究和实践,创造了取排水口垂直顶升的施工技术,施工人员在隧道内部由隧道顶部预留位置向上顶出矩形立管,穿破土层,随后在水下揭去顶盖形成取排水口。

垂直顶升法施工的原理与水平顶管相似,使用液压油缸将各种断面的管节逐步垂直顶入土中。垂直顶升法施工工艺适用于饱和含水的粘性土或砂性土等不同软土地层中进行施工,主要用于沿海、沿江的取排水隧道工程中。

垂直顶升法施工在已建好的隧道内部,将预制管节连接在隧道顶升特定部位(即帽盖,也可称开孔环GDK块),将帽盖与管节采用特殊螺栓连接好,在管节就位并做好各项准备工作后,拆去帽盖与隧道衬砌的连接螺栓,依靠液压油缸把管节垂直向上顶出。在每节的顶升过程中,管节之间采用螺栓连接,使管节垂直顶入土中或水中。待工程全部完成后,在水下揭去帽盖,换成正常的出口,形成取排水通道。

这种施工工艺与其他传统工艺相比,具有如下特点:

(1)垂直顶升法施工处于已建隧道内施工,施工时不受潮汐、风浪、气候变化等自然条件的影响,使垂直顶升能够“全天候”施工。

(2)施工设备简单,不需要水上作业的大型机具和施工设备,避免了大量水上作业的难度。

(3)施工工艺较其他方法简便,施工工期短。扣除准备工作时间,基本上两天就能完成一只8~12m高的取排水口。

(4)施工成本低,造价大大低于其他施工方法,经济效益高。

3 施工工艺流程及顺序安排

施工工艺流程:

隧道底部加固→隧道清理及施工准备→联系梁、止水框安装→顶升装置安装→止水装置安装→管节顶升→顶部管节与隧道接口永久处理→阴极保护安装→水下吸泥→水下抛石→隧道满水→摘除临时帽盖→安装钢取排水头→水下保护抛石整平。

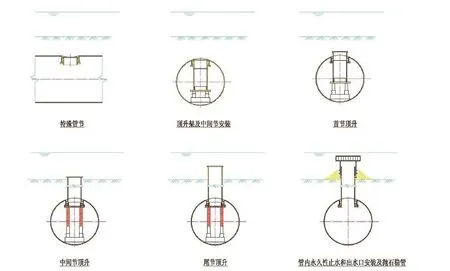

图1 垂直顶升施工流程图

3.1 隧道底部加固

由于垂直顶升,在立管处隧道将受集中荷载,该处荷载组以电气施工设备荷载、管节自重、正面土压力、管壁摩阻力、水压力等组成。为防止垂直顶升引起隧道破坏,根据施工经验和设计图纸要求,在垂直顶升区域底部需通过压浆孔预先对隧道外侧进行劈裂注浆加固,浆液配合比为水泥:水 =1∶0.5,初始压力为1MPa,注浆压力控制在0.3MPa~0.5MPa。浆液注入率为20%即每立方米加固土体水泥用量为150kg左右。劈裂注浆采用洞内注浆方式,从管片内侧向外注浆。

隧道特殊段外围劈裂注浆加固范围:为增加隧道特殊段底部土体强度,沿盾构周长向外2.5m的圆环,下部局部部位加强。垂直顶升前先进行下半部隧道围岩注浆加固,垂直顶升完毕后进行隧道上半部围岩劈裂注浆。

3.2 隧道内清理及施工准备

垂直顶升时,盾构机可拆设备及台车、高压电缆应已拆除外运,施工前隧道需进行一次集中清理,即将隧道特殊段清理干净,保证顶升车架与内弧面有一个良好的接触面。

所有特殊环的拼装孔和附加注浆孔用专用闷头拧紧。

每条垂直顶升管节由1节底座管节、1节顶头管节和多节标准管节组成,并配有一个转向法兰。

管节在运至工作面之前,应事先在地面进行试拼装。为避免施工中混淆,试拼装后在堆放区进行油漆编号,下井前由施工员、质量员检查后按顺序下井。 对管节还需进行防水处理,防水处理主要包括:管节上法兰面的止水橡胶条粘贴、及管节外壁防水涂料施工等。顶头管节先在地面上安装转向法兰。有牺牲阳极块的管节在下井前需按设计要求安装好牺牲阳极块。

3.3 止水框和联系梁安装

3.3.1 止水框安装

止水框是顶升止水装置的重要组成部件,每个顶升管配一个止水框,止水框上部与GDB法兰板和环板焊接,焊缝高度为10mm,施工时止水框下部法兰与下止水扎兰采用螺栓连接。

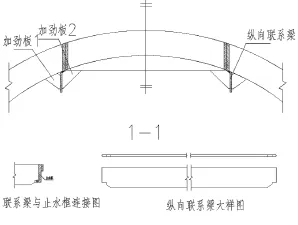

图2 止水框和联系梁平面布置图

止水框根据设计图纸加工制作,尺寸误差、防腐油漆等需满足施工和设计要求。止水框与管片焊接时止水框上口配合面若有太大间隙,可在现场局部配置。

安装步骤:止水框运输到位后,先由测量人员初步定位,起重工将止水框顶升到位,位置准确无误后由电焊工焊接固定,最后进行焊接部位防腐。

具体施工中测量工和起重工应在施工员指挥下协调配合,调整止水框中心与顶升口中心一致,然后调整止水框水平度,调整好后顶升至GD块管片法兰边,焊接固定。

施工中须注意的要点是:①使止水框与帽盖管片GD块保持相对水平;②定位准确,保证管节顶升时四周间隙均匀;③焊接牢固。

3.3.2 联系梁安装

联系梁是连接特殊段各环管片和止水框,防止顶升时出现变形和结构失稳的重要构件,应根据设计图纸要求制作安装,焊接牢固。特殊管节联系梁连接体系包括纵向联系梁、纵向加劲板和横向加劲板,采用电焊与顶升块环向相邻钢管片和止水框连接,焊接质量要达到加强顶升段整体刚度的要求。联系梁全部安装到位后方可进行垂直顶升法施工。

具体结构形式见图4。

图4 结构形式

施工时具体安装步骤与止水框安装相似:联系梁运输到位后,由测量人员初步定位,起重工将联系梁顶升到位,位置准确无误后由电焊工焊接固定,焊接完毕后应对电焊部位进行防腐作业。

3.4 顶升装置安装

3.4.1 某工程垂直顶升受力状况分析

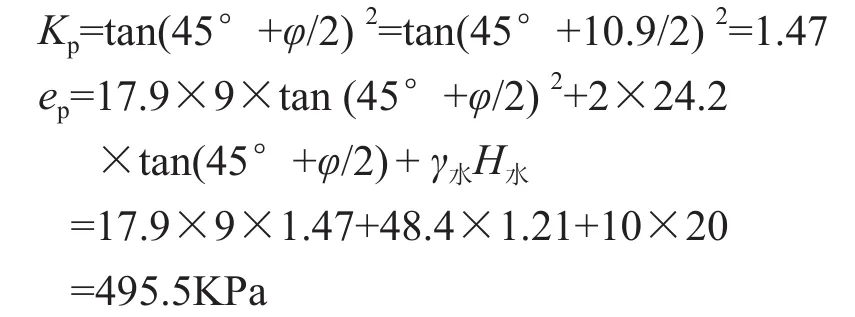

设计参数:垂直顶升区域海底面标高为-15m,设计帽盖GD块顶标高为-23.45m,取水隧道垂直顶升管底标高为-24.325m,覆盖土厚约8.5m,按9m考虑,1%高潮位为+4.94m。

取水口区域盾构隧道坐落在⑥粘土层和局部④粉砂层上, 取水头垂直顶升涉及地层自下而上为③-1粘土层、②淤泥层、①-4流泥层。顶升设计计算时取③-1粘土层参数,重度γ土=17.9kN/m3,粘聚力C=24.2kPa,摩擦角φ=10.9°;

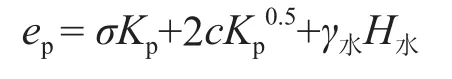

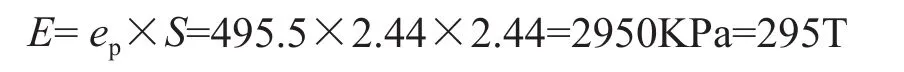

根据朗肯土压力理论,粘性土的被动土压力(含水压力):

其中:Kp为被动土压力系数;

σ = γ土H土,为土的自重应力;

帽盖顶升区域被动土压力

根据经验垂直顶升初始启动时,顶升力最大。此时顶升力包含被动土压力、2节管节重量、转向法兰重量、启动时帽盖GD块与四周管片间的摩阻力。

顶升力及顶升反力F=η×E

根据以往施工经验,经验系数为

F=η×E=(1.3~1.5)×295=383.5~442.5T,计算得设计顶升力按450T考虑,根据施工经验,正常情况下实际最大顶升力应不会超过500T。

顶升装置设计装备8个千斤顶,2个千斤顶为一组,分四组油路单独控制,可进行纠偏操作。最大额定顶升力120t×8=960T,富余量充足。

3.4.2 垂直顶升装置制作、安装

顶升装置由底座扩散块,刚性顶升架、千斤顶、油泵车、运输小车等组成。千斤顶采用120t×8(两个备用)。垂直顶升反力架必须是一个刚性整体,顶升装置安装时,首先要求平整、垫实、对中,确保立管的准确度。垂直顶升反力区扩散到20m2以上。

3.5 止水装置安装

由于立管管节断面尺寸比两块顶升块组成的顶升口小约10mm,在顶升过程中随着管节不断上升,会有泥水沿着管节壁从缝隙中渗入隧道,因此,在顶升前必须在顶升口安装止水装置,防止泥水渗入隧道。止水系统装置包括顶升口外侧止水橡皮、止水框(含上止水扎兰)、下止水扎兰、油浸盘根等。止水框在顶升前与联系梁已安装完毕,施工时只需进行下止水扎兰和油浸盘根安装。

3.6 竖管顶升施工

3.6.1 管节井下运输及就位

管节在隧道内水平运输时,放置在专用小车上,固定牢固,由电瓶车运输至隧道头部。预先在GD块上设置一道起重单梁,单梁固定在GD块举重臂螺栓孔内,在垂直顶升时,采用电动葫芦将一节管节吊运至顶升架上小车,由顶升架上的小车移动至顶升位置就位。

前期安装止水装置时将顶头管节和转向法兰运输至隧道内工作面,与顶升帽盖GD块连接成整体,随后按编号将管节送至工作面,顶升第二节标准管节,与首节管节用螺栓连接后开始正常顶升施工。

3.6.2 正常顶升施工

用千斤顶微顶第二节标准管节,拆除开口环与相邻闭口环的连接螺栓,并将两者螺栓孔用闷头封住,用快速水泥在闷头外面再封一圈。防止顶升过程中泥水从孔中渗入。

初始顶升时应控制顶力,逐渐加大顶力,在启动后可适当减少油压,尽量使四组千斤顶均匀受力。顶升施工过程中,千斤顶四组同步顶升。千斤顶的行程在允许条件下尽可能长,以减少操作的往返次数。

当纠偏操作时,垂直顶升立管的管节方向均由各个方向的千斤顶进行调整,因此,设计每组千斤顶均能单独动作,互不干扰。

当管节行程末端用龙门架(竖顶支撑)支撑管节底部,退回油缸安装就位次管节,螺栓连接后,再行顶升。管节间凹槽要用快硬防水水泥粉平,填料要光滑平整,以防损坏盘根和橡胶止水 。

管节连接时,必须重视防水措施。严格按照设计要求垫好法兰间橡胶止水橡胶框,螺栓孔处遇水膨胀橡胶垫圈,发现破损及时更换,顶升过程中要多次复紧螺栓,管片对接时,由专人对称地将管节上的螺栓拧紧。

按上述方法逐节顶升,直至顶升底座管节。

3.6.3 施工中注意要点

①开始顶升时由于钢封门与管节之间有一定摩阻力,顶力可能较大,此时应锁定溢流阀将总顶力控制在限制范围内,若超出设计顶力,需进行采取措施后方可顶升。

②在初顶阶段应密切注意,若发现竖管垂直度略有偏差应及时调整总顶力作用点,确保竖管垂直度。

③初顶阶段顶升速度控制在2cm/min~3cm/min,正常顶升阶段顶升速度控制在6cm/min~8cm/min。

④当管节顶升一定高度,须注意垂直顶升顶力,若反力大于一定数值应继续顶升10cm~20cm,静止5分钟后,回缩千斤顶10cm~20cm,此时静止反力会降下来。当静止反力小于一定数值时,再用钢支撑固定竖管下法兰,回缩千斤顶,安装下一节管节。

当顶力很大,顶升困难时,可通过核算和采取管片加固措施后,调高油压,增加顶升力;水上根据GPS精确定位挖出竖管处上部土体和块石;减小上部土压力;顶升完毕应及时回填。

3.6.4 底座管节连接处理

① 当底座管节顶升至设计高度时,从底部压浆孔向止水框外压入快凝止水泥浆液,底座立管与隧道管片采用螺栓连接固定,具体数量需满足受力要求。

② 待浆液凝固后,拆除下止水扎兰,进行制动压板和撑板焊接,撑板可根据施工时压力增加数量。在这过程中必须至少保证有龙门架顶住末节管,防止垂下跌落。

③ 最后回缩千斤顶。

单个取排水口垂直顶升基本完成,随后移动车架到下一个取排水口继续施工。

3.6.5 顶升时渗漏处理

① 增大盘根直径和缠绕数量;

② GDK块之间环缝采用电焊填充封闭;

③ 止水框侧面留置压浆孔,顶升时安装好凡尔,渗漏严重时可压入聚氨酯堵漏剂;

3.7 施工中的沉降监测

垂直顶升法施工过程管片受力复杂,为确保隧道安全,在垂直顶升法施工前后及过程中,需对隧道沉降进行观测。沉降观测点设置在环向连接螺栓上,既不易被破坏,又便于观测。拟每隔五环设置一个观测点,通过稳定的工作点来测定观测点的沉降情况。若顶升时沉降单次超过5mm,累计超过2cm应停止顶升施工,采取加固措施。

3.8 安装牺牲阳极保护块

拆装顶升装置后,进行垂直顶升钢结构的焊接部位的防腐,具体按照设计图纸要求处理。并开始牺牲阳极保护块的安装,管节保护块已在顶升前安装,顶升完毕后即在管节内和纵向联系梁上间隔一定距离,安装锌-铝-铟-铬合金牺牲阳极块来保护钢结构。

3.9 取排水头安装施工

取排水立管在垂直顶升法结束后,按照通水要求进行上部钢格栅取排水头的安装。钢格栅采用现场加工,安装时采用施工方驳配拖轮浮运至施工现场。60T浮吊吊放安装。取排水头与立管顶头管节通过法兰连接,取排水头四周10m范围内采用挖泥抛石防冲刷保护。

4 结语

垂直顶升法施工在电厂取排水隧道工程中已经应用的相当广泛,电厂取排水隧道工程采用的盾构法隧道内径一般Φ4000 mm左右,现在最大内径已经做到Φ6200 mm。每根盾构法隧道头部根据工程需要设置多个取排水立管,采用垂直顶升法施工。对垂直顶升法施工工艺工艺做了较为详细地介绍,为今后类似工程提供借鉴。

[1]刘建航,侯学渊.盾构法隧道[M].北京:中国铁道出版社,1991.

[2]GB50446-2008,盾构法隧道施工与验收规范 [S].

[3]GB50208-2002,地下防水工程施工质量验收规范[S].

[4]GB50268-2008,给水排水管道工程施工及验收规范[S].

[5]GB50141-2008,给水排水构筑物工程施工及验收规范 [S].

[6]DL/T5339-2006 ,火力发电厂水工设计规范 [S].

[7]《三门核电厂一期取水涵管工程盾构法隧道垂直顶升施工方案》[C]上海市基础工程有限公司.2011.

[8]董胜宪.盾构法施工在电厂取排水工程中的应用[J].电力勘测设计,2004,(4).

[9]董胜宪,尤雪娣.大直径盾构法施工在三门核电厂取水工程中的应用[J].电力建设,2011,(5).