管束通道内沸腾两相流特性的研究

2012-06-26向文元吕永红赵桂生

向文元,吕永红,赵桂生

(中科华核电技术研究院,广东深圳518124)

管束通道广泛存在于各种工业换热设备中,这些通道的沸腾两相流流动与传热特性对工业设备的热工水力性能和安全可靠性有着重要的影响。由于受管束通道截面特殊几何结构和通道内特殊流型的影响,流体流过管束间狭窄通道时所表现出的换热特性与常规尺寸直管内的不同,流体纵向流过管束通道时的沸腾流动及传热是一种复杂两相流问题[1]。对这种特殊流道内的流动换热及两相流型转变特性进行研究,有着非常重要的意义。

流型及流型预测是两相流科学领域中的重要研究课题,在特定流动条件下存在的流型种类、流型判定方法及建立科学的流型过渡判据是确定两相流动压力降和传热特性的基础。Bergles[2]应用4根直管组成的实验流道模拟水冷反应堆燃料组件对管束流动沸腾进行了流型的实验研究,发现在管束的同一截面上会共存不同类型的流型、不同截面的流型过渡也不同。Grant[3]在卧式带有折流板的壳管式换热器模型上采用简单的可视化方法研究了空气-水混合物垂直、水平流动时的流型分布。实验在不同的气相和液相条件下得到了垂直和水平流动方向上存在的多种流型,包括雾状流、泡状流、间歇流、分层-雾状流和分层流;Chan &Shoukri[4]在长方形实验段内观察了R113池沸腾条件下的流型。管束为Ф19.05mm的电加热管长方形顺排单管、3×1、3×3、9×3管束,间距为23.8mm×31.75mm。马卫民[5]对空气-水混合物在Ф300mm×7.5mm的透明圆柱形壳体换热器模型中水平及垂直管束中的流动进行了实验研究,经可视化观察发现气液两相冲刷水平管束时,流型分为光滑分层流和波动分层流两种流型;气液两相冲刷垂直管束时,流型分为细泡状流和间歇状流两种流型。M.Sadatomi[6]等人在常温常压下用空气-水为工质,在2×3棒束通道内进行了实验研究,并绘制了整个通道内的流型图。

资料表明,目前对管束间通道内汽液两相流型及其转变特性的研究还具有较大的局限性,研究主要集中在非加热条件下流体冲刷管束时的情形,对流体纵掠管束流动沸腾的实验研究较少,需要进行更加深入的研究。本文通过对管束通道内的沸腾两相流进行实验研究,分析了该通道内沸腾两相流型及其转变特性,并与普通圆管通道内的汽液两相流型进行比较,为工程设计计算提供参考。

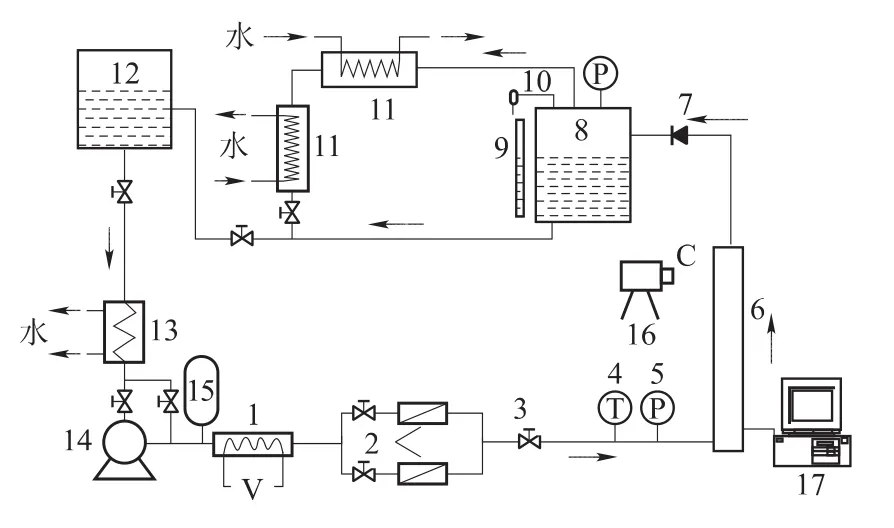

1 实验装置

实验选定R113为工质,R113汽化潜热小,沸点低,可用于模拟高温高压下水的沸腾换热实验。管束外复杂通道流动沸腾实验系统流程如图1所示。工质经预热器1加热至预定温度后,流经流量计2和流量调节阀3,随后进入实验段通道6;沸腾后的汽液两相流体进入汽液分离器8分离,蒸汽经冷凝器11两次冷凝后,与分离出的液态工质汇合,流回到储液罐,然后进入冷却器13冷却后再由磁力泵14送入预热器,形成一个循环。

图1 实验流程图Fig.1 Schematic diagram of experimental apparatus

实验中选用的磁力泵可以保证很好的密封,防止制冷剂的泄漏;蒸汽冷凝系统采用水冷式板式换热器,用于冷凝从分离器分离出的制冷剂蒸汽,调节板式换热器的冷却水量可以很好的控制蒸汽冷凝量,另外,采用二次冷凝可以保证汽态工质完全冷凝。

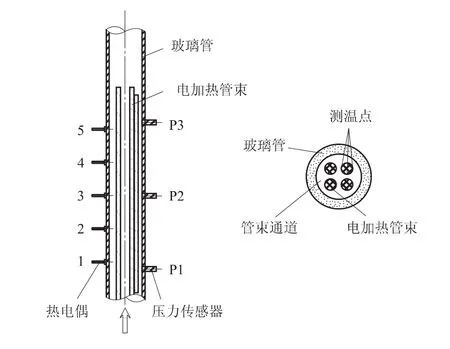

实验段结构如图2所示,实验段由管束加热器和有机玻璃套管组成,管束加热器由四根功率相同的不锈钢加热管构成,加热器管长800mm,可通过调节电压改变其加热功率;加热管的单管外径为8mm,相邻管中心距为13mm。有机玻璃套管长1 500mm,内径30mm,外径40mm。实验中,流量范围为50~500kg/h,热流密度为0~60kW/m2。

图2 实验段结构图Fig.2 Structure of test section

2 实验研究

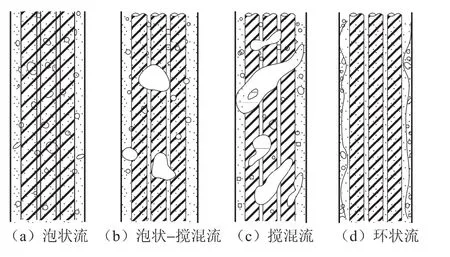

实验中利用高速摄像装置对管束通道距底部500mm处的沸腾两相流流型进行了观测和记录,在不同加热热流密度和液体流量条件下,获得如图3所示的典型流型照片。通过对大量流型的分析,本文实验确定在管束通道内流动沸腾的汽液两相流的主要流型为:泡状流、泡状-搅混流、搅混流(或乳沫状流)和环状流,与管内两相流流型有较明显的差别。

图3 垂直管束通道内流型转变Fig.3 Flow patterns in a vertical tube-bundle channel

分析表明,管束通道中的沸腾两相流流型变化与圆管内流型变化存在较大差别的原因在于:首先,几何因素的影响。管束流道截面被管束切割成为若干子通道,管束对流体的流动产生较大干扰,不仅增强了两相流动的扰动,分割大汽泡,而且各子通道间流动相互干扰,增加了流动的复杂性;其次,二者的加热条件不同。圆管通道两相流体的沸腾属于管内流动,热量通过圆管管壁对管内流体进行加热。而对于管束通道两相流体的沸腾,两相流体在加热的管束外流动,热量通过管束壁面对管外流体加热。从而,管束通道中的两相流流型呈现出不同特性。

图4是在本实验条件下,管束通道内汽液两相流动沸腾出现的主要流型:即泡状流、泡状-搅混流、搅混流(乳沫状流)和环状流,与Hewitt &Roberts[7]所得垂直圆管内流型有较大差别,这几种流型的特性描述如下:

图4 垂直管束通道内流型示意图Fig.4 Schematic diagram of flow pattern

(1)泡状流:实验观测表明,开始加热时,热流密度较小,流体开始产生沸腾,加热段出现球形小汽泡。与管内流动泡状流相似,其液相流体是的主流,离散的汽泡弥散分布在连续液相的主流中,并随主流沿流动方向向上运动。汽泡在上升过程中持续受热,汽泡的数量和大小沿流道逐渐增加。随着汽泡的尺寸长大和数量的增多,孤立汽泡开始聚合和变形,受到管束通道狭窄空间的限制,汽泡变形为椭圆形或月牙形;随着热流密度的进一步增加,汽泡几乎占据了管束通道的整个空间。

(2)泡状-搅混流:随着小汽泡不断聚集,管束通道内的聚合汽泡不断增大,当长大到一定尺寸时,由于管束对大汽泡的扰动及分割,使得管束通道内没有发生与圆管通道中相同的弹状流,而由泡状流向搅混流过渡。

(3)搅混流(乳沫状流):随着热流密度的继续增加,管束通道内的聚合汽泡增大,由于管束对聚合汽泡的扰动及分割,聚合汽泡表现出不稳定状态,很快发生破裂,流型转变为搅混流。此时,破裂后的聚合汽泡产生很多不规则汽泡,掺杂分布在液流中。这种流型的特征是振荡型的,液相在通道中交替地上下运动。实验观测表明,当流动进入搅混流型时,管束通道内的汽相和液相受到强烈的扰动,加热管束壁面和套筒内壁受到强烈的冲刷。

(4)环状流:由于壁面的持续加热,通道内的干度增大,当汽相含量比液相乳沫状流还高时,搅混现象逐渐消失,块状液流被击碎,汽泡团聚并形成连续的汽相,形成汽相轴心,从而产生了环状流。此时,液相主要以液膜的形式沿管壁连续稳定的向上流动。液膜内仍有大量汽泡,汽流的冲刷使得液膜出现波纹,形成一个波动的交界面,由于波的作用可能造成液膜的破裂。随着热流密度的增加,环状流向下延伸。由于条件限制,实验中管束通道没有蒸干而产生雾状流。

在常规尺寸的圆管通道内,弹状流为垂直向上沸腾两相流的主要流型之一。而在管束通道内,由于管束对液相和汽相的分割以及各子通道间流动的互相干扰,使沸腾产生的汽泡无法聚合成为与管束通道尺寸相当的汽弹,因此,管束通道内没有发生与常规圆管通道内相同的弹状流,而由泡状流发展转变成为搅混流。另一方面,在常规尺寸的圆管通道内,搅混流为弹状流向环状流转变的过渡流型,存在时间很短,在一些情况下圆管内并不发生搅混流;而在管束通道中,搅混流为主要流型之一,产生搅混流的工况范围较广,存在时间较长,这也是管束通道与圆管通道沸腾两相流型的差别之一。

另外,在实验中还发现,在管束通道的同一截面,会出现两种流型共存的情况,不同子通道内流型的转变表现出不同步性。这是由于加热管道的特殊几何形状导致不同子通道内的加热强度不同,各子通道内汽泡的生成数量和聚合程度也有所不同,因此导致各子通道内流型转变的不同步性。这与Bergles[2]采用探针所测得的管束通道内流型转变结果相似。

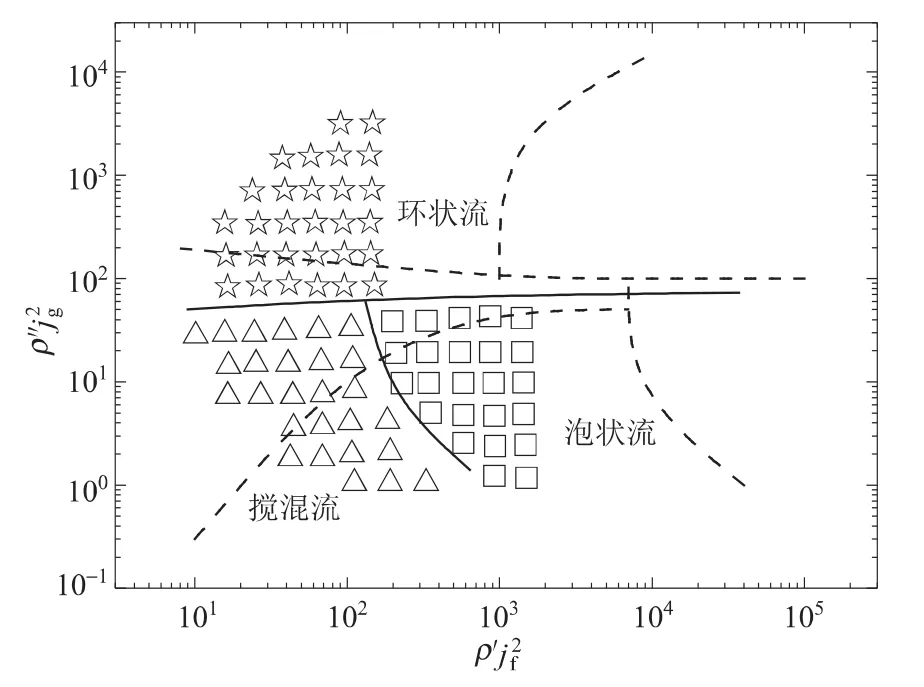

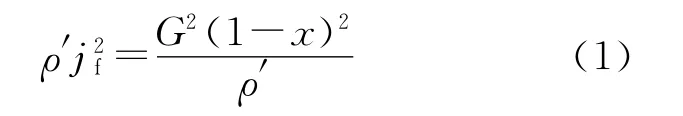

将实验所得流型图绘于图5,并与Hewitt&Roberts流型判别[7]进行比较,由于实验条件限制,质量流速没有达到Hewitt &Roberts所研究范围的最大值。

图5 垂直管束通道内沸腾汽液两相流型图Fig.5 Flow pattern map of two-phase boiling flow in a tube-bundle channel

式中:ρ′——液相密度,kg/m3;

ρ″——气相密度,kg/m3;

jf——液相计算速度,m/s;

jg——气相计算速度,m/s;

G——质量流速,kg/(m2·s);

x——质量含气率。

由图5可以看出,管束通道内流型转变与垂直圆管内流型转变有很大差别,泡状流发生区间明显向左移动,泡状流和搅混流产生区间都有所扩大。这是由于垂直圆管产生弹状流时,在同样条件下,在管束通道中由于管束对大汽泡的扰动和分割,使汽泡不能聚合成为与通道直径相当的汽塞,而使泡状流和搅混流的流型区域扩大。另外,由于管束通道为中心加热,汽泡在管束通道中心产生,使得中心处汽泡数量增多,聚合几率增加,因此管束通道中两相流型会提前向环状流转变。

3 结论

1)利用高速摄像装置对管束通道内沸腾两相流进行了可视化实验,对管束通道内沸腾两相流型及其转变特性进行研究分析,发现本文实验中的管束通道内的两相流型主要为:泡状流、泡状-搅混流、搅混流(乳沫状流)和环状流,与圆管内沸腾两相流流型具有较大差别。

2)实验中发现,在管束通道的同一截面,会出现两种流型共存的情况,不同子通道内流型的转变表现出不同步性。

3)绘制了管束通道内沸腾汽液两相流的流型图,并与Hewitt &Roberts流型判别进行比较,为管束通道内两相流型转变的判定奠定基础。

[1] Petigrew M J,Taylor C E.Two-phase flow-induced vibration:An overview[J].J of Pressure Vessel Technology,1994,166:233-253.

[2] Bergles A E.Two-phase flow and heat transfer in the power and process industries[M].Washington:Hemisphere Pub Corp,1981.

[3] Grant I D R,Chisolm D.Two-phase flow on the shellside of a segmentally baffled shell and tube heat exchanger[J].J of Heat Trans,1979,101:38-42.

[4] Chan A M C,Shroukri M.Boiling characteristics of small multi-tube bundles[J].ASME J Heat Transfer,1987,109:753-760.

[5] 马卫民.壳管式换热器内气液两相流动特性的实验研究[D].西安:西安交通大学,1992.

[6] Sadatomi M,Kawahara A.Flow characteristics in hydraulically equilibrium two-phase flows in a vertical 2×3rod bundle channel[J].International Journal of Multiphase Flow,2004,30:1093–1119.

[7] Hewitt G F,Roberts D N.Studies of two-phase flow patterns by simultaneous X-ray and flash photography[M].Rept AERE-M2159,UKAEA,Harwell,1969.