1700mm 5机架冷连轧机“甩机架”轧制策略及应用

2012-06-26唐武军

唐武军

(武钢股份公司 冷轧总厂一分厂,湖北 武汉 430083)

武钢冷轧总厂一分厂1700mm 5机架轧机1978年投产,2003年完成了酸洗生产线与5机架轧机的联合改造(酸轧联机)。酸轧联机融合了工艺、机械、电气、传动、仪表和自动化等多方面的技术,高轧机作业率是酸轧联机经济高效运行的关键因素之一,当某种故障导致1个机架不能正常运行时,势必导致酸轧联机全线停产,影响产能。在满负荷生产要求背景下,如何应对突发的事故提高设备的保障能力是设备人员的课题。2010年成功完成了“5机架主传动系统改造”项目,此次改造包括了5机架主传动控制系统、工艺及传动控制(TDC)系统、HMI系统、数据采集及分析系统(PDA)、计算机过程控制系统(L2)、制冷系统等6大项目,新增和完善了近20项控制功能。在此次技改的新系统中增加了“甩机架”轧制功能,即:当某个机架的设备出现故障需要较长时间处理(或者暂时无备件)时,甩开该机架变成4个机架继续生产。

1 冷轧生产轧制规程的确定

1.1 冷轧工艺的特点及轧制规程

按照轧钢原理,冷轧带钢生产的轧制工艺特点主要有3点:带钢在轧制过程中会产生不同程度的加工硬化;冷轧过程必须采用工艺冷却和润滑;冷轧生产采用带张力轧制。轧制规程就是要针对冷轧带钢生产的特点以及产品的技术要求,制定相应的生产工艺参数。

由于冷轧时带材要产生加工硬化,加工硬化超过一定程度后,带钢因为过分硬脆就不能继续轧制。一般将再次软化退火之前的冷轧轧制生产称为一个冷轧轧制规程,轧制规程的确定主要取决于所轧钢种的软硬特性、原料及产品厚度、所采用的冷轧工艺方式与工艺制度,以及轧机的能力等因素。

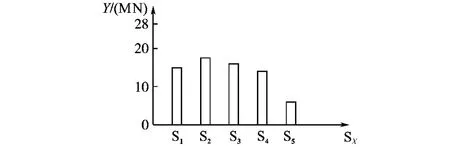

5机架冷轧机的轧制规程是酸轧联机生产工艺的主要内容之一,直接关系到合乎要求的产品、产量、能耗及成本。1700mm 5机架冷轧机的轧制规程一般包括:总压下率、道次压下率、前后张力、轧制速度、轧辊的辊系和辊形(窜辊)、轧制力、弯辊力、油膜补偿系数、滑动系数等。制定冷轧规程的主要依据是:成品的各项标准,用户提出的特殊要求,以及设备能力和工艺规范等因素。如图1所示,图1中下角X是机架号,Y是轧制力。一般来说,压下率越大,功率越大;后张力越大,功率越大;材料硬度越大,功率越大。

图1 轧制力分配示意图Fig.1 The distribution of roll force

选择冷带钢原料厚度通常要考虑成品带材的质量要求,包括组织性能和表面质量。选择原料厚度主要考虑冷轧总压下率,因为对一定钢种、规格的产品,必需有一定的冷轧总压下率,才能通过热处理获得一定的晶粒组织和性能。例如:汽车板必须有50%~70%的冷轧总压下率,高强钢GQ320系列总压下率在45%~75%(见表1)。

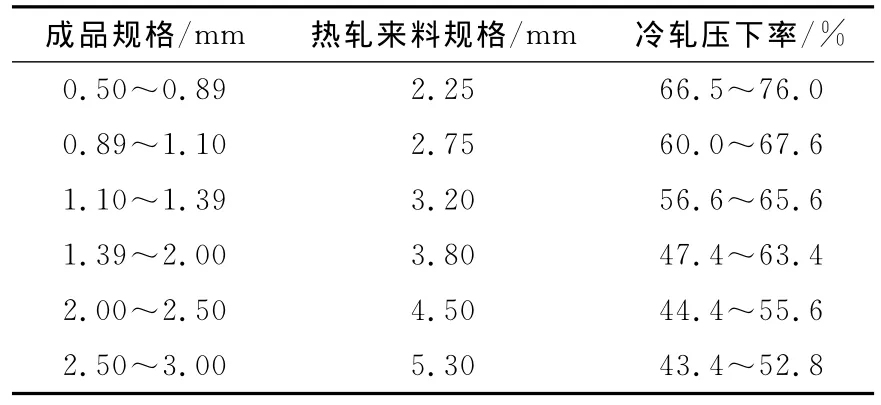

表1 GQ320钢种冷轧的总压下率Tab.1 Total reduction of GQ360steel grade

冷轧轧制变形是在一定的前张力和后张力作用下完成的,不同的机架(轧制道次)、不同的品种规格、要求有不同的轧制张力,在生产中5个机架的前后张力都不同,5机架轧机典型的轧制张力分配图如图2所示。轧制张力主要根据带材的屈服极限σs来定,一般选用的单位张力是(20%~60%)σs,单位张力过大时会造成带材宽度上拉皱,甚至把带材拉断。前3个机架间的张力分配值较大。

图2 GQ系列轧制张力分配示意图Fig.2 Schematic of the distribution of rolling tension of GQ series

1.2 轧制的道次压下率及分配系数

来料厚度及出口厚度基本确定了冷轧总压下率,总压下率确定后要分配到各个机架轧制(道次)。道次压下率的分配原则一般是:第1,2道压下率最大,占70%以上的压下率。随着带材的加工硬化不断增加,而道次压下率逐渐减少,对于5机架轧机而言,前4道次的轧制力大致相同。第5道次为了保证板型及厚度精度,一般按经验取较小的压下率。

确定冷轧压下率时,先按经验对各机架的压下进行分配,然后按工艺要求并参考经验数据,选定各机架的单位张力,最后校对设备的负荷等各项限制条件,并做出适当修正。

轧制的道次可以有1~5次,对于5机架有5道次轧制,在甩机架模式下,变成4道次。分配各机架的压下率,可以采用能耗法,先确定各机架负荷分配比,算出压下量;也可以根据经验采用分配压下系数的表格(见表2),各道次压下量Δf公式如下:

式中:ΔF为轧制的总压下量;ki为压下分配系数,即绝对压下率。

各道次的分配系数对于不同钢种、不同规格是不同的,需要自学习优化调试,建立轧制的2级计算机过程控制数据库。表2是某钢种不同道次生产时的分配系数,显然在3个道次情况下,第3机架作为轧机用,而不是平整机架。

表2 不同道次压下的分配系数Tab.2 The distribution coefficient of different stands

1.35 机架生产的轧制规程

1700mm 5机架轧机生产材质分:普板(含深冲、高强、耐候等)、镀锌板(含彩板基材)、中低牌号电工钢、镀锡板。另外,5机架轧机的第1机架入口采用了大张力的张紧辊组,第1机架功率是后4个机架的一半,经过30a生产总结,优化确定的轧制规程的模型多达140个以上。表3是5机架生产的1个典型品种的轧制规程示例。

表3 CS-B钢种轧制规程Tab.3 The rolling schedule of CS-B steel grade

2 “甩机架”轧制的实现策略

2.1 “甩机架”轧制功能

“甩机架(out of service)”功能是一种紧急情况下的轧制功能,当1个机架有故障不能投入正常运行时,其余4个机架完成轧制功能,而且要能够提供跟5个机架普通轧制时同样的产品质量。甩开1个机架轧制,从普通轧制到甩机架轧制的模式切换必须顺畅,操作简单,转换过程只需要在HMI上进行一些手动的设置。在“甩机架”轧制状态下,一级基础自动化系统中的轧制力、速度、张力、厚度等各种闭环系统全部切除,完成一些穿带、运行、甩尾等操作条件及传动系统的模拟,保证轧机其他4个机架能高速稳定运行。二级过程自动化中包括几个方面的改变,一是新增“甩机架”服务的操作轧制指令;二是在模型中需要修改轧制参数,将原来5个机架生产时系统的负荷分配到其他4个机架。

2.2 “甩机架”功能的操作策略

“甩机架”模式通过基础自动化的HMI画面选择,发送给过程自动化系统。激发1个新的轧制规程的计算,分配到4个机架。通过手动进行必需的操作,例如打开辊缝(HGC及斜铁的位置)等动作。

2.2.1 “甩机架”功能实现的前提

当一个机架或者机架的重要部件发生故障不能参与轧制生产时,投入“甩机架”功能。对1#~5#机架全部有效。前提条件是,与机架功能相关的产品质量必须得到严格控制,否则“甩机架”没有意义了。

对于每个机架,都可以选择“甩机架”模式,或者非“甩机架”模式。选择必须在空载状态而且主传动停止(即速度n=0)条件下进行。“甩机架”模式只能用于1个机架,其余4个机架必须具备生产条件。如果2个机架故障不能运行,则不能应用“甩机架”功能,由表2可以看出,仅仅使用3个道次生产时,最后1个道次是轧制模式而不是平整模式,产品的厚差难以确保。

2.2.2 “甩机架”的选择设置

通过HMI系统在画面上选择/取消“甩机架”模式,必须由专门的主操作人员完成,设有密码保护。

在主操作画面上,点击进入机架模式(stand mode),会弹出1个窗口,选择对应机架,点击“Out of Service”,再点击“Apply”则选择完成,在主画面上相应机架显示“甩机架”的蓝色标识。

2.2.3 新轧制规程运算

预选择完成后,过程自动化(L2)计算新的轧制规程,在设定值电文中将数据以及“甩机架”信号发送到基础自动化系统(L1)。轧制的总压下率由4个机架分配,甩开机架的轧制力、速度、压下率、前滑补偿值等设置为0,甩开机架的传动轴力矩及输出功率也是0。表4是甩开第4机架生产的轧制规程部分参数。

表4 甩开第4机架的轧制规程实例Tab.4 Example of rolling schedule without 4th stand

2.3 “甩机架”在基础自动化中的蕴义

“甩机架”功能目的是允许轧制的正常进行,通过选择“甩机架”功能,被选机架在基础自动化控制中的重要联锁被屏蔽了,即运行条件、设定值是否到达、带钢通过被选机架等联锁的监控作用被禁止了。监控被选机架设备的联锁成为操作人员的职责。

在“甩机架”模式下,所有LCO(全线协调控制器)汇集的指定机架的信号被“旁路”了,不再区分故障的原因,例如:来自传动系统或者液压辊缝的故障。

在“甩机架”模式下,网络的通讯还是要进一步监控并且起作用。假设在机架的设备部件发生故障时,基础自动化系统间的通讯仍然不受影响。如果辊缝控制、换辊等动作的操作底板坏了,即使在“甩机架”模式下,也不能正常轧钢,因为来自机架以及中间机架的一些辅助功能在轧制中是不可或缺的,一旦操作底板损坏,这些功能就失效了。

传动控制器的自动化部件损坏是唯一例外,这部分是可以停止的(不影响生产),当传动有缺陷时可以通过选择“某机架甩开”来旁通所有受影响的通讯部件。

2.4 应用程序中需要修改的软件

轧机的生产有许多应用程序,在“甩机架”模式下,下列自动化应用程序必须修改:1)一个机架甩开后的全线协调;2)被选择机架的主传动的处理。所选机架的主速度、电流等控制环不激活;3)工艺控制模式的处理;4)材料跟踪;5)回馈给L2的实际值处理。

3 “甩机架”轧制的应用

3.1 “甩机架”轧制的应用

在此次改造之前,5机架出现过1个机架故障不能投入正常生产的情况,工艺生产、设备专业曾配合调试,试验甩开机架生产,二级模型虽能给定,但是由于PLC,TDC上需要修改的变量太多,变量间的“互锁”相互制约,并不能形成稳定的控制闭环,切换调试需要2个多小时,而且更换钢种时需要重新设定及调试,轧制一卷的缓慢间歇动作,轧制完一卷前后需要近40min的时间,生产的连续性、高效性得不到保证,产品质量也无法保证。

改造后,一级和二级已经建立了良好的控制模型和闭环回路,操作工仅需要通过HMI画面选中甩轧制信号,该机架就可以立即脱开控制系统,设定值和控制值均稳定,切换的平台界面良好,较改造前大大缩短了时间。

3.2 “甩机架”生产的应用实例

参照前面章节的描述,我们以生产DC01钢种为例,来料规格:3.5mm×1269mm 轧机出口:1.455mm×1269mm,则甩开第2机架的新规程如表5所示。

表5 甩开第2机架的轧制规程实例Tab.5 The example of rolling schedule without 2th stand

由表5可见,该品种轧制的总压下量是3.5 mm-1.455mm=2.045mm,第1,3,4,5机架的压下系数分别是42%,38.5%,18.7%和0.8%。

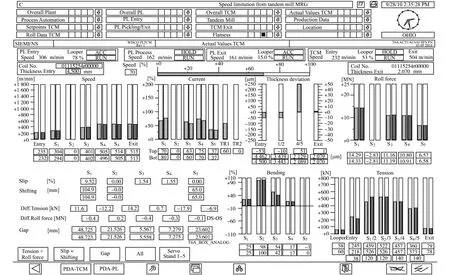

图3为甩开第2机架,生产DC01钢种(来料规格:4.5mm×1274mm 轧机出口:2.07mm×1274mm)时的实际值图示。

图3 甩第2机架轧制规程的各实际值示例图Fig.3 Sample figure of the actual values of rolling schedule without 2th stand

在实际的生产中,“甩机架”功能已经得到了几次应用。2011年2月6日夜班3∶00,第4机架爆辊故障,“甩机架”轧制6h,产量1500t;2月17日中班9∶40,第3机架上下电流不匹配,主传动跳闸,当班人员未查出故障原因,“甩机架”生产近10h,产量2250t。生产的产品均为合格产品。这2次切换生产时间不足30min,切换后操作人员可以与平常生产一样顺畅,保障了酸轧机组的生产。

4 结论

“甩机架”轧制功能增加了轧机在突发事故下继续满负荷生产的能力,是故障状态下一种有效的生产保障措施。在“甩机架”模式下,一方面生产得以顺行,保持产能,降低了故障成本;另一方面,机架出故障的部件处于安全的机械及电气状态控制下,维护人员可以进行抢修及其他作业。

“甩机架”的另一个优点是,不但节约了轧辊、乳化液等消耗,而且还可以节约主传动4台1500 kW电机以及风机的电耗,降低其他备品备件的消耗。

“甩机架”生产是事故状态下的应急措施,并不是适合所有规格钢种的生产,对于较宽规格的超深冲及高强钢,由于4个机架生产负荷可能超过电机的额定功率,或者电机会长时间过负荷运行,所以此类钢种不易排程生产。

[1]赵家骏,魏立群.冷轧带钢生产问答[M].第2版.北京:冶金工业出版社,2007.

[2]傅作宝.冷轧薄钢板生产[M].第2版.北京:冶金工业出版社,2006.