基于变压器突发短路试验探讨提高抗短路能力

2012-06-26何东升

何东升

(国家中低压输配电设备质量监督检验中心,广东 东莞 523325)

1 引言

变压器短路承受能力试验,俗称“突发短路试验”,是专门用于检验变压器承受短路事故能力的特殊试验,是对变压器制造的综合技术能力和工艺水平的考核,利用试验中强短路电流产生的电动力检验变压器和各种导电部件的机械强度,其目的是为了考核变压器的动稳定性。因此,突发短路试验是保证变压器抗短路能力的一项十分重要的特殊试验[1]。

2 短路试验基本情况

GB 1094.5-2008《电力变压器第5部分 承受短路的能力》(等同于IEC 60076-5:2006,MOD)是目前国内变压器产品短路承受能力试验现行所遵循的标准。根据此标准,短路试验可采用如下2种方式[2]。

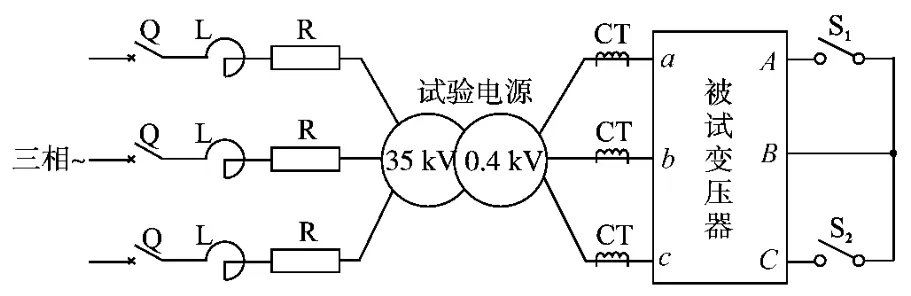

1)先短路法。即在变压器的二次侧预先短路,然后在一次侧进行励磁,如图1所示。这种方法为了尽可能地避免铁芯饱和以及在试验最初的几个周期中产生过大的磁化涌流叠加到短路电流上,而要求电源施加在离铁芯柱最远的绕组上。

图1 先短路法试验接线图Fig.1 The first short-circuit test connection diagram

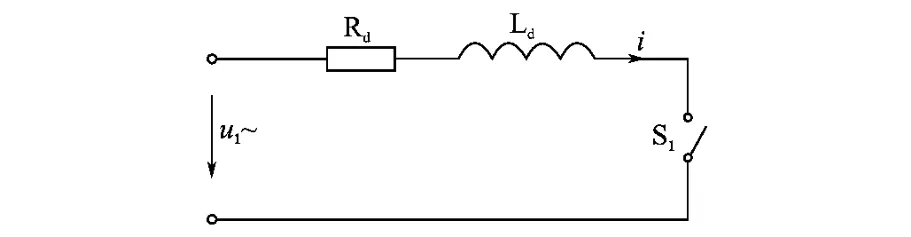

2)后短路法。即变压器一次绕组施加励磁电压,二次绕组利用短路装置进行短路的方式,如图2所示。这种方式更接近实际运行状态,与运行中变压器实际遭受短路故障一样,没有涌流的影响。由于这一方法要从网路中吸取很大的功率,故对试验室要求比较高,特别是试验电源,无论是电源容量,还是试验电流,都得满足要求。目前,作者所在的试验室,已具备450V/280kA的短路试验能力,完全满足Ⅰ类和部分Ⅱ类容量变压器的试验要求。

图2 后短路法试验接线图Fig.2 After the short-circuit test connection diagram

3 短路试验数学模型及受力分析

3.1 短路试验数学模型[3]

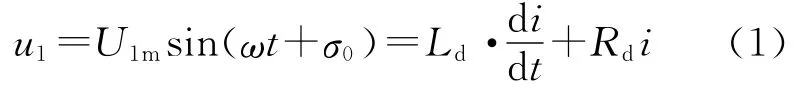

变压器突发短路试验中,用相控开关S在变压器一侧突然短路,此时的状况与R,L串联电路突然接到正弦电压上去的情况相似。具体简化单相数学模型等效电路如图3所示。

图3 数学模型等效电路Fig.3 Equivalent circuit of math model

图3中,u1为一次侧电压;i为短路电流;Rd,Ld分别表示短路等值电阻和电感;S1为相控开关。二次侧短路时,一次侧电压为电阻Rd、电感Ld的压降之和,即:

式中:U1m为一次侧电压峰值;σ0为突发短路时电源电压的初相角。

完成了系统的软硬件设计后,选取一个蔬菜温室大棚进行了实际安装与测试,对该系统的软件和硬件进行了测试,硬件测试是测试物联网智能节点和底层模块是否能够正常工作,软件测试是测试该系统是否能实现远程监测和自动控制。经测试,检测终端将数据传往云服务器大约在1s左右,该系统稳定可靠,准确性高,将无线自组织网络和NB-IOT网络连接成功后,进行现场数据采集并远程传输,并自动控制设备使大棚环境处于最佳状态,NBIOT网络连接测试和监控软件运行界面如图7和图8所示。

方程式(1)的解为

式中:Zd为短路阻抗;σd为短路阻抗相位角;i′为对称短路电流,是稳态分量,呈正弦规律变化,为非对称短路电流,是自由分量,随时间很快衰减趋近于零

由于Rd≪ωLd,所以σd≈π/2时,则式(2)可以写为

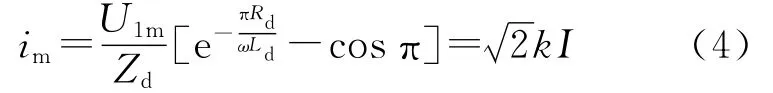

由式(3)可知,当突发短路电源电压的初相角σ0=0时,即电压过零时发生突然短路,短路电流i达到最大值,此时,短路电流的稳态分量和自由分量均达到最大值,但方向相反,经过半个周期,即ωt=π时,短路电流i达到最大值

式中:I为对称短路电流有效值;k为短路电流最大值与对称短路电流幅值之比,与衰减系数Rd/Ld有关。

3.2 短路试验受力分析

短路试验时机械应力的产生,是由于绕组中的电流和变压器漏磁通相互作用所致,其大小与2个因素相关:变压器短路电流的最大值和线圈间漏磁通的大小。变压器短路电流的最大值与合闸时相控开关的合闸角度息息相关,为保证在3个绕组中的某个绕组上得到最大非对称电流,由上节分析得,应在该相绕组上的电压过零时合闸。漏磁场的轴向分量和辐向分量分别使绕组产生辐向和轴向电动力。由于2个绕向相同的绕组电流方向相反,导致轴向漏磁场使内绕组受到向内的压缩力,使外绕组受到向外的拉伸力,同时,在绕组端部,漏磁场发生畸变,辐向漏磁分量增大,辐向漏磁场使内外绕组均受到轴向压缩力。而且,内外绕组在上下结构是否对称,安匝平衡与否,也直接导致绕组由于受到不同方向轴向力而受力不均,发生畸变或变形。

另外,除了故障电流、导线截面、线圈高度等有关因素外,机械应力与漏磁的大小关系甚密,轴向力与漏磁的三角形面积成正比,导线轴向弯曲力与漏磁三角形的高度成正比,并与垫块挡距平方成正比,径向牵引力与线圈直径成正比。有关这方面的因素很多,不再赘述。

4 短路试验故障前兆分析

作者根据多年变压器突发短路试验,发现和归纳了部分故障的早期前兆,根据试验中随时出现的异样现象,尽快发现样机的故障和缺陷所在,防止样机损坏和缺陷进一步扩大,甚至炸裂,从而破坏了故障点或缺陷源头,造成极大的经济损失和时间浪费,所以,及时地发现故障和缺陷根源,为制造商进一步改进设计和工艺提供强有力的依据,有针对性的为制造商提供改善措施和整改建议。

4.1 短路电抗变化超标

根据GB 1094.5-2008标准规定,对于圆形同芯式线圈的变压器,电抗变化前后不超过2%;对于箔绕和短路阻抗为3%以上的,电抗变化前后不超过4%;对于非圆形同芯式变压器且阻抗在3%以上的,电抗变化前后不超过7.5%[2];实际试验中,应注意观察每次试验所测得的短路电抗的变化,此电抗值变化可能是递增的,也可能是趋于某个稳定值,但一旦变化过大或超标,应立即停止试验,做进一步故障排查,如测试变比,绕组电阻,或空载损耗、空载电流谐波等项目,进行短路前后的比较。如有必要,应吊芯检查作进一步确认。

由于短路试验的轴向力和辐向力同时作用,绝缘垫块与绝缘纸圈又是弹性体,在短路时受挤压,超过压限的情况下,会使垫块形成槽形,此时垫块便松动弹出。在端部较厚的层压纸板圈也会受到不均匀的压力,造成断裂。同时,导线所承受的力叠加后传向两端,向上的力由铁压圈承受,由于铁压圈是开口的,压圈开口处一端翘起,压圈的力传至压钉,压钉受力向上,使夹件的下肢板顶弯,所以,油变吊芯后,重点检查绝缘垫块和线圈位置有否移位或变形,压缩带、夹件和压钉有否松动或歪斜,干变的环氧树脂有否开裂和绝缘受损现象。此类缺陷都会导致结构变化,从而影响电抗变化,阻值异常,谐波畸变等。

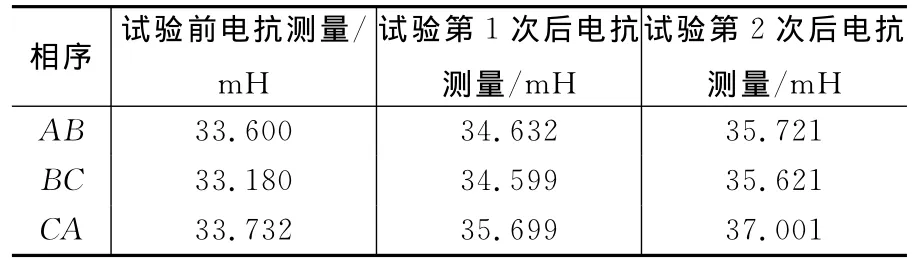

表1和表2为容量1000kV·A电力变压器(非圆形同芯式变压器)试验前后电抗实测数据,当第1分接试验进行到第2次时,相抗变化C相已经达到11.76%,超过标准允许范围,吊芯检查后发现C相线圈已经位移。

表1 试验前后电抗测试对比Tab.1 Comparison test before and after the test reactor

表2 试验前后电抗变化Tab.2 Reactance change before and after the test

4.2 短路波形异常

根据短路试验模型分析,短路试验时,短路电流有2个分量:一个是稳态分量,另一个是自由分量(由磁场中所储藏的能量不断衰减,全部变为其中电阻所消耗的热能为止)。当选相合闸时刻稳定,供给电源恒定即输出电压不变,样机内部结构未发生变化即负载恒定,短路试验输出波形在同一分接上应前后2次试验变化不大,当发现输出波形幅值变小或畸变时,应立即停止试验,吊芯检查,寻找异常点。图4为容量1600kV·A电力变压器短路试验实拍波形图,其后半周期电流突然变小,且电压波形毛刺较多,吊芯检查后发现线圈已位移,且端圈断裂和挤出。

图4 短路试验波形异常图Fig.4 Short-circuit test waveforms anomalies

4.3 过热严重

短路试验过程中,应随时关注接线铜排和波纹油箱的温度变化,因为除了机械力造成损坏的因素外,热稳定因素亦能造成缺陷。当试验电流倍数大,试验次数累积时,导线温度骤升。制造厂一般规定铜线温度不超过250℃,铝线温度不超过200℃。实际铜线温度超过100℃以上时,将重新结晶,此时导线变软。每当短路试验1次,导线加温1次,并承受张力1次,会使导线延伸1次,这累积效应也将使导线骤然升温和逐渐伸长,超过应力时,导线将断裂。在短路试验过程中,是模拟最严重的三相短路情况,在遭受几个分接多次短路试验后,由于分接头线段处漏磁不平衡,而使高压线圈外圆增大。同时,也应关注油箱或散热器裂缝,导致绝缘油大量漏出,在短路试验后期,油箱往往在最薄弱的焊缝处裂开,对片式散热器更容易在受压下裂缝。

4.4 声音异常

短路试验过程中,应随时关注短路时刻试品的发声,对于内部结构未发生明显变化或缺陷的样机,在每次短路时刻,发声应该一致或相近,当发现声音异常或内部有拖尾声响时,应立即停止试验,作进一步确认后再进行。

5 提高变压器抗短路能力措施

基于以上短路试验出现的各种故障现象,作者认为:提高变压器抗短路能力,应根据绕组受力和实际运行情况,不仅需要加强和改进设计计算,还要采取工艺制造的提升。

1)突发短路是一个动态和关连的过程,全过程相当复杂,所以设计每个零件时,不但要考虑短路情况下的漏磁场分布、动态受力情况和绕组应力分析计算,还要仔细研究它与周边零件的短路力的相互作用,以便采取措施,确保短路时动态状态下的每个零件的机械稳定性。

2)从短路试验故障和绕组受力情况分析,内绕组比外绕组受力更为严重,设计时应充分注意内绕组结构,以提高内绕组辐向强度,如低压绕组内衬高强度硬纸筒,加密内径圆周方向的撑条根数,内绕组之间辐向充分套紧。同时,也应提高整体绕组辐向强度,如绕组采取恒压干燥,垫块预密化处理;改进铁轭夹件结构,采用加强的整圆压板取代半圆形压板;增加压钉数量,严格做到各压钉和铁轭下木楔受力均匀,确保绕组充分压紧;改进低压绕组的结构形式,提高低压绕组端部的机械强度。

3)合理选择设计参数,不要仅从节约角度出发,更要按设计原则,稳、快、好、省全面来考虑,即在保证各种指标、温升限值的前提下,综合选择撑条条数、导线的宽厚比以及导线的许用应力等;而且对短路状态下各种分接电压位置变压器所受到的辐向电磁力和轴向电磁力进行认真校核,保证线圈、夹件、铁芯拉板以及焊缝在受到最大短路应力的情况下不超过许用应力,并留有足够裕量。

4)变压器内部裸露的导体应加包绝缘,加强引线支架及外壳机械强度,同时,尽量做到安匝平衡,严格控制绕组间的高度差,以减少绕组的轴向力。

6 结论

随着国民经济的迅速发展,电力行业的突飞猛进,变压器抗短路强度日渐成为研制高稳定大容量变压器课题中的重点之一,从常年实际运行情况和多年试验数据证明,通过了短路能力耐受试验的产品,在运行中就有足够的短路耐受能力,抗短路能力大大增加[4];建议在试验能力范围内,各种结构的变压器都应能承受这一耐受能力试验。由于突发短路试验是考核和验证变压器抗短路能力水平最有效的手段和方法,而此项试验具有很大的破坏性和特殊性,这就对检测机构的试验工程师提出了更高的要求,应能面对检测过程中出现的各种异样情况,及时的分析和决策,有针对性的为制造商提供改善措施和整改建议,协助对方完善产品,从而不断提高我国变压器整体水平。同时,也应重点注意到提高变压器本身抗短路能力水平是由材料的优次,设计的精准,工艺的好坏等多个环节共同决定的,而非单一的某个环节。

[1]贺以燕.我国电力变压器的短路试验及探讨[J].变压器,2006,43(3):1-3.

[2]GB 1094.5-2008电力变压器 第5部分 承受短路能力[S].

[3]何东升,苗本健.变压器突发短路试验中相控开关技术的应用[J].低压电器,2010,12(2):49-52.

[4]陈奎.变压器短路试验方法及发展[J].变压器,2000,37(1):49-52.