新技术在高压电缆VCV生产线的应用

2012-06-26刘召见马兰杰

刘召见, 马兰杰

(特变电工山东鲁能泰山电缆有限公司,山东新泰271200)

0 引言

随着中国经济的快速发展,城市电网的改造加剧,高压电缆的用量正在以每年近25%速度增长,庞大的市场需求刺激各电缆企业,在建、已建高压电缆VCV生产线已达92条。同时,由于城市用电量激增,更高电压等级(≥220 kV)、更大导体截面(≥1 600 mm2)的高压电缆产品需求量大增,也给电缆制造供应商提出了更高技术要求,加大了制造工艺难度[1]。为了保证高端电缆产品质量,提高生产效率,各企业的高压电缆生产线逐步引入了导体预热、洁净度扫描、进口端热处理、在线应力松弛等新技术,并实现了卓有成效的应用。本文主要介绍了近几年应用于高压电缆立式连续硫化(VCV)生产线的新技术,并针对新技术应用对高压电缆VCV生产线生产效率及产品质量的影响做了简要分析。

1 导体前置预热、后置加热

导体前置预热是一种成熟的应用技术,目前已在国内多数高压交联生产线上得到应用。导体前置预热在机头上方2 m左右,原理是利用高频感应加热,将导体加热到80~100℃(最高120℃),然后再进行内屏蔽、绝缘、外屏蔽三层共挤,可以有效驱除导体内潮气,使导体温度更接近于挤出温度,挤包在导体表面的材料流动性会达到最佳效果,同时也可缩短电缆的交联时间,提高生产效率。

后置加热和导体前置预热有相同的加热机理,但加热位置和作用不同。后置加热系统安装在十字机头后(如图1所示),保证了绝缘线芯在进入交联管前,将导体材料加热到一定温度(最高可加热到180℃)。交联过程中,热量从绝缘线芯外部、内部同时传递,改善屏蔽层及绝缘层交联过程的均一性,可有效地抑制绝缘层因温度分布不均衡而产生热机械应力。采用后置预热系统,生产线速度得到明显提高,以1 000 mm2132 kV产品为例,试验证明生产线采用后置预热装置,其生产线速度比无后置预热系统时提高了48%。后置预热是近几年芬兰Maillefer、德国TROESTER在中国推广的一种技术,首先由沈阳古河使用。除日资企业外,2004年特变电工鲁缆公司500 kV生产线第一次使用该技术。从近几年的使用情况看,加热系统稳定性好,能够提高绝缘层品质,提高生产线速度。

图1 导体后置预热器

2 纯净度扫描检测系统

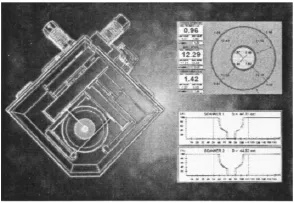

绝缘料纯净度检测扫描系统CSS2(Cleanliness Scanning System)是由SIKORA公司开发的绝缘料纯净度在线检测系统。其工作原理是:绝缘料流过联接器的扫描腔,扫描器的扫描光通过扫描窗穿过带状绝缘料,被安装在另一窗口的扫描器摄像系统成像,摄像系统所得到的有关材料的杂质信息,通过数据处理显示在显示器上,系统可分辨20 μm的吸收光线的杂质颗粒。该系统界面如图2所示,在线实时监测绝缘料中杂质颗粒大小及数量,并可对杂质进行准确定位。该系统的应用,一方面可以研究杂质大小对电缆局放、耐压的影响,另一方面也可以保证生产绝缘线芯的质量。

图2 纯净度扫描检测系统

因该装置价格较高,国内多数生产线仅仅预留了安装接口,目前并未安装。1996年特变电工鲁缆公司220 kV生产线已使用该技术。从近几年的使用情况看,对制订高压电缆绝缘质量提高的措施、分析研究杂质对绝缘性能的影响起到较大的作用。

3 绝缘厚度测量系统

该装置放在分离盒内十字机头之后联机使用,利用X-Ray扫描,对挤出尺寸进行在线实时连续测量并迅速向计算机控制系统反馈测量信息,计算出电缆绝缘各层(内屏蔽层、绝缘层、外屏蔽层)的厚度、线芯的同心度及外径(如图3所示)。X-Ray测量系统不仅测量准确,精度高,显示直观,而且通过控制模块与生产线的控制系统组成反馈回路,自动调节每层的厚度和电缆外径,对生产过程自动监控,提高产品的稳定性和一致性。该装置的使用进一步保证了电缆的圆整度和同心度,偏心度可控制在5%以内(IEC 62067标准要求偏心度不大于8%[2]),极大地改善了因绝缘线芯挤出厚度不均造成绝缘偏心或椭圆状引起的电场畸变,满足了高压电缆对结构尺寸的严格要求。

图3 X-Ray在线测偏测厚仪

4 进线端热处理(EHT)系统

EHT(entry heat treatment)装置放置在十字机头之后,伸缩密封管中,如图4所示。

图4 进线端热处理(EHT)循环系统

绝缘线芯出机头后,因导体具有大的热容,绝缘层热量向导体传递,导致绝缘内层温度降低,绝缘内层物理状态为固态。绝缘外层虽处于熔融状态,分子间交联使得绝缘外层稳定不流延,固态及交联态之间部分,绝缘层处于非交联的熔融状态,导致绝缘层下垂,绝缘线芯偏心、椭圆状[3]。为了减少熔融状态的未交联绝缘层部分,EHT系统利用循环氮气冷却绝缘线芯表面,使绝缘层材料温度处于临界熔融温度,避免了材料下垂流延,降低线芯的偏心度、椭圆度,改善线芯的外形。EHT装置是解决CCV生产线生产厚绝缘中压电缆而开发的一种技术,目前已扩展到VCV生产线生产高压和超高压电缆。世界上第一条VCV生产线使用EHT技术的是ABB公司。沈阳古河新投产的第五条VCV生产线在国内首次使用该技术,特变电工鲁缆公司目前新安装的两条500 kV VCV生产线中的一条也采用了该技术。关于EHT在VCV生产线的应用没见国内外相关报道,该系统在CCV上的作用同样适用于VCV生产线上,但效果不如CCV明显(由于VCV本身的优点)。

据麦拉菲尔工艺工程师举例试车情况:以400 kV 2 500 mm2为例,使用EHT后最大外径与最小外径差0.5~0.7 mm;不使用EHT时,差距增大到1.0~1.3 mm。同时本公司此次新上的两条500 kV生产线(除EHT系统外同配置)使用EHT的实际效果,我们将跟踪介绍。为提高高压电缆产品质量,该技术的使用是VCV生产线配置的又一次升级。

5 在线应力松弛和在线应力减少系统

导体三层共挤(内屏蔽、绝缘、外屏蔽)后,进入交联阶段,在高温、高压氮气中完成交联,此时绝缘料的温度在200℃以上(一般外屏蔽温度控制在275℃以下)。进入冷却段后绝缘芯被循环压力氮气冷却,绝缘芯内外层冷却不同步,导致绝缘芯层冷却结晶、变硬后在绝缘内部产生径向机械应力(如图5所示)。径向应力降低了导体和导体屏蔽间的压力,而增加绝缘的收缩,同时应力也增加了在绝缘内形成微小裂纹和微孔的危险性。故在生产线上宜采用相应的技术,以改善绝缘芯径向机械应力,降低电缆绝缘收缩、绝缘内的微孔及微小裂纹对XLPE绝缘的性能所引起的危害。

图5 绝缘层径向机械应力示意图

为解决高压电缆绝缘内的机械应力,芬兰Maillefer与德国TROESTER分别采用两种不同的方案,前者采用在线松弛系统,后者采用在线应力减小系统。在线应力松弛系统是在交联生产线的冷却管中部增加两段加热区(每段约6 m),在加热区绝缘表面被重新加热到220~260℃,在绝缘内部收缩力和外部压力的作用下,电缆绝缘压向导体,提高导体与导体屏蔽间的压力,消除绝缘内由收缩而引起的机械应力。在线应力减小系统是在生产线交联段末端增加冷却保温段(约5~16 m),使交联后温度很高的电缆绝缘通过冷却保温段,使绝缘外部和内部都降低到一个不阻碍绝缘收缩的温度(110~120℃)。由于此时的电缆温度已较低,进一步冷却后的收缩量不大,产生的内应力较小,可减少机械应力产生。

在线应力松弛及在线应力减少系统在国内外均已被采用,而且已积累了相当丰富的使用经验。Kouti T.K等研究[4]已证实VCV生产线采用在线应力松弛装置可有效减小绝缘芯层内部机械应力及绝缘收缩,但国内尚无在线系统装置的研究报道。从国内外电缆厂家多条VCV生产线上采用了在线应力消减装置看,在线应力消减装置对降低机械应力已产生了积极的作用。当然,对于L型生产线,将在线应力消减装置放在水平段时,如不采用有效措施,会产生划伤电缆的现象。这也是该技术存在争议的方面。

6 结束语

为了提高电缆工艺性能,除高压及特高压电缆的基础理论研究外,高压、超高压交联电缆的发展经验证实设备技术的革新及应用极大地提升了电缆产品的质量。本文讨论的高压交联生产线的技术革新、设备配置的提升,为生产高品质高压超高压电缆产品提供了技术保障,而随着输配电网电压等级不断提升,可以满足电网系统的安全稳定运行对高压超高压电缆产品质量提出的愈发苛刻的要求。

[1]王 伟.交联聚乙烯绝缘电力电缆技术基础[M].西安:西北工业大学出版杜,1998.

[2]IEC 62067:2006 Power cables with extruded insulation and their accessonies for rated voltages above 150 kV(Um=170 kV)up to 500 kV(Um=550 kV)[S].

[3]Pekka Huotari,Matti Sistola.Production of XLPE insulated high and extra high voltage cable corres in catenary CV line[J].Wire Industry,1997(6):366-368.

[4]Kuoti T.K,Karppo J,Huotari P,Hongisto A.Experience in on-line relaxation of XLPE insulated high voltage cables[J].Jicable95(A.2.3).