基于TMS320F2812的高频加热电源研究*

2012-06-25南光群吴鸿霞

南光群 吴鸿霞 黄 诚

(1湖北理工学院电气与电子信息工程学院,湖北黄石435003;2湖北大冶广播电视局湖北黄石435100)

高频加热电源在工业中应用极其广泛,但是传统的加热电源多采用模拟控制方式,它存在控制电路元器件多、电路复杂、体积大、复杂的智能控制算法难以实现等缺点,因此高频感应加热电源的数字化控制成为了研究热点之一,而数字处理器DSP的高速运算、高速的数字信号采样和信号处理能力,为先进的控制策略和数字化实现提供了物质基础。本文以高频串联感应加热电源为研究对象,介绍了电源系统的工作原理,研究了电源的调功方式,并将斩波调压调功应用于本系统中。在理论研究的基础上,以IGBT为主电路的功率器件,以TMS320F2812为主控芯片,搭建了实验系统,并进行了实验,给出了实验结果。

1 电源主电路拓扑及斩波调功原理

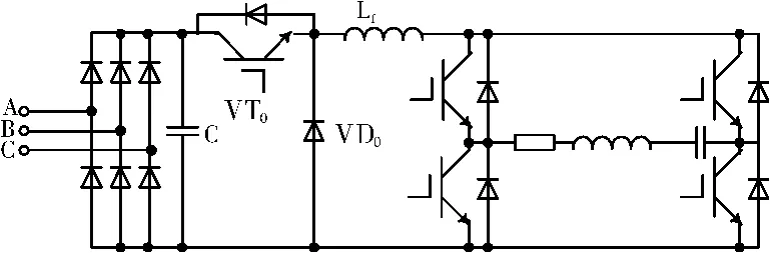

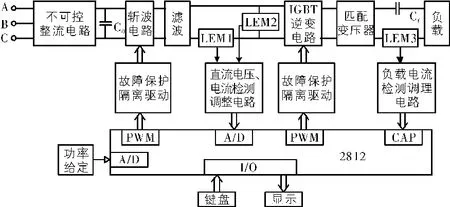

电源主电路原理图如图1所示,它由整流部分、直流斩波调压部分和逆变部分组成[1]。

图1 电源主电路原理图

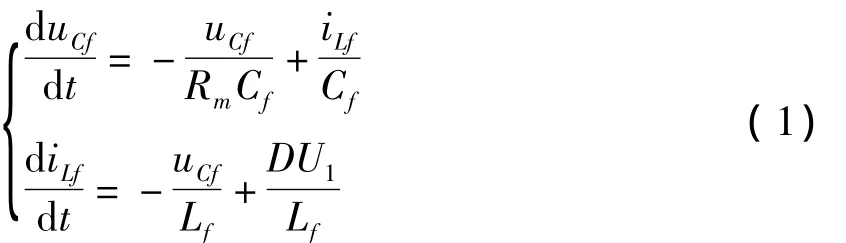

本系统采用Buck斩波调压技术来实现调功,图1的电路模型中,Buck变换器由开关管VT0,VD0,C0和 Lf组成,一般使电路工作在谐振状态,且认为电路中各元器件为理想元器件。控制电路工作状态,使高频电源负载工作在谐振点附近,设起负载匹配作用的高频变压器的变比为n,Buck电路等效简化模型如图2所示,用平均值模型进行分析,可将逆变器等效为一个阻值Rm=n2π2R/8的负载,Buck电路的平均值模型为:

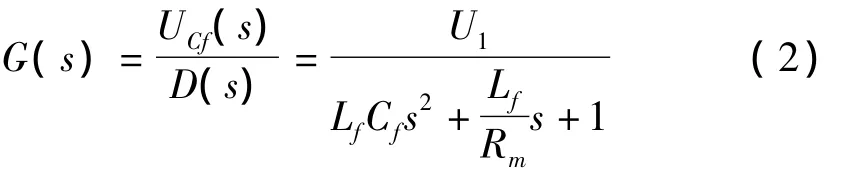

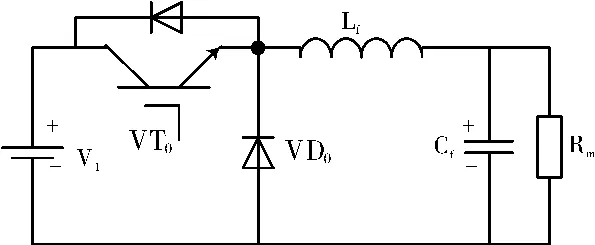

其中:D为占空比;iLf和uCf分别为电感的电流和电容的电压;U1为不变的直流电压。以占空比为控制量,通过改变占空比来改变等效负载输出电压uCf,根据Buck变换器的模型可得出其传函为:

可见,Buck变换器的平均值模型为二阶模型,通过调压来实现调功的目的。

图2 Buck电路等效简化模型

2 系统的硬件及软件设计

2.1 系统硬件组成

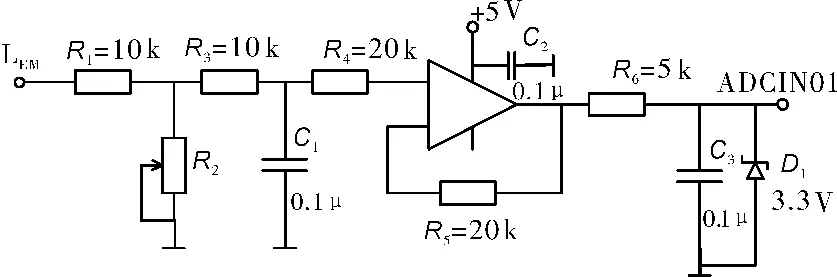

基于TMS320F2812的全数字感应加热电源系统控制框图如图3所示,它由主电路、检测与保护电路、控制电路组成。主电路采用不可控整流,Buck软开关斩波器进行斩波调压调功。输出为采用IGBT作为开关管的全桥逆变电路。以TMS320F2812为主控制芯片,实现了对斩波和逆变桥的驱动信号、频率锁相、故障保护及功率闭环等控制。直流侧电压和电流经霍尔检测,并经过调理电路调整为0~3.3 V的模拟信号送入 DSP内部进行 A/D转换[2],一方面为功率闭环控制提供输入信号,系统软件对检测到的电压、电流值进行滤波后相乘,计算出输入功率的值。数字调节器根据功率给定值和计算出的功率反馈值的差值进行PI调节,其计算结果决定 Buck斩波器的PWM驱动信号,从而使输出功率跟踪给定功率[3]。另一方面为系统的故障保护提供输入信号,结合软件计算完成系统的过流、过压和过热等故障保护。负载侧的电压、电流检测信号送入DSP作为锁相环的输入信号,实现频率跟踪控制。图4为直流电压、电流检测电路。

图3 全数字感应加热电源系统控制框图

图4 直流电压、电流检测电路

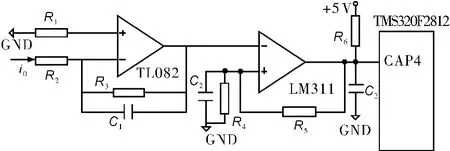

2.2 数字锁相环设计

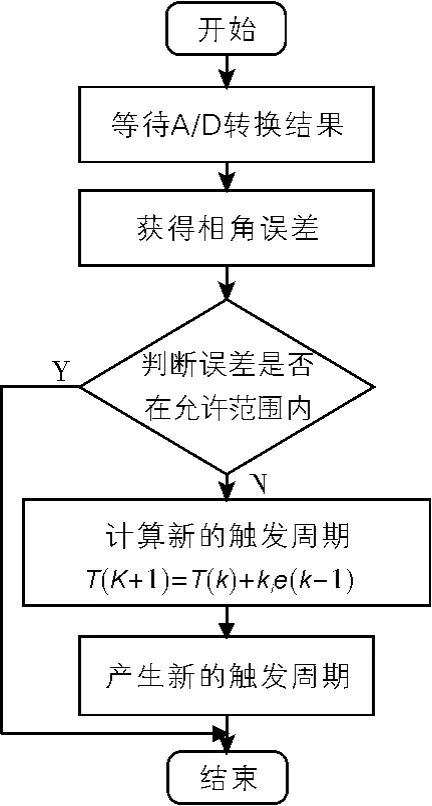

锁相环是一个闭环的相位控制系统,其作用是实现对输入信号频率和相位的自动跟踪,数字锁相不仅能提高锁相精度[4],而且简化了硬件电路。本系统应用TMS320F2812芯片的丰富资源和高速的运算能力,实现数字锁相。图5为利用DSP实现频率跟踪的电路图,由图5可见,负载电流检测后输入DSP作为频率跟踪的输入信号,经过TL082和 LM311 2级电路变换后,将正弦输出电流信号变为与DSP匹配的方波信号,送入 DSP的 CAP4引脚,该电路利用高速捕获单元CAP4捕获方波信号的上跳沿(或者下跳沿),同时片内的通用定时器设定为CAP4的计数时基,产生CAP中断,记录输入脉冲的时间,DSP程序自动进入数字锁相环(DPLL)运算。由于DSP输出的驱动是采用连续增(减)模式,输出频率由周期寄存器TIPR的值来决定。锁相运算是:记录脉冲的时间和周期,与比较寄存器CMPR2中的给定频率作比较,如果结果大于某一固定值时表示输出电流滞后输出电压,则减小从周期寄存器TIPR的值,反之则增加周期寄存器TIPR的值,从而实现频率跟踪[5-6]。图6为 DPLL的算法流程图。

图5 DSP实现锁相电路

图6 DPLL的算法流程图

2.3 IGBT的驱动和保护及 PWM控制电路

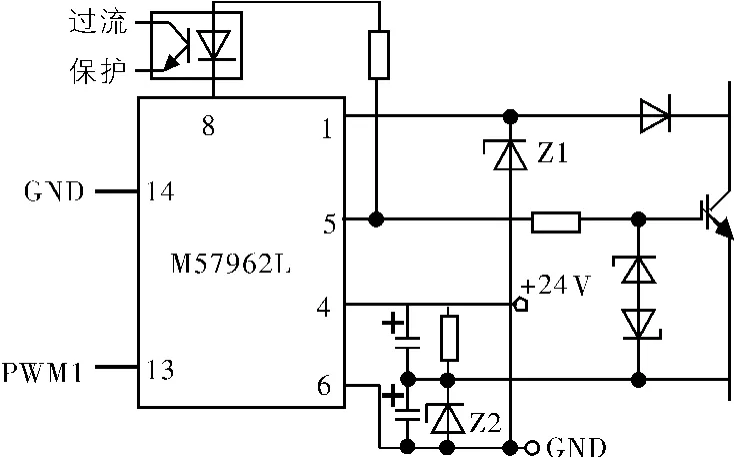

图7为驱动电路原理图,本系统逆变电路功率器件采用IGBT芯片,驱动电路选取用4片三菱公司生产的驱动模块 M57962L,该驱动模块为混合集成电路,将IGBT的驱动和过流保护集于一体。图7给出了驱动电路接线图,M57962L的13号脚接 DSP的 PWM1(其他 3片分别接 PWM2、PWM3、PWM4),1 号、6号脚分别接电源,14号引脚接地。因为M57962L采用低电压驱动,即只有13号脚输入负电位时才能驱动 M57962L,这样做的优点在于防止出现干扰,当出现干扰波形时,采用低电平驱动的M57962L不能驱动。另外在关断过程中,如果电压变化过大,则会产生擎住现象,使IGBT失控,引起上下桥臂直通,因此,采用RC缓冲电路来抑制过电压和电压变化率 du/dt。

图7 IGBT驱动与保护电路

PWM控制电路是利用TMS320F2812内部提供的带死区设置的PWM发生器,通过对比较寄存器的参数设置,产生相应的PWM信号,它可方便地控制输出频率的占空比,实现电源频率和电压的控制,且有较完善的保护功能。

2.4 系统软件设计

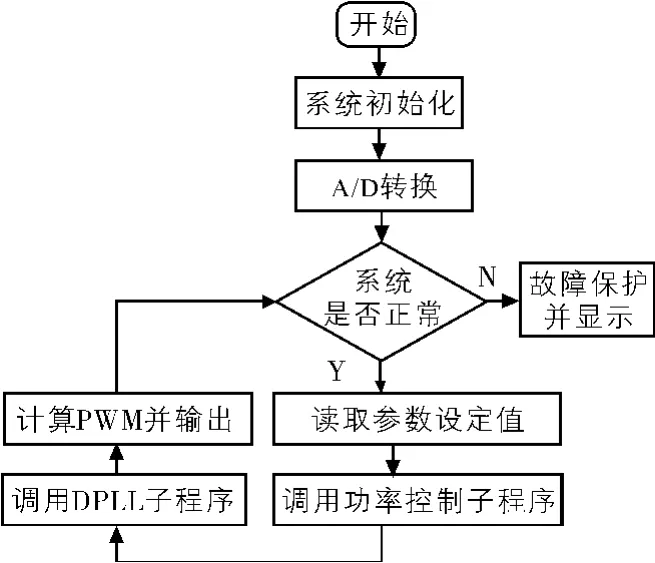

本系统软件主要包括主程序、A/D中断服务子程序、数字锁相及频率跟踪子程序、功率调节子程序、显示程序、故障保护中断程序、串口中断等,并且以故障保护中断程序为最高中断优先级。主程序完成系统初始化、引脚配置、A/D初始化、频率跟踪、PWM初始化、SPI初始化等。A/D中断服务子程序主要完成电流、电压、输入功率给定、温度等采样,A/D中断速度取决于PWM调制信号的频率,其触发源由EVA模块 T1定时器周期中断提供,T1定时器周期中断频率是PWM信号频率。当电路出现过流、过压等故障时,立即关断主电路,禁止PWM信号输出,并检测I/O引脚上的故障信号,将故障信息传递给显示单元,图8所示为系统主程序流程图。

图8 系统主程序流程图

3 实验结果及结论

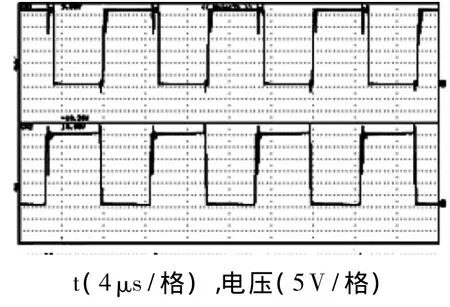

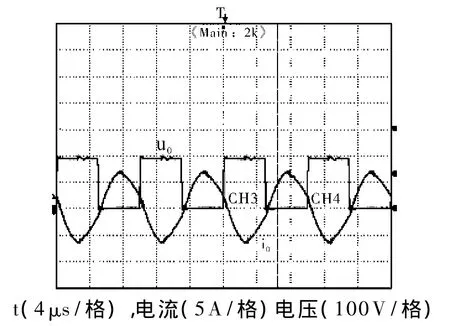

根据上述分析,设计了5 kW、100 kHz感应加热电源,其输入电压为三相380 V,系统以TMS320F2812为主控芯片,以IGBT作为逆变器和斩波器的开关器件,电源系统实现了功率闭环控制,具有完善的保护功能,最后对电源系统进行了实验。图9给出的是上下桥臂IGBT管的驱动波形,可见上桥臂开关管关断后下桥臂开关管才开通;图10给出了输出电压和输出电流波形,从实验波形可以看出,逆变器工作在弱感性状态,输出电流正弦波的谐波小,波形质量好。

本文提出了基于TMS320F2812的数字控制的高频加热电源新方法,由DSP实现了功率闭环控制和数字锁相控制技术。为提高系统的动态和稳态特性,在功率控制器的设计中引入变参数数字PI控制器,该方法简单可靠,系统紧凑,易于实现。实验结果表明,电源系统的输出电流波形好、抗干扰能力强、实时性和稳定性好、开关损耗小、调功范围大。可见,基于DSP的数字高频加热电源系统有较好的发展和应用前景。

图9 逆变桥上下桥臂的驱动波形

图10 输出电压和电流波形

[1]颜文旭,沈锦飞,惠晶,等.脉冲均匀调制功率控制串联谐振式逆变器[J].电力电子技术,2004,38(4):43-45

[2]周克冬,沈锦飞.基于DSP2407的50 kW/400 kHz感应加热电源研究[J].电力电子技术,2008,42(11):56-57

[3]李亚斌.提高串联型逆变器频率跟踪速度的研究[J].电工技术学报,2004,19(11):78-81

[4]韦凯,吴雷.基于DSP的60 kW/300 kHz高频感应加热电源[J].电力电子技术,2008,42(6):51-65

[5]N S Bayindir,O Kukrer,M Yakup.DSP-based PLL-Controlled 50~100 kHz 20kW High-frequency Induction HeatingSystem forSurface Hardening and Welding Applications[J].IEE Proc-Electr.Power Appl,2003,150(3):365-371

[6]李金刚,陈建洪,钟彦儒.基于DSP感应加热电源频率跟踪控制的实现[J].电力电子技术,2003,37(4):31-33