活动板房数控组装机的设计与创新*

2012-06-25蔺绍江石其年占浦清

蔺绍江 袁 满 石其年 占浦清

(1黄石理工学院机电工程学院,湖北黄石435003;2上海宝信软件股份有限公司,上海201103;3湖北鑫晨非标设备有限公司,湖北黄石435004)

0 引言

2008年5月12日,四川汶川地区发生8.0级地震,由于大部分房屋的结构体系为砖混结构与混凝土结构,材料自重大、弹塑性能差,受到地震的破坏非常大,大量房屋顷刻间完全垮塌,给自救与搜救工作带来极大的困难。在灾后重建工作中,大量的铝合金结构临时安置房的使用,使具有优秀抗震性能的轻质铝合金结构体系活动板房越来越受到关注[1]。

活动板房是以工厂生产的经济型铝合金预制型材构件作为承重骨架,以具有质量轻、保温、隔热、耐蚀等性能的墙体材料作为围护结构所构成的新型居住类建筑。它既可归为装配式轻质房屋体系又可归属于活动房屋范畴,相对于固定建筑铝合金房屋是更加灵活和方便的可拆装、可移动房屋。它具有质量轻、抗震性能好、工业化程度高和施工速度快等优点,同时能耗低、无污染、可循环利用。

在我国铝合金活动板房结构件的组装主要是由人工手动控制压装设备来完成的,这种组装设备控制比较简单,劳动强度大,组装效率低,并且由于人工无法判断压装力的大小和插装水平精度,容易导致压装力偏大或偏小,插装水平度偏高或偏低,常出现组件不能装到位或压装过头等无法保证压装精度的现象,产品报废现象时有发生,影响生产效率。因此设计高精度、自动化程度高、操作灵活方便且安全可靠的装配机械,成为提高活动板房产品质量、降低劳动强度、提高效率、增加效益等所必须解决的技术问题。

“数控活动板房构件自动组装机”综合应用计算机控制技术、精密传感器技术、电液比例控制技术等先进制造技术,实现活动板房高精度自动化组装,提高劳动生产率和产品质量的可靠性及稳定性,替代目前我国活动板房手工组装落后组装生产技术[2]。同时,数控活动板房构件自动组装机设备的成功研发,将全面提升我国活动板房屋组装整体技术水平,为大力发展我国轻型节能绿色住宅起到积极地推动作用,对我国实现全面可持续发展战略具有十分重要意义。

1 工作原理

活动板房的构件组装大多在工厂预制,主要预制构件包括房屋中间立柱、边立柱,屋架人字梁及用于连接的内镶件等。通过预制件后期组装完成活动板房的安装。由于活动板房的主梁、立柱等预制结构件的结构特点是外梁为矩型方管,在方管内有2~3件与其配合的内镶插件,在将内镶插件(截面约55 mm×25 mm)与3.3 m长主梁、立柱插装连接时压入行程与截面周长的比值很大(约11.2)的问题,若压力控制不均或位置控制不当,很难达到设计要求,甚至会导致工件材料的变形。因此需引入超长行程压入的压力控制和位置控制,图1为数控活动板房构件自动组装机的实物图。采用工业控制计算机与可编程逻辑控制器(PLC)组成上下位机组成控制核心,对铝合金活动房构件组装全过程进行数字化精确控制。系统液压泵采用恒压变量柱塞泵;溢流阀采用先导式电液比例溢流阀;在液压缸与工件之间增加了力传感器,作为电液控制系统的反馈元件。设备采用安全光栅,安放在工作台向操作者一侧。设备运行期间,操作者身体的任一部分进入设备工作区时,设备会自动停机,设备处于锁定状态,不能启动设备,从而有效保证操作者的人身安全。

图1 数控活动板房构件自动组装机

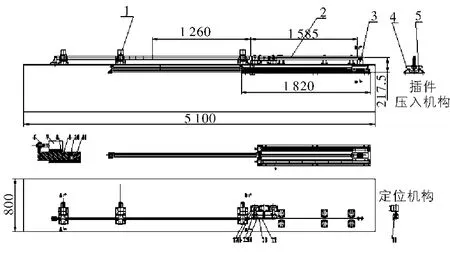

图2为数控活动板房构件自动组装机的结构简图,本设计主要由主管定位夹紧机构、插件定位导向机构、插件压装机构等组成,其工作流程为:人工放置主管(梁),自动定位夹紧,人工放置插件至定位导向装置中,启动机器,插件压装机构中的长推杆左移将插件向主管(梁)中压入,当插件向主管(梁)中压入一段距离后,插件定位导向装置中的L形板自动让开长推杆连接座,插件压装机构中的长推杆继续左移将插件压入到主管(梁)中的设计位置。

图2 数控活动板房构件自动组装机的结构

2 主要零部件设计

2.1 液压传动系统设计

活动房构件组装时要求进压装时的运动速度平稳,返回时的运动速度要快(快退),并且在行程终点区域具有节流缓冲,以减少对设备和工件的冲击。为此,专门设计一套电液比例控制液压传动系统,系统液压泵采用恒压变量柱塞泵;溢流阀采用先导式电液比例溢流阀;在液压缸与工件之间增加了力传感器,作为电液控制系统的反馈元件。与传统的手动调节和普通开关型液压阀相比,电液比例控制阀能大大提高液压系统的控制精度,并且可以弥补普通液压控制阀只能进行开关控制,不能进行连续控制的缺陷。同时,本液压系统设有专门压力传感器和位移传感器,通过对电磁阀电磁铁通断电的控制及压力传感器、位移传感器和压力继电器工作信号的反馈来准确实现压装的各个工序。

2.2 电气自动控制系统设计

为了彻底摆脱过去凭工人经验判断压装力进行组装的方式,设备采用工业控制计算机与可编程逻辑控制器(PLC)组成上下位机组成控制核心,对活动房构件组装全过程进行数字化精确控制。控制系统包括计算机控制的液压传动数控伺服系统、大行程组装台压头行程伺服系统、大行程组装台位置伺服系统、夹具动作系统、故障检测报警系统等,使整套设备能精确自动完成活动房构件组装任务。

采用数控编程技术,方便管理及维护,配以具有友好的人机界面的触摸屏使操作更加方便[3]。由于计算机具有较高的运算能力,可以快速准确计算出压装头每次工进快退的运动轨迹和压装力大小,保证工件和压装头之间精确的相对位置以及合适的压装力,从而实现加工的精度质量要求,有效保护工件材料不被压变形,效率可比创新前提高3~5倍。创新前设备主要是由人工手动控制,这种组装设备控制比较简单,劳动强度大,组装效率低,并且由于人工无法判断压装力的大小和插装精度,容易导致压装力偏大或偏小,常出现组件不能装到位或压装过头等现象,产品报废现象时有发生。

2.3 大行程精密组装平台设计

整个组装工作台由固定工作台和移动工作台组成。固定工作台主要承受载荷,实现力的封闭。移动工作台安装有位移检测装置、专用夹具、检测系统、支撑等。移动工作台采用精密直线导轨,位移检测装置采用差动电感式位移传感器和光栅尺测量机构来完成平台位移自动测量。使移动位置精度达至±0.05 mm。组装工作平台还设有光栅安全控制器,保证了组装设备的安全性、可靠性和稳定性。

3 设计过程中的关键技术及创新

3.1 插件定位导向机构

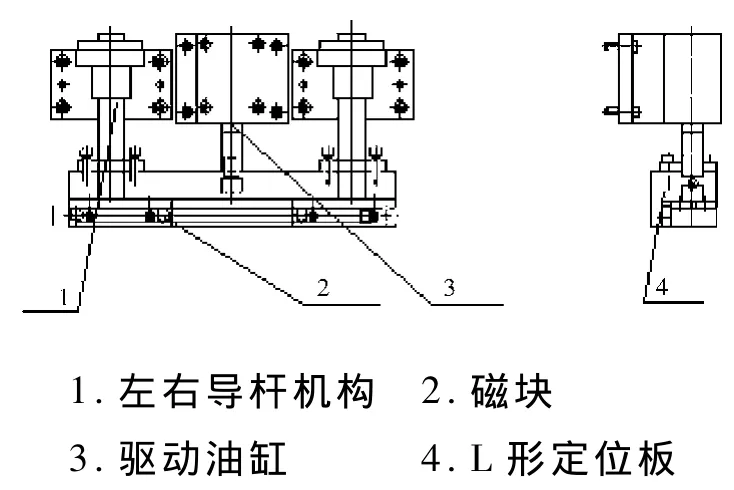

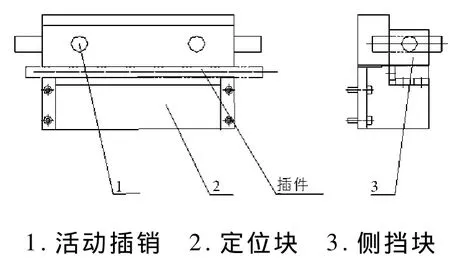

图3为插件定位导向机构图,主要由L形定位导向板、驱动油缸、左右导杆装置和磁块组成。在插件放入L形板之前,电气系统会自动检测其位置并进入,而当插件向主管(梁)中压入一段距离后,插件定位导向装置中的L形板能自动检测并让开长推杆连接座,因此本结构定位误差小,效率高,且操作安全;而现有的技术中(如图4),在插件放入之前,需要先手工放插件定位导向机构侧板,当插件被压入一段距离后,为了避开长推杆连接座,又需手工将插件定位导向机构侧板拿开,定位误差大,效率低,操作不安全。

图3 插件定位导向机构

图4 现有技术插件定位导向机构

3.2 插件压装机构

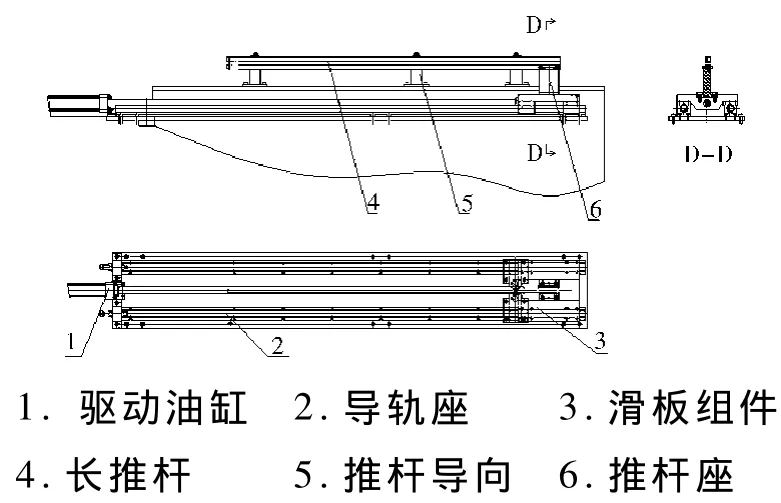

图5为插件压装机构图,由长推杆、驱动油缸、导轨座和滑板组件、推杆座等组成,其驱动力、压装力和工件在同一纵向平面,偏心力距小;另外采取2组高精密直线导轨作导向装置,导向精度可达0.02/1 000 mm,刚性好,从而确保压装精度的实现。而现有的技术中(如图6),驱动力、压装力均在工件纵向平面的旁边,偏心力距较大,另外单组直线导轨作导向装置,刚性差,压装力很难控制。

图5 插件压装机构

图6 现有技术插件压装机构

4 结束语

1)在设计过程中采用电液比例控制液压传动系统,与传统的手动调节和普通开关型液压阀相比,电液比例控制阀能大大提高液压系统的控制精度,弥补了普通液压控制阀只能进行开关控制,不能进行连续控制的缺陷。

2)采用数控编程技术,方便管理及维护,配以具有友好的人机界面的触摸屏使操作更加方便。组装工作平台设有光栅安全控制器,保证了组装设备的安全性、可靠性和稳定性。

3)对插件定位导向机构、插件压装机构等机构的创新设计,保证了设备的高精度与高效率。

[1]牛建广,高春艳.轻钢活动板层结构体系研究[J].山西建筑,2009(7):79-81

[2]吴南星,胡如夫,孙庆鸿.数控车床丝杠进给系统刚度对空位精度的影响[J].中国工程科学,2004(9):46-49

[3]苏学满,吴焱明.锁芯组装机控制系统的设计与研究[J].液压与气动,2007(11):31-33