大型水面舰艇防雷舱结构防护机理数值仿真

2012-06-23唐廷朱锡侯海量陈长海

唐廷,朱锡,侯海量,陈长海

(1.海军工程大学天津校区,天津300450;2.海军工程大学船舶与动力学院,湖北武汉430033)

大型水面舰艇在现代海战中面临的主要水下威胁为鱼雷的接触爆炸破坏.为此,大型水面舰艇在其水下舷侧部位设置防雷舱结构,以增强舰艇的被动防御能力和生存能力,所以开展大型水面舰艇防雷舱结构的研究具有重要的军事意义.

直接关于防雷舱结构研究的文献很少,可供查阅的国外文献主要为简单结构对水下接触爆炸的响应研究[1-3],或者是舰艇结构对水下非接触爆炸的响应研究[4-5].近年来,随着我国海军的迅速发展,大型水面舰艇防雷舱结构的研究受到了部分学者的关注.哈尔滨工程大学运用ANSYS/LS-DYN将舷侧防护结构简化成多层板进行了数值分析[6-7];海军工程大学则进行了防雷舱结构的模型抗爆试验研究[8].

综合国内外的相关研究成果,可以看出,防雷舱结构研究已逐渐成为水下爆炸研究的重点和难点.受试验经费和条件的影响,尚未开展大规模的试验研究;其次在小规模的试验过程中,很难详细观察防雷舱结构的破坏过程,只能得到结构的最终破坏结果,不易揭示防雷舱的防护机理,所以开展数值仿真研究也就成了防雷舱结构研究的必然选择方向.从当前的数值仿真现状来看,国外的数值仿真技术比较成熟,但对我国进行技术封锁(如美国),前沿的研究成果很难获取;国内虽取得了部分成果,但也存在结构简单和缺乏试验验证等缺陷.本文以防雷舱结构的模型抗爆试验研究为基础,采用先进的流固耦合软件MSC.Dytran对完整的防雷舱结构进行抗爆数值模拟分析,揭示水下爆炸荷载对防雷舱结构的作用机理,给出防雷舱结构的防护机理,可以为大舰艇的生命力评估及其防雷舱结构设计提供理论基础.

1 典型防雷舱结构

图1为典型防雷舱结构的示意图,典型的水下舷侧防雷舱结构一般设有3~4道防护隔舱.第1层为空舱,给接触爆炸时的外板提供变形的空间,并迅速衰减爆炸冲击波压力,因而称为膨胀舱;第2层舱室一般为液舱,使鱼雷爆炸破片和外板破裂的二次破片在高速穿入液舱后速度迅速衰减,因而称为吸收舱;第3层舱室又为空舱,以再次阻隔冲击波对内层防御主纵舱壁的破坏作用.在此基础上,国外进行了发展,并成功运用于大型水面舰艇上.其防雷舱结构已发展得更为复杂,不仅在水线附近增加了防护装甲,而且增加了防雷舱结构的隔舱数目.

图1 典型防雷舱结构Fig.1 Typical cabin near the shipboard

2 防雷舱模型抗水下爆炸试验

为了便于检验分析数值模拟方法的正确性,选用海军工程大学防雷舱结构水下接触爆炸试验[8]的模型2和3进行模拟分析.下面先对试验的模型和设置进行简单的介绍.

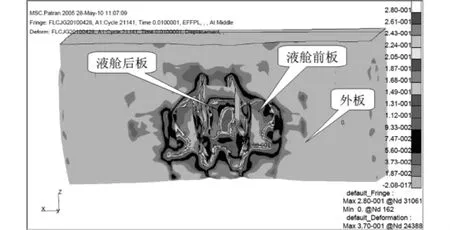

模型2全长1 500 mm,高710 mm ,宽567 mm.图2为防雷舱的横剖面图.从右至左依次为外板、液舱前板、液舱后板、防御纵壁和防水纵壁,液舱前、后板之间即为液舱.除防水纵壁以外,包括顶板和底板在内的所有面板上均铺有肋骨,肋距为167 mm.模型3和模型2的结构形式相同,不同点在于模型3在模型2的基础上对局部的板进行了加强.防御纵壁和顶板进行材料和结构加强,将板厚增加到4 mm,材料改为屈服强度为390 MPa的低合金船用钢.

图2 模型2结构横剖面Fig.2 Transverse section of model 2

试验在海军工程大学爆炸试验筒内进行.按几何缩比的试验药量取为0.3 kg.将炸药用胶布粘附于外板上,置于水下0.3 m处.而后在试验筒内注水,使模型浸入到设计水线处(见图3).

图3 试验布置Fig.3 Design of experiment

3 防雷舱结构有限元模型

本文采用 MSC.Patran建立有限元模型,用MSC.Dytran程序进行数值仿真分析.防雷舱结构全部用壳单元进行模拟,结构自身的接触用自适应接触进行分析;水、空气和炸药采用多材料欧拉求解器(MMHYDRO)进行计算;流体与结构的耦合作用采用考虑失效的一般耦合进行分析;欧拉域之间的材料流动用POLPACK方法实现;各欧拉域之间的相互作用通过 COUP1INT选项和 PARAM、FASTCOUP、INPLANE及FAIL激活.

3.1 状态方程与材料参数

对于水下舷侧结构接触爆炸作用下的动态响应数值计算来说,涉及到空气、水、炸药和船体结构钢4种材料.

1)空气.假设空气为理想气体,其状态方程如下:式中:p为空气压力,设为1.0×105Pa;ρ为空气密度,初始密度设为1.184 8 kg/m3;e为内能,设为2.11 ×105J/kg;γ 为比热,设为1.4.

2)水.水被假设成可压缩但是无粘性无旋性的流体,它的状态方程由多项式给出:

式中:k是体积模量,ρ和ρ0分别为水的瞬时密度和参考密度.取 k=2.2 ×109Pa,ρ=103kg/m3.

3)炸药.设TNT炸药的密度为1 717 kg/m3,质量为 0.3 kg,内能为 4.765 ×106J/kg.炸药可以用JWL方程来进行模拟,但如果假设炸药为球形装药,半径为0.034 8 m.为了有效地模拟炸药,欧拉域的网格必须划分得非常细密[9].同时为了减少结构与炸药接触部分单元的失效数目,更好地模拟破片对后续结构的冲击作用,这里采用高压空气(γ=1.4)等效进行模拟.空气的质量和内能和炸药一样,半径调整为0.11 m,密度调整为105 kg/m3.空气的初始压力由式(1)可以计算得到为2.0×108Pa.

4)防雷舱结构.设防雷舱结构的本构模型为双线性的弹塑性模型,由下面的公式描述:

式中:σ0为初始屈服应力,设为2.35×108Pa;E为杨氏弹性模量,设为2.1×1011Pa;Eh为硬化模量,设为2.5 ×108Pa;εp为等效塑性应变;σy为屈服应力.同时考虑钢板的失效,设其最大塑性应变为 0.28.

在冲击状态下,材料考虑应变率的影响由下式给出:

式中:σd为瞬态应力;σy为屈服应力;为等效塑性应变率;D和p为应变率参数,分别设为40.4和5.

3.2 几何模型

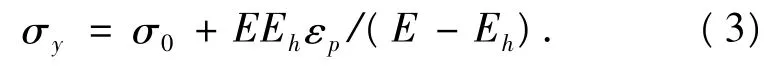

利用MSC.Patran建模,模型2和模型3的有限元结构的几何模型相同,如图4所示,模型的外板、舱壁、甲板及其加强筋均采用四边形板壳单元,共71 166个.

图4 有限元结构的几何模型Fig.4 Geometry model of FEM structure

3.3 欧拉域

为了分析防雷舱结构内外空气与水介质与结构的相互作用,如图5所示,分别设置了5个欧拉域.第1个欧拉域为防雷舱外部的欧拉域,用来模拟防雷舱结构外部的水和空气;第2个欧拉域为外板与液舱前板之间的空舱,里面的介质为空气;第3个欧拉域为液舱,舱内液面高度为0.5 m,上面留有0.11 m高度的空气;第4个欧拉域为液舱后板与防护纵壁之间的空舱,里面的介质为空气;第5个欧拉域为防护纵壁与防水纵壁之间的空舱,里面的介质为空气.在MSC.Dytran中,欧拉域单元均为六面体实体网格,用MESH命令生成.其中第1个欧拉域为固定网格,网格尺寸为0.038 m ×0.04 m ×0.038 m,共有245 025 个单元.而其他欧拉域为自适应网格,网格尺寸为0.035 m ×0.035 m ×0.035 m.

图5 欧拉域布置Fig.5 Position of Euler fields

3.4 计算法则

1)接触算法:因为结构大变形后,会发生相互接触,而产生的破片也会对相邻产生侵彻作用.本文选择的接触算法为自适应接触算法.自适应接触是模拟破坏过程的接触剖问题非常有用的工具.在CONTACT卡的ADAPT域填写YES可以将主面定义为自适应接触面.当接触面范围内的单元失效后,程序自动对接触面进行更新.如果是板壳单元,则将相应的面段删除,自然地形成破口.

2)耦合算法:本文采用MSC.Dytran独有的一般耦合算法模拟流体与结构之间的相互作用,该算法通过在拉格朗日模型上定义一层耦合面,将模型的欧拉部分与拉格朗日部分之间建立起耦合关系,该面是欧拉网格与拉格朗日网格之间的相互作用力的传递者.本文共使用了5个耦合面,当某部分共用的耦合面失效时,会形成破口,不同耦合域之间的流动通过COUP1INT定义.质量通过通透区的传输基于欧拉单元内气体相对于移动耦合面的速度.

4 仿真与试验结果比较分析

4.1 结果比较

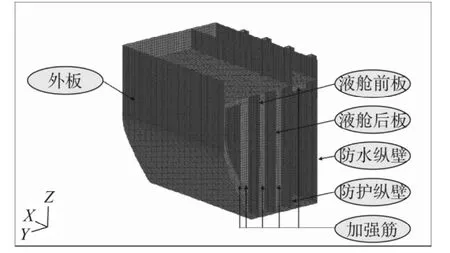

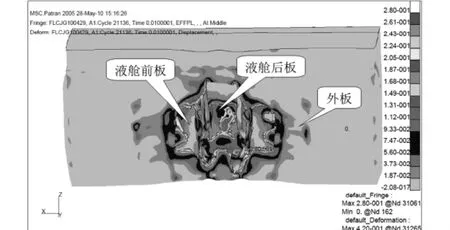

模型2的试验结果与数值仿真分别为图6和7,而模型3的试验结果与数值仿真结果分别为图8和9.

图6 模型2试验结果Fig.6 The experiment result of model 2

图7 模型2数值仿真结果(t=10 ms)Fig.7 The result of numerical simulation of model 2(t=10 ms)

由图6和图8可以看出,模型2和模型3在试验后均在外板上形成了一个长约0.5 m(跨3档肋骨)、高约0.5 m的大破口,但凹陷区域区域长度跨5档肋骨,各破裂板块呈花瓣形状向内翻转.模型2的外板、液舱内外纵壁和防御纵壁均已破裂,而模型3的防御纵壁在加厚后没有破裂.但这2个模型的防御纵壁和液舱内板并没有被碎片打穿的迹象,破口产生的主要原因是结构的横向塑性大变形.模型2的顶板被向内翻转的外板刺穿,而模型3的顶板在加厚后未被刺穿.

数值模拟的结果如图79所示,爆炸后模型2和模型3的外板上产生了一个大破口,破口长度跨3档肋骨,高约0.55 m,凹陷范围跨5档肋骨.破口上各破裂板块也呈花瓣形状向内翻转,并分别与液舱外板、甲板、底部等其他结构碰撞.液舱外板上有一个大破口,而液舱内板产生塑性大变形,但没有破裂.模型2的外板向上弯曲,刺穿顶板,而模型3的顶板在加厚后未被刺穿.

图9 模型3数值仿真结果(t=10 ms)Fig.9 The result of numerical simulation of model 3(t=10 ms)

4.2 结果分析

从试验和数值仿真的结果可以看出,数值仿真结果在外板、顶板和液舱外板的变形与破坏上与试验结果比较吻合.但试验模型的液舱内板和防御纵壁的变形与破坏要大于数值仿真的结果.产生这种差别的原因有以下2点:

1)数值仿真不能模拟结构的实际缺陷,如材料的非均匀特性和焊缝等,由此导致仿真的结构强度要大于试验的结构强度.试验模型的液舱内板和防御纵壁沿焊缝破裂就很好的说明了这一点;

2)数值仿真在模拟结构破损过程中,单元在失效后不参与后续计算,导致冲击能量的减小,从而结构的破坏也就相应减小.

综合对比分析试验与仿真结果表明:数值仿真能较好地定量模拟防雷舱结构外板、顶板和液舱外板的变形与破坏,对于液舱内板及其后续结构的变形与破坏则可以定性的进行模拟分析.

5 防雷舱结构防护机理分析

5.1 防雷舱结构破坏的基本过程

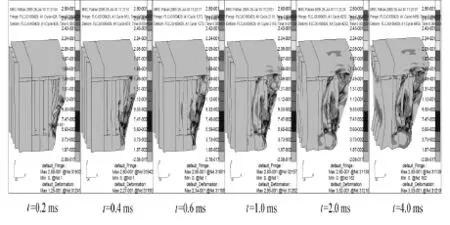

通过水下接触爆炸时防雷舱结构响应的数值仿真过程可以分析防雷舱结构的防护机理.图10为模型2变形与破坏过程的数值仿真结果,从左至右,时间依次为 t=0.2、0.4、0.6、1.0、2.0、4.0 ms.如图10所示,0.2 ms时,防雷舱结构外板在强大的冲击波作用下,直接形成一个冲塞破口,破片以极高速度脱离外板,飞向液舱外板.0.4 ms时,外板形成的冲塞破片液舱外板相接触,在液舱外板上形成破口.外板在气泡膨胀压力荷载的作用下,破口继续扩大,各破裂板块呈花瓣形状开始向内翻转.0.6 ms时,外板花瓣状破裂板块继续向内翻转.受液舱中水的作用,液舱内板上的破片在水中形成应力波,并对液舱内板形成冲击作用.1.0 ms时,外板变形继续扩大,顶板受到挤压后向上隆起,液舱内板受冲击作用开始变形.2.0 ms时,外板花瓣状破裂板块与顶板接触,并刺穿顶板.而液舱内板的变形则继续扩大.4.0 ms后,结构各部分的变形和破坏稍有加大,开始整体向后移动,受此影响,防水纵壁向前弯曲.

图10 模型2破坏过程Fig.10 Damage process of model 2

5.2 外板对冲击波的响应

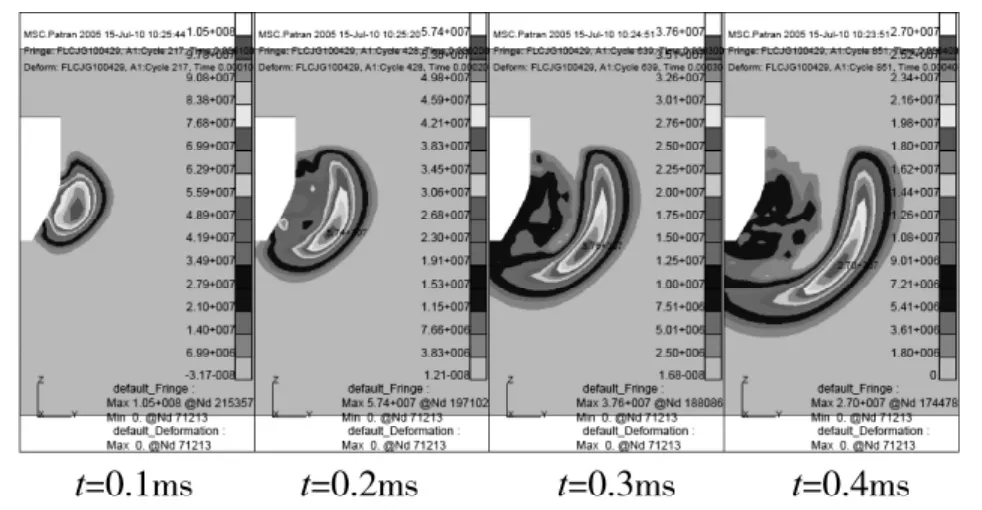

1)外板对冲击波的反射:爆炸冲击波是水下爆炸荷载的主要表现形式.图11为欧拉域1(外部水域)中压力分布图,由左至右的时间依次为0.1、0.2、0.3 和 0.4 ms.从中可以看出,水中爆炸产生的冲击波在遇到外板时会发生反射,其对结构的冲击作用主要在 0.1 ~0.2 ms,0.2 ms以后,冲击波已远离结构.结合图10可以看出,外板的冲塞破坏即发生在此阶段,这不仅说明外板对冲击波有很好的防护作用,而且表明了冲击波荷载是外板冲塞破坏的直接原因.

图11 欧拉域1中压力分布Fig.11 Pressure in the first Euler field

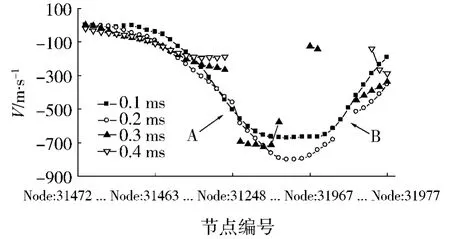

2)冲击波对外板的破坏作用:外板在反射冲击波的同时,也会获得很大的初始动能.如图12所示,输出外板上中间部分节点在Y方向上的速度,节点的编号从上至下依次为 Node 31472:31459,Node 31253:31241,Node 31965:31977,共40 个节点.

图13为外板上节点的速度分布,从中可以看出,0.1 ms时,在冲击波的作用下,外板迅速获得很大的速度(中间节点速度达到700 m/s).而速度分布为一中间凹陷且连续的曲线,说明外板还未发生破裂;0.2 ms时,中间部分节点速度继续增大(约为800 m/s),速度分布曲线在“B”位置处产生间断,说明外板首先在下部开始撕裂;0.3 ms时速度分布曲线在“A”位置也产生间断,说明外板在上部也形成了撕裂.而中间部分节点的速度下降很快,表明破片已撞击到液舱前板;0.4 ms时只输出了两边部分节点的速度,说明外板上形成的冲塞破片已完全与液舱前板发生碰撞并失效.而破口附近没有失效的节点的动能转化成变形能,速度迅速下降.值得注意的是“A”点处的特征,它正好位于速度分布曲线斜率绝对值最大的位置,表明接触爆炸时外板发生冲塞破坏是由于外板上速度梯度过大造成的.

图12 外板上选取的节点Fig.12 The nodes in forward plate by selecting

图13 外板上节点速度分布Fig.13 Velocity distribution of nodes in forward plate

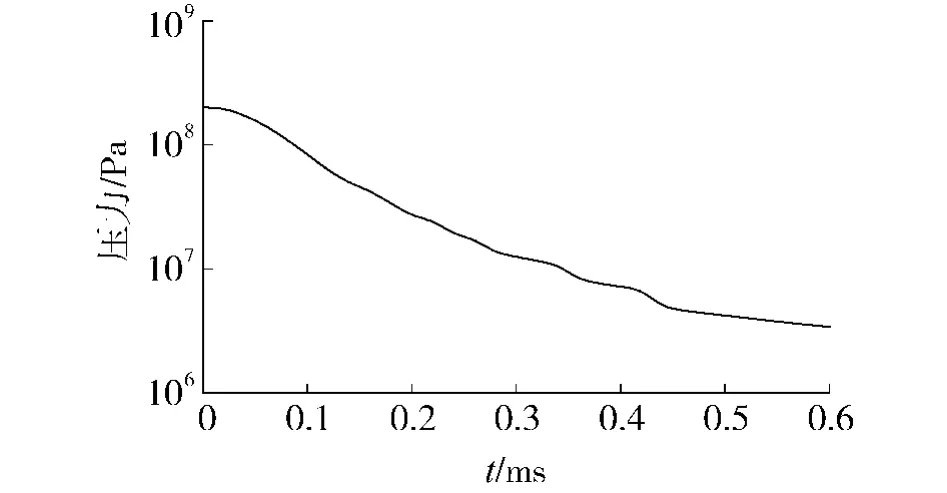

图14为气泡内部压力随时间变化的曲线图,其压力随着气泡的膨胀不断减小.结合下面的图15可以看出,在外板破坏不久后(0.4 ms左右),气泡内压力已经与第1层空舱内的压力逐渐平衡.据此可以认为,外板破口的持续扩大(见图10)应为爆炸冲击波引起的外板初始动能所引起.

图14 气泡压力变化Fig.14 Variation of pressure in air bubble

5.3 第1层空舱的防护作用

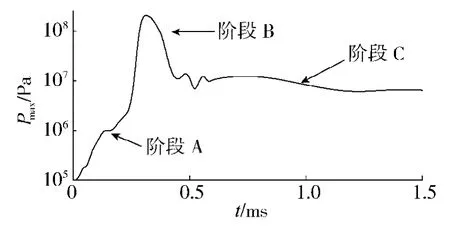

图15为外板后第1层空舱内欧拉域中间部分在0.1、0.2、0.3 和0.4 ms时的压力分布图,而图16为空舱内最大压力值的变化图,结合图15和图16可以分析第1层空舱对爆炸冲击波的阻隔作用.如图16所示,第1层空舱的响应过程可以分为4个阶段:第1个阶段未破裂阶段(0~0.15 ms),外板尚未破坏.由于钢板的波阻抗要远大于空气的波阻抗,所以传入空舱中的冲击波很小,其幅值约为数个大气压(阶段 A).第 2阶段为破裂阶段(0.15~0.25 ms),外板破裂后,爆炸产生的高压空气涌入空舱,空舱内压力迅速增加(阶段B),达到数十个大气压.第3个阶段为反射阶段(0.25~0.35 ms),由外部涌入的高压空气形成的压力波在第1层空舱和各舱壁上反射,形成数倍于入射波幅值的反射压力波(压力值达到107Pa量级)(阶段C).第4个阶段为稳定阶段(0.35 ms以后)(阶段D),反射压力波消散后,由于空舱与水下爆炸产生的气泡相连通,整个舱室保持一种高压的稳定状态,压力持续作用在各舱壁结构上,使其产生变形与破坏(如图9中顶板的向上隆起).

综合本节的分析,第1层空舱的防护作用体现在3个方面:1)在外板未破坏之间,利用空气介质波阻抗远小于外板波阻抗的特性,阻隔冲击波的传播;2)外板破坏之后,利用空舱的空间,消散从外板破口涌入的高压空气;3)高压空气作用到空舱壁后,空舱壁通过变形和破坏吸收高压空气的膨胀能(气泡膨胀能).

图15 第1层空舱中压力分布Fig.15 Pressure distribution in the first cabin

图16 第1层空舱中最大压力变化Fig.16 Variation of maximal pressure in the first cabin

5.4 液舱的防护机理

图17 给出了 0.1、0.2、0.3 和 0.4 ms时液舱中压力的分布图,其中0.1和0.2 ms时的压力分布较为平均,而0.3和0.4 ms时的压力则较为集中.图18为液舱中最大压力随时间的变化曲线,非常明显的可以分为3个阶段:第1个阶段为从第1层空舱传入的冲击波阶段(阶段A),与第1层空舱相比,其压力略小.第2阶段为破片的阶段(阶段B),破片以极高的速度侵彻液体,在液舱中迅速形成冲击波,其强度达到108量级,破片的冲击动能大部分转化成水中的冲击波能,并作用于液舱壁上.第3个阶段为稳定阶段(阶段C),由于液舱前板破裂,液舱与第1层空舱相连通,液舱内压力逐渐下降至第1层空舱的强度.由此过程可以看出,液舱后板所受载荷主要是破片冲击水体引起,在防雷舱的设计过程中应重点考虑.

图17 液舱中压力分布Fig.17 Pressure distribution in liquid cabin

图18 液舱中最大压力变化Fig.18 Variation of maximal pressure in liquid cabin

5.5 小结

综合分析防雷舱各部分对于水下接触爆炸荷载的响应与防护作用,爆炸荷载的作用机理和与防雷舱结构的防护机理可总结如下:

5.5.1 爆炸载荷的作用机理

水下爆炸的载荷分为冲击波和气泡膨胀两部分.以文中的数值仿真为例,强度量级达到108Pa的冲击波荷载会首先作用到防雷舱结构的外板上.由于钢材的波阻抗要远大于空气的波阻抗,透过外板进入第1层空舱中的冲击波荷载很小,压力强度量级为105Pa.这一部分冲击波荷载会继续作用到液舱中,在液舱中产生相同量级的冲击波载荷.外板在反射冲击波的过程中会获得很大的初始动能并开始变形,变形达到一定程度时,外板会在速度梯度最大处开始破裂,进而形成高速度运动的破片(速度接近1 000 m/s),高速破片侵彻入液舱中会形成二次冲击波,其强度量级可达到108Pa.

气泡膨胀荷载对防雷舱结构的作用主要表现在外板破裂以后,由于冲击波过后的第1层空舱中的压力要远小于水中爆炸产生的气泡压力,气泡中的气体迅速从破口涌入第1层空舱,使得空舱内压力逐渐与气泡中压力相平衡,其压力强度的量级也上升至107Pa.气泡膨胀荷载即以高压空气的形式直接作用到第1层空舱的各舱壁面上,引起顶板、底板和横隔板等结构的变形与破坏.

5.5.2 防雷舱结构的防护机理

虽然水下爆炸的载荷只分为冲击波和气泡膨胀两部分,但防雷舱结构在防护过程中需要考虑外板破坏形成的高速破片对液舱结构的破坏作用,所以其防护机理应分为以下3点:

1)冲击波的防护:防雷舱主要依靠外板的反射作用对冲击波进行防护,其强度应满足冲击波反射时间的需要,即在冲击波反射的过程中不破裂,保证大部分冲击波的完全反射.

2)破片的防护:防雷舱结构中的液舱是防护破片的主要载体,受液舱中液体的粘滞阻碍作用,高速破片的动能小部分会因为磨擦转化成热能被液体吸收,大部分则在液体中转化成二次冲击波.二次冲击波主要依靠液舱的舱壁结构进行防护,液舱前板、后板等结构以大变形的形式吸收这部分能量,达到防护高速破片冲击的目的.

3)气泡膨胀的防护:外板破裂后,高压空气涌入第1层空舱,气泡膨胀荷载直接作用到内部的舱壁结构上,高强度持续作用的压力使得顶板和隔板等结构产生变形与破坏.通过在外板与液舱前板之间增设带孔的实肋板和甲板,可以减小气泡膨胀荷载的破坏范围,提高防雷舱结构对气泡膨胀荷载的防护能力.

6 结论

1)利用大型流固耦合软件MSC.Dytran,实现了多材料、多欧拉域和多耦合面的典型防雷舱结构的水下接触爆炸仿真模拟.与试验结果对比分析,验证该方法的正确性.

2)综合分析防雷舱结构对水下接触爆炸的响应过程,得到了水下爆炸荷载的作用机理和防雷舱结构的防护机理.

[1]RAJENDRAN R,NARASIMHAN K.Damage prediction of clamped circular plates subjected to contact underwater explosion [J].International Journal of Impact Engineering,2001(25):373-386.

[2]RAMAJEYATHILAGAM K,VENDHAN C P.Deformation and rupture of thin rectangular plates subjected to underwater shock [J].International Journal of Impact Engineering,2004(30):699-719.

[3]RAJENDRAN R,NARASIMHAN K.Deformation and facture behaviour of plate specimens subjected to underwater explosion——a review[J].International Journal of Impact Engineering,2006(32):1945-1963.

[4]MALONE P E.Surface ship shock modeling and simulation:extended investigation.ADA386401 [R].[s.l.]:Naval Postgraduate School,2000.

[5]LIANG Chochun,TAI Yuhshiou.Shock responses of a surface ship subjected to noncontact underwater explosions[J].Ocean Engineering,2006(33):748-772.

[6]张婧,施兴华,王善.水下接触爆炸作用下舰船防护结构中液舱影响仿真分析[J].天津大学学报,2008,41(10):1238-1244.ZHANG Jing,SHI Xinghua,WANG Shan.Numerical simulation analysis of liquid cabin of ship defensive structure subjected to underwater contact explosions[J].Journal of Tianjin University,2008,41(10):1238-1244.

[7]谭海涛,王善,徐定海.水下爆炸载荷下舰船舷侧防护结构可靠性分析[J].哈尔滨工程大学学报,2009,30(5):491-494.TAN Haitao,WANG Shan,XU Dinghai.Reliability analysis of broadside defensive structure subjected to underwater explosion[J].Journal of Harbin Engineering University,2009,30(5):491-494.

[8]朱锡,张振华,刘润泉,等.水面舰艇舷侧防雷舱结构模型抗爆试验研究[J].爆炸与冲击,2004,24(2):133-139.ZHU Xi,ZHANG Zhenhua,LIU Runquan,et al.Experimental study on the explosion resistance of cabin near shipboard of surface warship subjected to underwater contact explosion[J].Explosion and Shock Waves,2004,24(2):133-139.

[9]DING P,BUIJK A.Simulation of under water explosion using MSC[C]//75th Shock & Vibration Symposium(SAVIAC).Virginia Beach,USA.2004.

[10]姚熊亮,陈娟,张阿漫,等.基于SPH方法的二维水下爆炸冲击载何计算[J].哈尔滨工程大学学报,2010,31(10):1303-1310.YAO Xiongliang,CHEN Juan,ZHANG Aman,et al.Computation of the blast loading of two-dimensional underwater explosion using SPH method[J].Journal of Harbin Engineering University,2010,31(10):1303-1310.