浅析电站锅炉辅机的选型及优化

2012-06-23李永亭

李永亭

(广西电力工业勘察设计研究院,广西 南宁 530023)

1 概 述

电站的锅炉辅机包括了磨煤机、三大风机(一次风机、送风机、引风机)、空压机等设备,这些设备的功率通常在几百至上千千瓦,是电厂的用电大户。以国内300MW等级机组为例,锅炉辅机(包括脱硫脱硝设备在内)的厂用电占全厂所有主辅机的厂用电达70%以上。可见,选型的合理与否,直接关系到电厂能否稳定高效地运行。在实地调查中发现,国内某些电厂锅炉辅机选型偏小,导致备用设备(如中速磨煤机)长期运行,使备用设备为常用设备,严重影响整个机组的运行安全,而更多的情况是过分考虑裕量而致设备选型过大,设备长期不在最佳效率区间运行,厂用电量居高不下,电能的浪费极其严重。因此,必须高度重视辅机选型的重要性,从设计源头上杜绝不合理的选型。现结合某300MW等级机组的设计方案(以下简称“该工程”),详细讨论辅机的选型方法及优化措施和节能效果。

2 风机的选型优化

该工程地处南方缺煤省份,水力发电所占比例较大,在枯水期,由火电机组承担基本负荷,尚能够保证稳定满发。考虑到今后可能出现的燃煤煤种的变化,设备运行老化及电网周波变动等因素,风机设计点还是按照《火力发电厂设计技术规程》之规定,所有锅炉风机的设计点参数(风压、风量)是在锅炉最大连续蒸发量(BMCR)工况的基础上,再乘以相关参数裕量(需考虑温度裕量)后确定。

2.1 一次风机

根据风机运行工况及经验总结,采用离心式一次风机为该等级机组的最佳选择。风机选型主要考虑两个方面的优化。一是风压的优化,二是调节方式的优化。

(1)风压优化

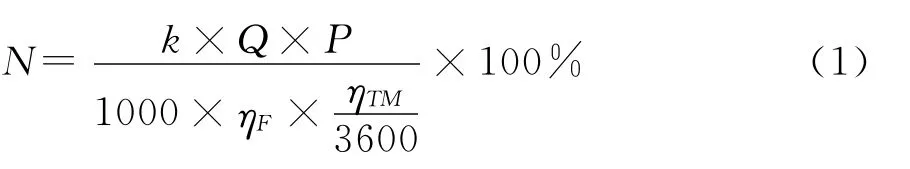

风机及其电动机选型主要依据式(1)进行计算:

式(1)中:k——电动机安全系数;

Q—— 夏季风量,m3/h;

P——风机压头,MPa;

ηF——风机效率;

ηTM——电动机机械效率。

由式(1)可知,在风机及电动机的型式确定的情况下,风机电机的功率只取决于风量和风压。一般情况下,风机风量几乎没有优化的空间,选型优化还应从风压的优化上考虑。

该工程采用正压直吹式制粉系统。根据《火力发电厂设计技术规程》中规定,压头裕量宜为30%。

传统一次风机选型时,选型压头就是设备、管道、风门等阻力之和再乘上裕量系数。其中设备阻力主要包括了消音器、暖风器、空预器、磨煤机和燃烧器等,设备阻力占了总阻力大部,通常都超过50%。设备制造厂提供的阻力值均为保证值,是该设备在各种负荷工况下的最大值,在设计制造时已经考虑了裕量。如果按照以往常规的计算方法,该部分阻力将被包含在总阻力之中而被重复考虑,从而导致压头选择过高。因此,该工程计算一次风机压头时,设备阻力部分不再乘裕量,裕量仅考虑管道风门等的阻力。

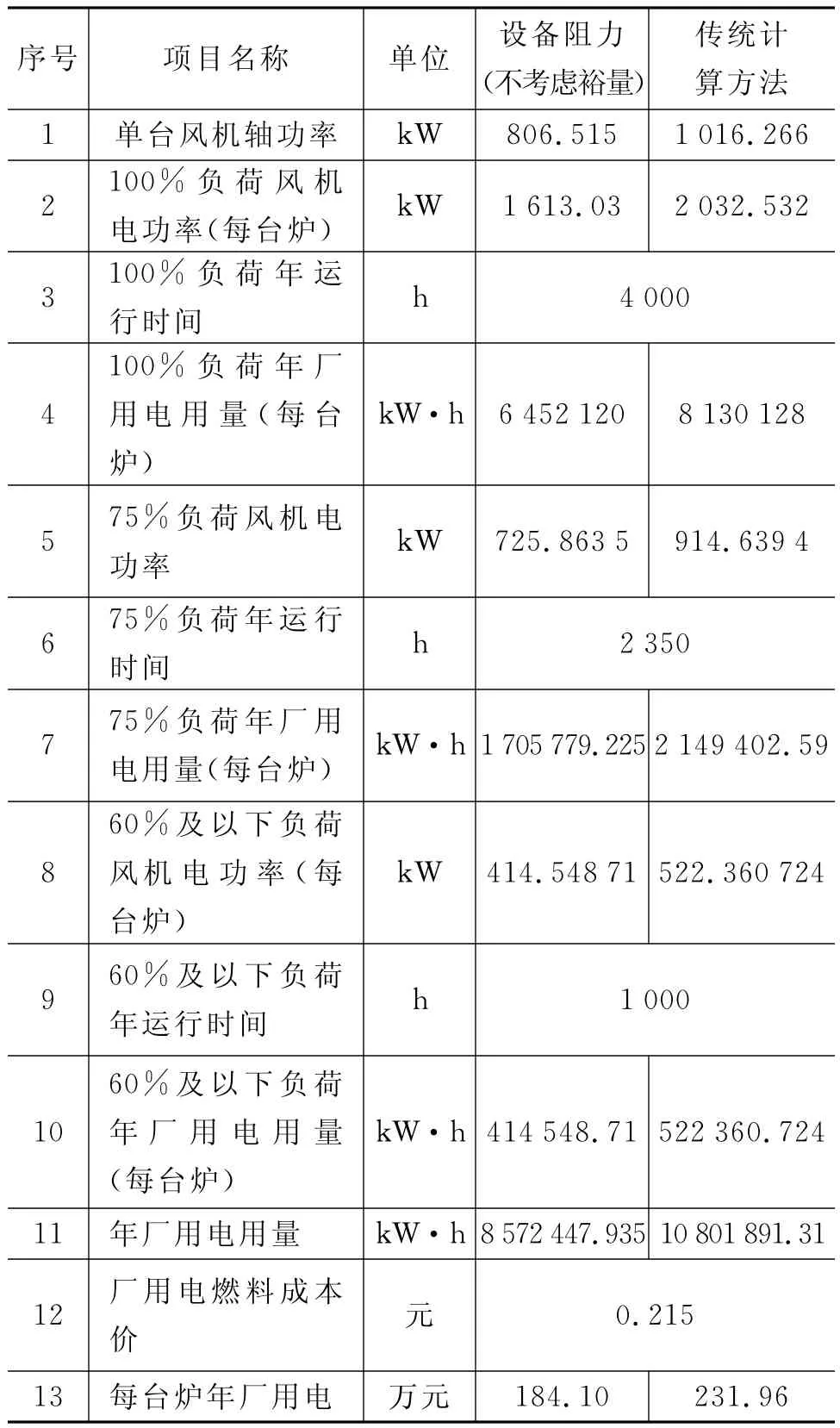

在风量相同的情况下,按照2种不同的计算方法,风机选型的计算对比表,见表1所示。

表1 一次风机选型计算对比表

由表1可见,风机的压头按照新计算方法优化后,电机功率将减小约200kW。新的计算方法可节省的年厂用电费用,见表2所示。

表2 2种压头计算方法年厂用电费用对比表

由表1可见,仅压头计算优化一项,对于每台炉有2台风机,不仅可以减少风机设备(包括配套变频器)投资额至少为70万元,还可减少年厂用电费用:

每年节约厂用电费=231.96-184.1=47.86(万元)

(2)调节方式的优化

在确定风机设计容量后,除保证主机的额定出力外,还必须考虑在各工况下运行的经济性。在丰水期,火力机组可能长期处于低负荷运行,为确保低负荷时风机也能有较高的效率,风机调节方式的优化就显得非常必要。

一次风机的传统调节方式是在风门口加入导流器进行调节,这种节流调节方式的能量损耗大、效率低。变频调节通过变转速来改变风机的性能曲线,变转速后的性能变化可通过比例定律求出。风机转速和频率的一次方成正比;风机的风量与转速的一次方成正比;风压与转速的二次方成正比;轴功率与转速的三次方成正比。离心式风机配变频调速装置后,提升了低负荷时的运行效率,甚至优于同等级动叶可调风机的效率,根据以往工程中的经验,采用变频调速可节能30%左右。

在风机电机轴功率均为806kW的情况下,根据厂用电对比计算后可以得出:离心式一次风机采用变频器后,年运行费用相比常规调节方式可节省运行费用约52万元。根据变频器的市场价格,每千瓦约为1100元,估算该工程每台炉的2台离心式一次风机变频器的价格约为187万元,则变频器的投资回收期约为3.59年。

配备离心式一次风机变频器加大了初期投资,但是于节电效果明显,不到4年即可回收全部成本,在经济上是很合算的。

2.2 送风机

送风机的工作特点是风量大、风压低。选择离心式或者静叶可调轴流式,相比动叶可调轴流式风机在低负荷时的效率更低,风机体积大。因此,该工程送风机采用2×50%容量的动叶可调式轴流风机,双列布置。送风机压头优化原则与一次风机相同,压头不包括消音器、暖风器、空预器、燃烧器等设备的裕量。

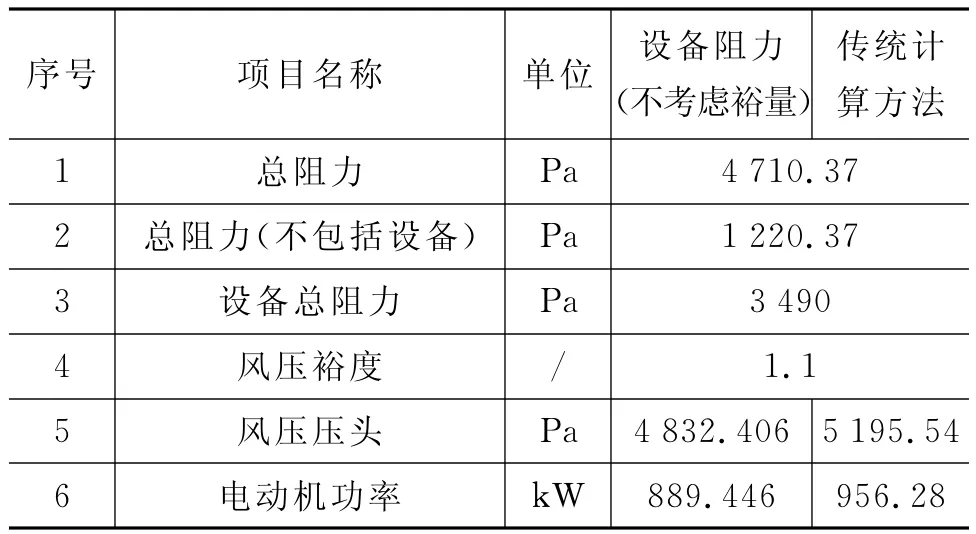

在风量相同的情况下,按照2种不同的计算方法,风机的主要参数对比,见表3所示。

表3 送风机选型计算对比表

由表3可知,风机的压头按照新计算方法优化后,电机功率将减小。根据一次风机厂用电的对比计算方法,仅优化压头一项,对于每台炉有2台送风机,不仅可以减少设备投资约20万元,还可减少年厂用电费用16.88万元。

2.3 引风机

该工程同步安装脱硫装置,且不设置脱硫增压风机,脱硫岛阻力由引风机来克服。引风机压头约9kPa,该等级静叶可调轴流式风机的制造较困难,不考虑选用。采用离心式风机加变频的方案虽然可行,但当机组负荷太低时(约小于50%BMCR工况),锅炉压降相比风量变化来说下降较慢,与变频后的风机等效率曲线不相适应,靠变频器调节得到的风机压头不能满足炉膛燃烧的要求。此外,引风机的功率超过3000kW,变频器的初期投资太大,即使机组长期低负荷运行,回收年限也较长。再加上离心风机体积巨大,运输、安装、检修都有困难,不建议选用。

该工程采用2×50%容量的动叶可调轴流式引风机。压头选择原则与一次风机相同,压头裕量不包括锅炉本体、空预器、除尘器、脱硫岛内的设备。其中脱硫岛内管道阻力与外部管道阻力应分别考虑,管道阻力需考虑裕量,设备阻力部分则不需要考虑。

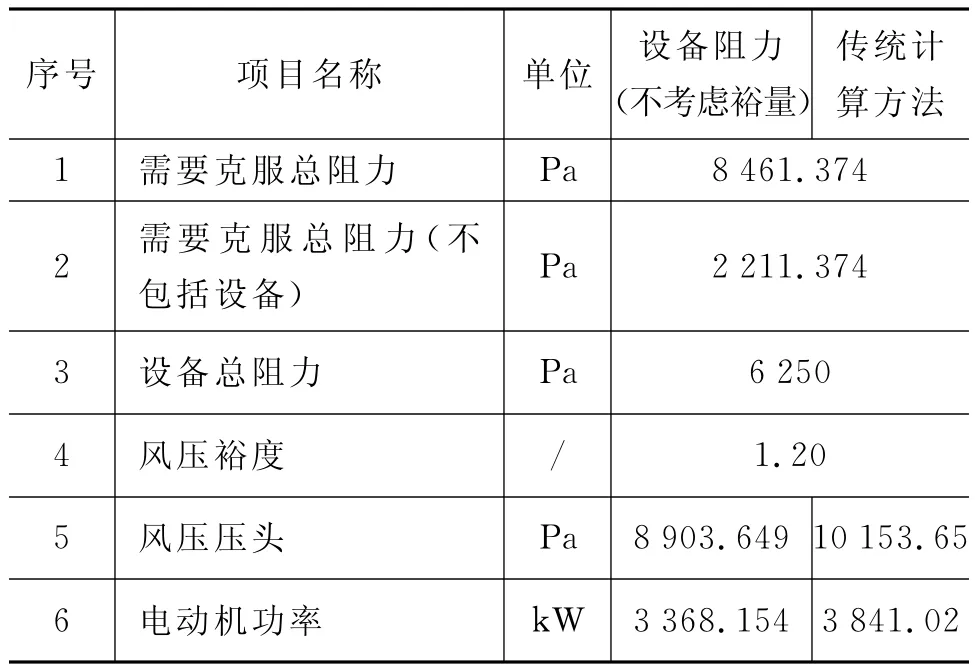

在风量相同的情况下,按照2种不同的计算方法,风机的主要参数对比,见表4所示。

表4 引风机选型计算对比表

由表4可知,风机的压头按照新计算方法优化后,电机功率将减少500kW。根据与一次风机厂用电的对比计算方法,仅优化压头一项,对于每台炉有2台风机,不仅可以减少送风机设备投资约50万元,还可减少年厂用电费用约120万元。

3 磨煤机

该工程的燃煤主要是贵州安顺、贵阳和六枝的无烟煤和贫瘦煤。根据《火力发电厂设计技术规程》、《火力发电厂制粉系统设计计算技术规定》等相关条文,可以采用中速磨煤机直吹式燃烧系统或双进双出钢球磨煤机直吹式燃烧系统。

选择磨煤机型式时,要综合煤种、原煤水分、挥发分、原煤可磨性系数及磨损指数等因素。对该工程所用的煤质进行分析:

(1)该工程设计煤种及校核煤种的哈氏可磨系数较低,属于难磨等级煤种。

(2)设计煤种及校核煤种的水分含量较少,但在雨季时,原煤收到基水分会大大增加。双进双出磨煤机设置了旁路风,一次风由煤机两侧进入煤机,在磨制前,能与原煤充分接触,其干燥能力远大于中速磨煤机,据有关资料介绍,能磨制水分高达30%的煤种,而中速磨仅能磨制水分不超过18%的煤种,原煤水分大幅增加会导致磨煤机的干燥出力不足。

(3)相比于设计煤质,校核煤的挥发分降低,此时要求煤粉细度增大。双进双出磨煤机对煤粉细度的敏感程度不如中速磨煤机。在负荷降低时,中速磨煤机的煤粉细度会变小,而双进双出磨煤机的煤粉基本能保持均匀,对不投油稳燃有利;挥发分降低还会对煤粉着火不利,根据双进双出磨煤机的特点,可以适当增加风粉混合物温度以改善着火性能,而中速磨煤机不具备这个特性。煤质的大幅度波动,会对中速磨煤机的出力带来较大影响,有时候甚至为了保证出力而不得不牺牲煤粉细度,导致飞灰可燃物含量大幅度增高。

(4)该工程煤源地的小煤矿众多,小煤矿的原煤中混杂煤矸石的可能性较大,所带杂质(三块)较多。当电厂用小煤矿的煤进行掺混时,如采用中速磨煤机系统,中速磨煤机的出力将下降,石子煤量将会大幅度增加,维护工作量增大,甚至会影响设备正常运行。双进双出磨煤机没有石子煤的问题,即使有煤矸石、铁块、石块也能正常运行。

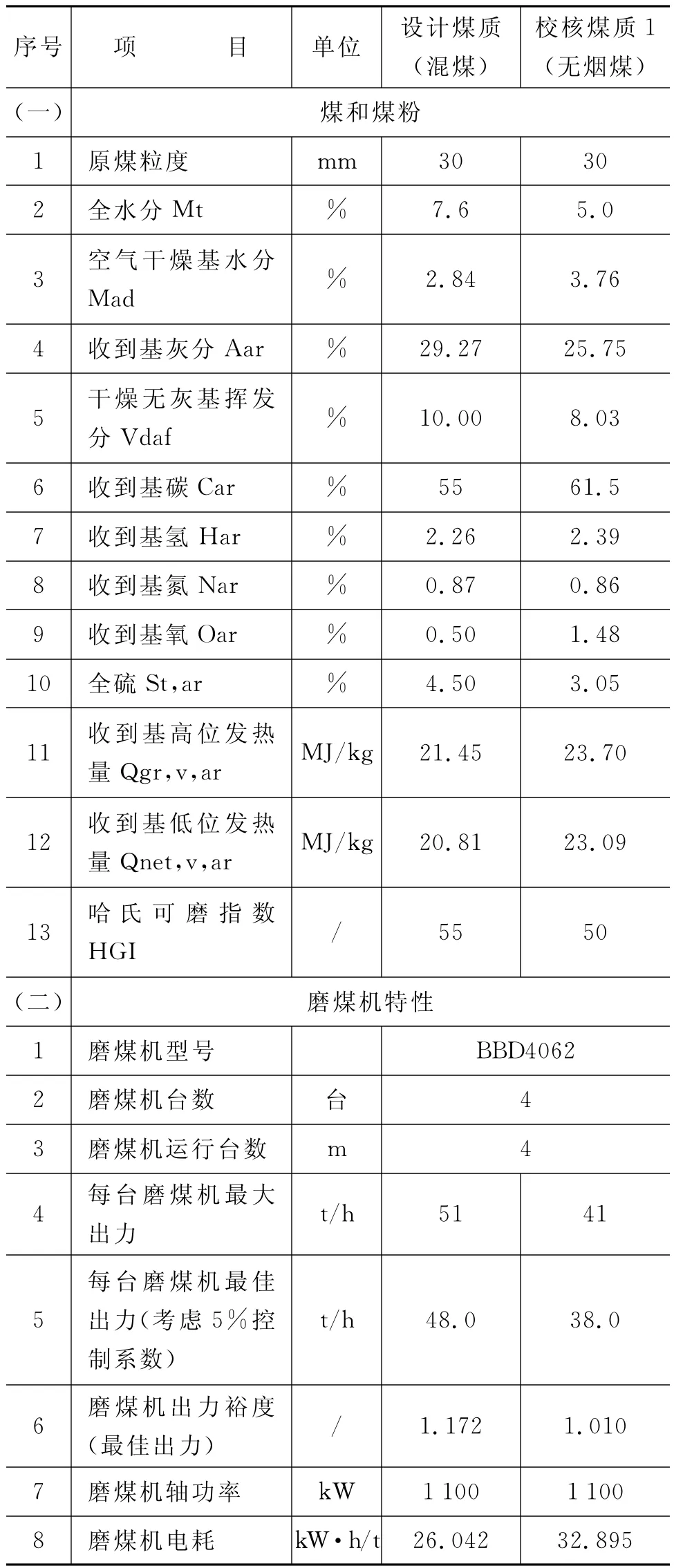

通过分析可以得出结论,虽然2种制粉系统均可适应于该工程,但由于煤质存在变化因素较多,选用煤质适应性更强的双进双出磨煤机,在运行可靠性方面要优于中速磨煤机。因此,通过选型计算后,该工程磨煤机采用BBD4062型双进双出钢球磨煤机,煤质及磨煤机选型数据见表5所示。

表5 煤质及磨煤机选型数据表(BMCR)

4 其它优化

4.1 空气预热器优化

空气预热器作为锅炉的重要设备,其漏风率对烟风系统的风量影响很大,是个很重要的指标。随着新颖密封技术的不断采用,空预器的漏风情况也有望得到改善,可选择漏风率更小的空预器设备,进一步优化该设备的性价比。

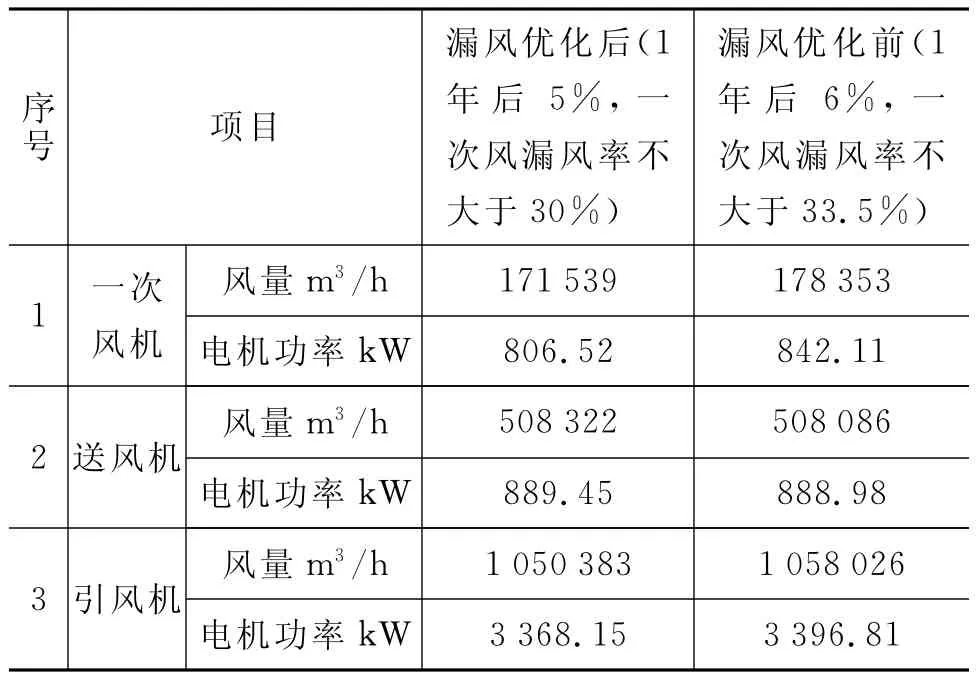

该工程选用漏风率较小的空预器,一次风机及引风机的选型参数均有一定幅度的降低。具体参数对比,见表6所示。

表6 空预器漏风优化对比表

采用新颖密封技术的空预器后,可对漏风率数据进行优化,一次风机及引风机电机功率减少较为明显,经过相同的节能计算方法可得出,一次风机每年可节省厂用电费用约8.12万元。引风机每年可节省厂用电费用约7.2万元。

4.2 空气压缩机

电厂中使用压缩空气的用气点较多,用气时间及用气量也各不相同。尽管在压缩空气系统中有稳压罐,也往往因用气量突增,造成部分空压机频繁启动,不仅增加厂用电,而且会加速设备老化。为了解决这个问题,可以采用集中供气,部分空压机采用变频或者最新的变容螺杆式空压机技术等。其中变容技术是通过机械方式改变螺杆转子压力腔体的容积,从而达到调节空压机出力的目的,此方法比变频法响应更迅速,而且更省电,但该设备的价格稍贵。

该工程集中设置压缩空气的配气中心,将机务与除灰空压机集中布置在一起,7台空压机通过母管连接,共用备用空压机,可以减少空压机的配备数量。同时设置2台变容空压机,保证在用气量大幅波动的情况下,也不会出现备用空压机频繁起停,保证系统的稳定运行。

5 结 语

通过该工程的实例设计,在以后的设计选型时,首先要理解相关设计规程及计算方法,其次要充分收集并了解国内相关已运行机组的运行情况和辅机选型方面的经验教训。在此基础上,只要合理的减少不必要的选型裕量,大胆采用已经证明可行的新技术,就能较明显的降低辅机的采购成本,同时减少了厂内用电量,由此带来的节能减排效益是相当可观的,这种计算思路对辅机设备的选型,有一定的参考借鉴价值。

[1]严俊杰,黄锦涛,张凯.发电厂热力系统及设备[M].西安:西安交通大学出版社,2003.

[2]陈岩,朱立舒.在煤质多变情况下提高制粉系统出力[J].吉林电力,2006,34(3):45-46.

[3]裘立春,黄郁明,曹玉霞.大型锅炉一次风机选型及优化运行的探讨 [J].中国电机工程学报,1999,19(8):72-76.

[4]马文祥.双进双出钢球磨煤机选型要点论述[J].电站辅机,2005,92(1):38-40.

[5]胡炫,朱虎,杨志.高压变频器在发电厂引风机上的应用与节能分析[J].电机与控制应用,2010,37(2):37-39.