低温环境对雷达传动性能的影响

2012-06-23赵选荣

赵选荣

(中国电子科技集团公司第二十研究所 西安 710068)

1 引言

设备满足环境的使用要求,是设计人员必须考虑的要素之一。本文针对某型雷达天线座在低温(-40℃)状态下出现的转动力矩偏大问题,对该雷达天线座的结构因素进行了计算分析,提出了一种可以满足低温(-40℃)环境工作要求的天线座轴承安装结构形式,并通过试验验证证明了新的结构形式既可以满足雷达的精度要求,又可以适应雷达的低温使用环境要求。

2 原雷达天线座的轴承安装结构型式简介

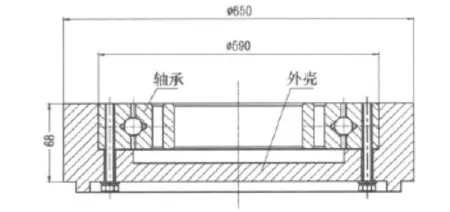

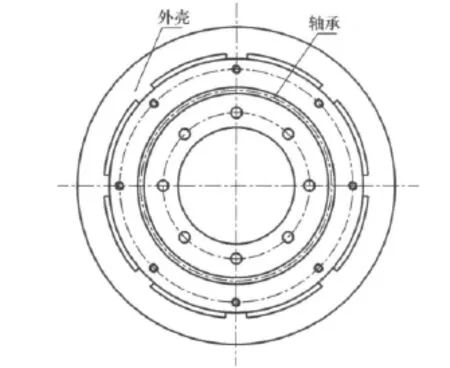

原雷达天线座的轴承安装结构型式如图1所示,根据雷达的使用及性能要求,雷达天线座外壳的材料选为铸铝合金件,外壳内圆安装轴承;轴承选用四点接触球轴承,材料为铬钢,轴承与外壳配合圆尺寸为Φ590mm。

图1 原轴承安装结构型式示意图

根据GB275-84(滚动轴承和外壳的配合)中的轴承安装要求,选用以下尺寸公差数值:

外壳内圆:Φ590H7(0,+0.07)轴承外圆:Φ590h6(-0.04,0)

设备的这种配合属于精密配合,由于铸铝外壳和铬钢轴承的收缩率不同,当温度变化时,外壳及轴承均发生弹性变形,在试验过程中,环境温度从+60℃到-30℃时,设备均能正常运转,当环境温度降至-40℃时,设备出现转动困难现象。说明在降温过程中铸铝外壳的收缩量大于铬钢轴承外圈的收缩量,从而引起轴承外圈弹性收缩变形,收缩变形引起轴承外圈挤压滚珠使轴承游隙减小,使轴承转动时的摩擦力矩加大。且当温度降至-40℃时,该设备出现了转动困难现象。

该雷达天线座使用的是四点接触球轴承,这种轴承是允许出现负游隙的,只是当温度降至-40℃时,轴承的摩擦力矩太大而引起转动困难现象,分析时将主要从如何减小收缩量来着手解决转动困难现象。

3 理论分析

3.1 温度变化引起尺寸变形计算

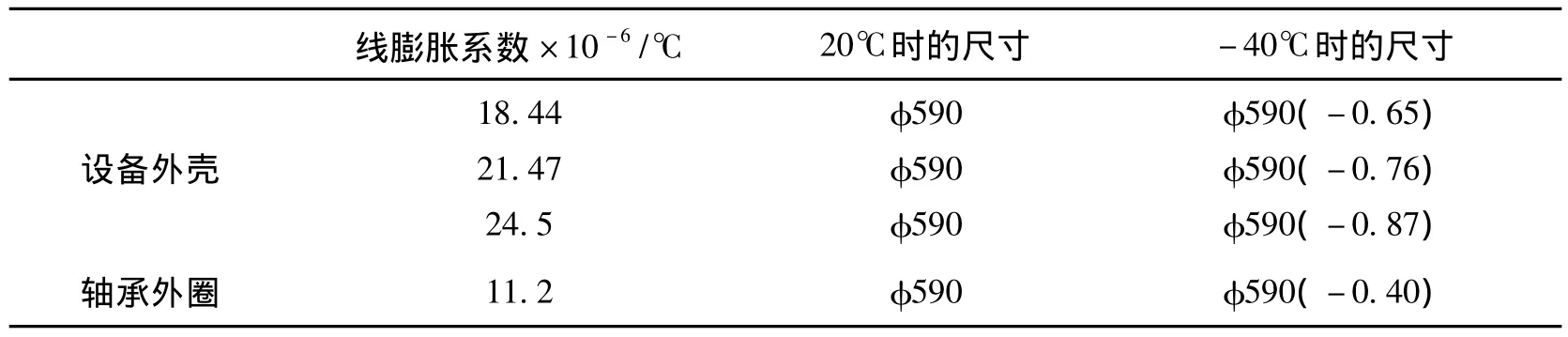

通过查阅相关资料可知:铸铝合金的线膨胀系数(18.44~24.5×10-6/℃)是一个变动范围,而铬钢的线膨胀系数(11.2×10-6/℃)是常量,为了更确切的了解温度变化对天线座转动力矩的影响,在分析时将按铸铝合金的线膨胀系数最小(18.44×10-6/℃)、最大(24.5×10-6/℃)和平均值(21.47×10-6/℃)三种情况来分别计算当温度从常温(20℃)降至低温(-40℃)时外壳及轴承外圈的尺寸变形量。

具体数值见表1。

表1 三种情况下外壳及轴承外圈的尺寸变形量 单位:mm

3.2 理论尺寸分析

方法一:从表1可以看出,在不考虑因外壳与轴承外圈之间的相互作用力而引起的弹性变形,当温度降低到-40℃时,设备外壳的最小收缩量为-0.65mm,而轴承的收缩量为-0.4mm,即使按照零件最大加工误差来计算,两者的尺寸变化差为:

即在不考虑因外壳与轴承外圈之间的相互作用力而引起的弹性变形的情况下,外壳内圈收缩0.14mm,而轴承的游隙只有0.01~0.04mm,该变形量已经远远的大于了轴承的游隙,使轴承转动力矩加大。

方法二:由于不同材料的弹性模量不同,在降温的情况下,设备壳体的收缩量大于轴承外圈的收缩量,这时设备壳体将给轴承外圈施加一个很大的挤压力,从而使轴承外圈进一步收缩变形,同时轴承外圈也将产生一个反挤压力,求出当挤压力和反挤压力达到力平衡时设备外壳与轴承外圈的变形量,就可知道轴承外圈在实际装配中的收缩变形量,这基本就是轴承游隙的减少量。

轴承外圈的收缩变形量的近似计算方法如下:确定材料线胀系数α:轴承为铬钢α1=11.2×10-6,壳体为铝合金取平均值α2=21.47×10-6;

轴承厚度为t1=32.5mm,壳体厚度为t2=35mm;

弹性模量铬钢为E1=206GPa,壳体为E2=69GPa;

按常温20℃,低温-40℃计算,环境温度变化量为:

根据材料力学定理,计算如下:

轴承的线应变为:

轴承的径向变形量为:Δr=ε·r=-1.63×10-4×590=-0.096mm。由于轴承游隙为0.01~0.04mm,说明在-40℃时,轴承的径向变形量已经大于轴承的游隙。鉴于以上分析计算数据,并结合多年来设备装配使用情况,可以认为:当温度降低时,由于设备外壳的收缩变形量大于轴承外圈的收缩变形量,设备外壳壳体将给轴承外圈施加挤压力,从而引起轴承外圈弹性收缩变形,轴承外圈的弹性收缩变形直接引起轴承游隙的减小,轴承游隙的减小引起轴承摩擦力矩加大,出现转动困难现象就不足为怪了。

在同等温度情况下,考虑到轴承的个体现象,如果某套轴承在常温下摩擦力矩越大,则在低温状态下,当轴承的游隙变小时,轴承的摩擦力矩的增大量就越大,这也是引起轴承转动困难的另一个原因。

为更好解决天线座在低温环境下出现转动困难的现象,我们对上面的理论分析结果进行了大量的试验验证,从试验的结果来看,理论分析是完全正确的。

4 设计改进

为适应设备低温时的环境使用要求,消除轴承加工特性离散性可能造成的设备整体性能的环境不适应性,对设计进行局部改进设计,以便更好地适应环境温度条件要求。在设计上尽量减小由于温度改变而引起的收缩变形造成的轴承游隙的变化,具体改进设计如下:

不同材料的线胀系数不同,设备外壳的收缩变形挤压轴承外圈,使轴承外圈收缩变形,从而使轴承游隙变成负值,引起轴承转动困难。要使轴承转动灵活,只要控制外圈变形量的大小就可以解决。

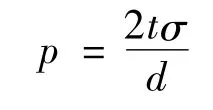

当设备外壳内圆挤压轴承外圈时,轴承外圈的收缩变形量与接触面积有关,减小变形量的解决方案,其径向压强如下:

其中,T为设备外壳壁厚;D为设备外壳直径;σ为轴承径向压应力(温度不变,则数值不变)。可知:设备外壳与轴承之间的压强是不变的。

由压力F=p·s可知,当p一定时,减小接触面积可减小接触压力,从而减小轴承外圈径向变形量,当接触面积减小为原接触面积的1/10时,轴承变形量为0.095×(1/10)=0.0095mm,这时轴承的径向变形量已经小于轴承的游隙,设备应能运转灵活。

已知轴承直径为590mm,则其周长为πd=3.14×590=1853.53mm,在保证轴承连接强度足够的前提下,在圆周方向开8处缺口,保留8处弧面,则每处的弧面长为 1853.53/10/8=23.1,圆整取为20mm。示意图见图2。

图2 改进后的联结图

按图对设备外壳和轴承配合部分进行改进设计,在不影响配合定位精度的前提下,减小了轴承由于设备外壳和轴承线胀系数不一致所承受的压缩面积,使轴承游隙在低温下的变化量控制在一定范围,进而尽可能消除轴承特性的离散性对设备性能的影响。

5 试验验证

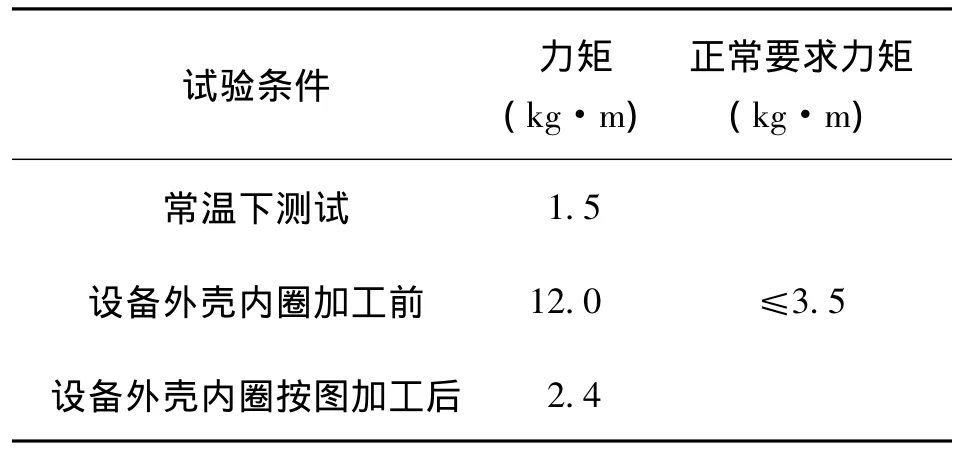

按以上方法对设备壳体进行改进加工,加工完成后将轴承与外壳重新联结,并对设备进行低温验证,在温度-40℃时测试的力矩比较见表2。

表2 温度-40℃时测试的力矩比较

由表2可以看出,按图加工后,低温-40℃状态下,设备转动力矩较未加工时的转动力矩大幅减少,已经在设备正常工作要求的3.5Kg·m的范围内,说明设计方法正确,满足用户使用要求。

6 结论

根据以上理论分析及实际试验验证结果,可以得出以下结论:

a.由于不同材料的线膨胀系数不同,当传动设备使用的轴承和设备外壳的材料不同时,在设备使用环境温度变化量较大时,由于外壳与轴承的收缩变形量不同,就将引起设备转动摩擦力矩增大,虽然轴承在负游隙下能够正常工作,但摩擦力矩过大而造成了转动困难,将对雷达的伺服性能产生较大的影响。

b.轴承径向游隙、设备外壳和轴承的配合间隙都是影响转动摩擦力矩大小的因素。轴承游隙及配合间隙大,常温下静摩擦力矩小,则在低温下轴承的转动相对灵活;

c.在实际雷达天线座的设计时,要充分综合考虑各方因素,当使用环境温度变化过大时,一定要对传动结构件进行变形量分析,以免在实际使用过程中出现天线座转动困难的现象;

d.按照以上理论分析所提的改进方案进行改进,是完全可以解决转动力矩偏大的问题的。

[1] 张新占.材料力学原理[M].西安:西北工业大学出版社.

[2] 徐灏.机械设计手册[M].北京:机械工业出版社.