飞机机电综合管理框架下的液压系统仿真平台

2012-06-22王云路王江云

邓 硕 杨 波 王云路 王江云

(北京航空航天大学 自动化科学与电气工程学院,北京100191)

传统的飞机机电系统各自独立,控制单元布局分散,维护性、可靠性差,因此采用机载机电系统综合控制和管理技术已经成为提高飞机性能、降低成本和改善可用性的迫切需要[1-2].

在飞机机电综合管理系统的设计阶段,为保证方案的正确性和可行性,需要对设计方案进行原理性验证,因此在ARINC429总线互连的分布式计算机系统硬件平台上,以飞机液压系统、燃油系统、水废水系统为研究对象,运用建模、分布式系统管理技术搭建了机电综合管理仿真平台,对飞机机电综合系统的自动逻辑控制、飞机机载系统外特性等进行了建模仿真.

仿真平台由仿真管理及综合显示系统、机电综合系统、机电仿真系统组成,各系统之间通过ARINC429总线通讯.

目前,对飞机液压系统仿真,主要是针对飞机液压系统的某个负载用户在特定的飞行阶段内的工作状态进行仿真.文献[3-4]利用AMESim建模技术,对飞机起落架收放系统进行了仿真.文献[5]在理论上分析了飞机液压系统的自动控制逻辑的设计方案,探讨了液压负载用户流量需求与逻辑控制的铰链关系,但该文献并未考虑液压油液对控制逻辑的影响.目前,尚未查到综合阐述飞机液压系统自动控制逻辑、飞机不同飞行阶段液压负载用户工作状况、液压油液温度状况以及它们之间相互铰链关系,并对其进行建模仿真的文献.

综合考虑机电综合管理仿真平台的扩展性、ARINC429总线的数据传输方式等因素,本文在飞机机电综合管理的框架下,基于VC++与Matlab建立了飞机液压系统的仿真平台,为飞机液压系统机电综合管理的实施和优化提供了有利的支撑.

1 飞机液压系统

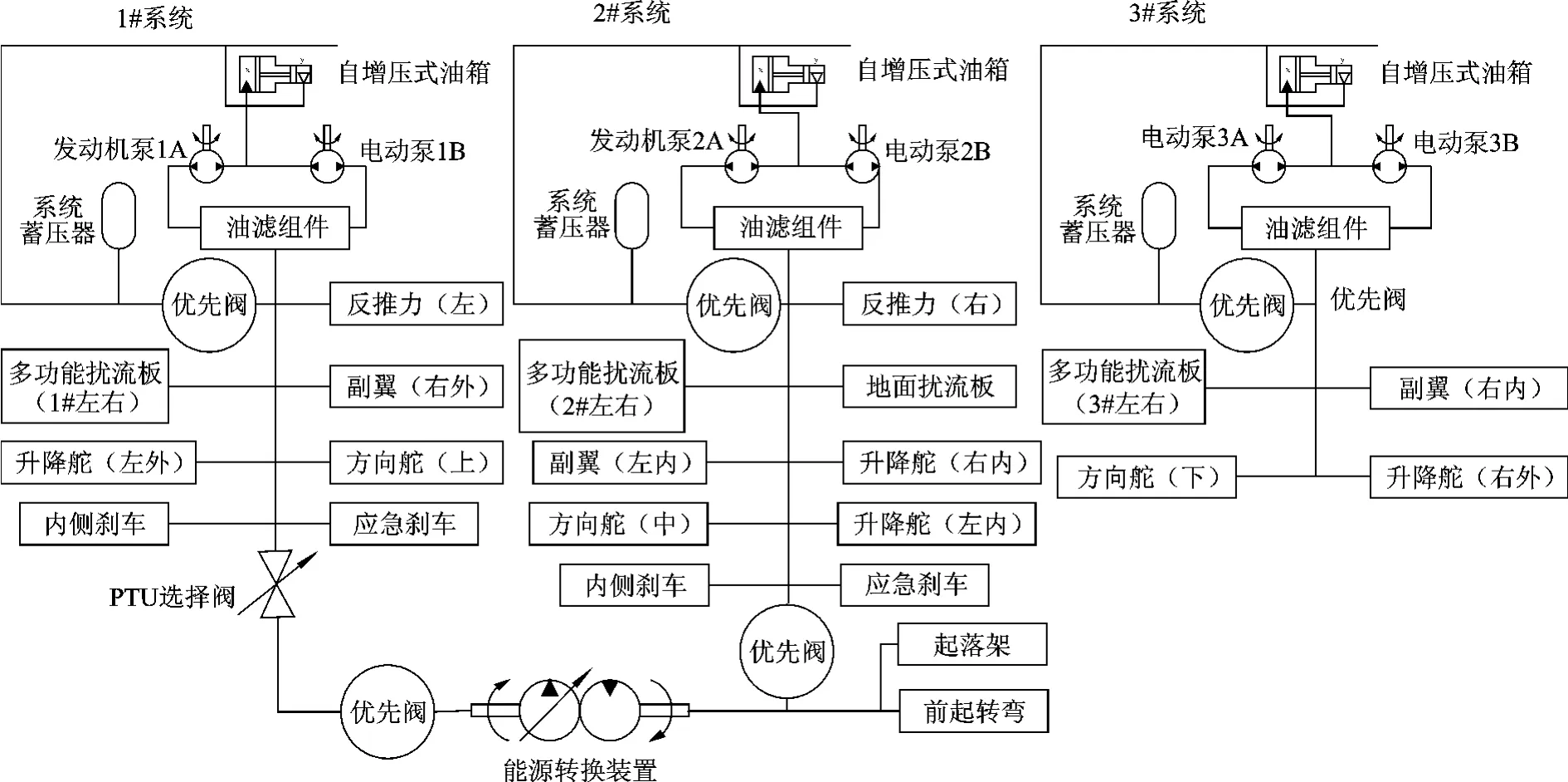

飞机液压系统为飞机上的飞行操纵、起落架收放、前轮转弯、机轮刹车和发动机反推力等液压用户提供液压能源.目前飞机上一般采用3套独立的液压能源系统,以满足液压用户对供压压力、流量及可靠性的要求,如图1所示.其中1#系统的压力由左侧发动机泵1A和与其并联的电动泵1B来提供;2#系统的压力由右侧发动机泵2A和与其并联的电动泵2B来提供;1#和2#液压能源系统之间配备有一个能源转换装置PTU(Power Transfer Unit).当2#系统发生故障时,1#系统开始向2#系统供压,以保证2#系统用户的正常工作.3#液压能源系统由电动泵3A和电动泵3B组成,3#系统正常工作及应急工作时,只使用一台电动泵,另一台作备用.这两台电动泵可互为备用.

图1 某型飞机液压系统结构

2 液压系统仿真平台设计方案

液压系统仿真平台由液压仿真管理及综合显示系统、液压机电综合管理系统、液压功能仿真系统组成.

液压仿真工作原理为:液压仿真管理及综合显示系统完成仿真任务初始化设置,并通过液压机电综合管理系统实时监测及控制液压功能仿真系统的运行状态,完成给定任务的仿真.在仿真过程中,可以通过液压仿真管理显示系统的驾驶舱显示和控制面板进行人机交互,并记录仿真实例运行结果.

2.1 液压仿真管理及综合显示系统设计方案

液压仿真管理及显示系统的功能是:为仿真操纵人员提供仿真界面,完成系统的人机交互、仿真模型参数设置以及实时显示飞机在不同飞行阶段时液压系统的工作状态.液压仿真管理及显示系统由液压显示模块、仿真设置模块、飞行参数产生模块、系统间通信模块、驾驶舱控制模块组成.液压显示模块实时显示液压机电管理系统和液压功能仿真系统的仿真状态;仿真设置模块主要用来对模型参数进行设置;飞行参数产生模块用来产生飞机在各个飞行阶段的飞行数据;系统间通信模块完成VC++平台与其他系统的通信接口功能;驾驶舱控制模块用来提供驾驶员输入面板,在仿真过程中进行人机交互.

2.2 液压机电综合管理系统设计方案

液压机电综合管理系统的功能是:根据驾驶员指令、飞机飞行状态信息和液压功能仿真系统反馈的状态信息,对液压功能仿真系统进行控制及综合管理仿真液压系统的自动控制逻辑.

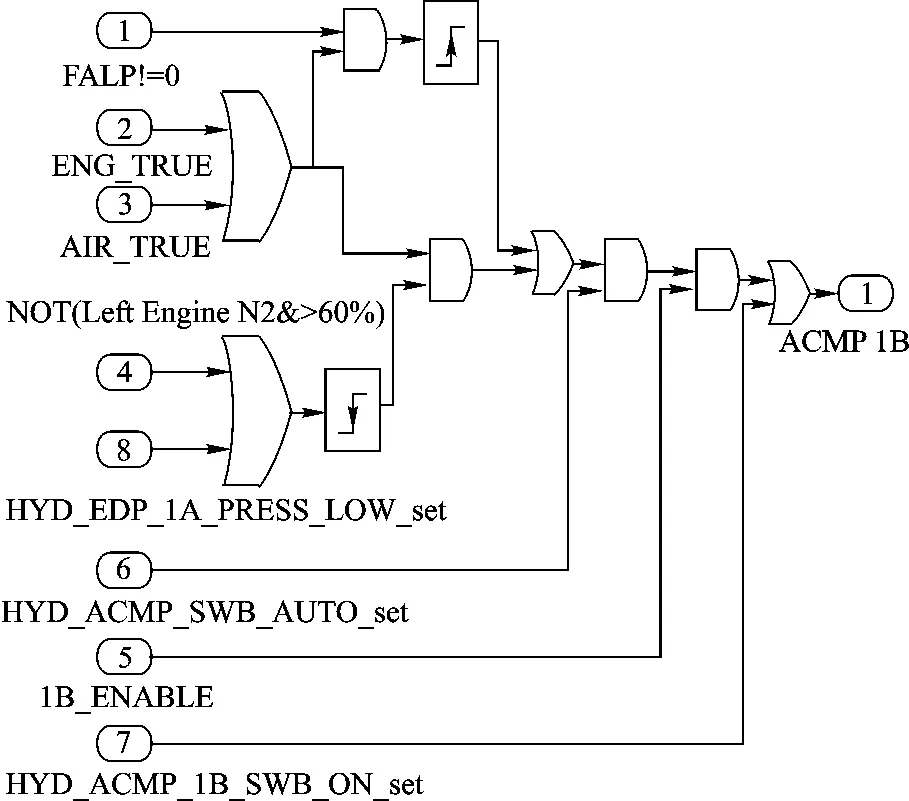

根据液压系统的逻辑控制要求,在Matlab/Simulink开发平台上,建立了液压机电综合管理系统的模型,实现了液压系统的全部控制逻辑.机电综合管理系统由1#系统EDP逻辑控制模块,1#系统ACMP逻辑控制模块,2#系统EDP逻辑控制模块,2#系统ACMP逻辑控制模块,3A#系统逻辑ACMP控制模块,3B#系统ACMP逻辑控制模块,PTU选择阀逻辑控制模等7个模块组成.由于控制逻辑繁多,各个控制模块的实现方式以及工作原理相同,因此下面仅以液压系统1#ACMP泵的控制逻辑为例说明机电综合管理系统的工作流程.

图2为液压系统1#ACMP泵逻辑控制模块,该模块的输入信号和输出信号分别在表1和表2中给出.当驾驶舱控制HYD_ACMP_1B_SWB_ON_set=1时,驾驶舱控制ACMP为ON,强制打开电动泵;当HYD_ACMP_1B_SWB_ON_set=0,并且HYD_ACMP_1B_SWB_AUTO_Set=1时,驾驶舱控制ACMP为AUTO,则根据相应的逻辑来控制其运行与否,正常情况下将ACMP置AUTO位,把它作为发动机驱动泵EDP的备用,只有当EDP失效,EDP_1A_PRESS_SWB_LOW_set=1 时,ACMP1B启动,保证飞行的安全.

图2 1#液压系统ACMP控制模块

2.3 液压功能仿真系统设计方案

液压功能仿真系统功能为:实时模拟飞机液压系统中各个液压用户在不同的飞行阶段工作时的流量和压力,以及油箱油液的平均温度.液压功能系统由1#~3#系统组成,各系统结构及所包含的液压负载用户与图1中各系统对应.1#~3#系统的组成结构相同,均由液压能源模块、液压负载模块以及油箱油液温度测量模块组成,只是每个子系统的液压负载模块所包含的液压用户不同.由于缺乏详细的液压能源系统和液压用户的物理模型,本文从流量、压力、油液温度等方面模拟液压系统工作时液压能源模块与负载用户的外特性.各子系统结构以及包含的液压用户类型相同,下面以1#系统为例,介绍液压功能系统的设计方案.

表1 1#系统ACMP控制模块输入信号

表2 1#系统ACMP控制模块输出信号

2.3.1 液压能源模块设计

现代飞机液压能源系统一般属于恒压力变量泵式液压能源系统[6-7].1#系统液压能源模块由自增压式油箱、EDP泵、ACMP泵、系统蓄压器和灭火切断阀组成,向系统液压负载用户提供能源.利用Simulink提供的液压元件构建系统能源模块.

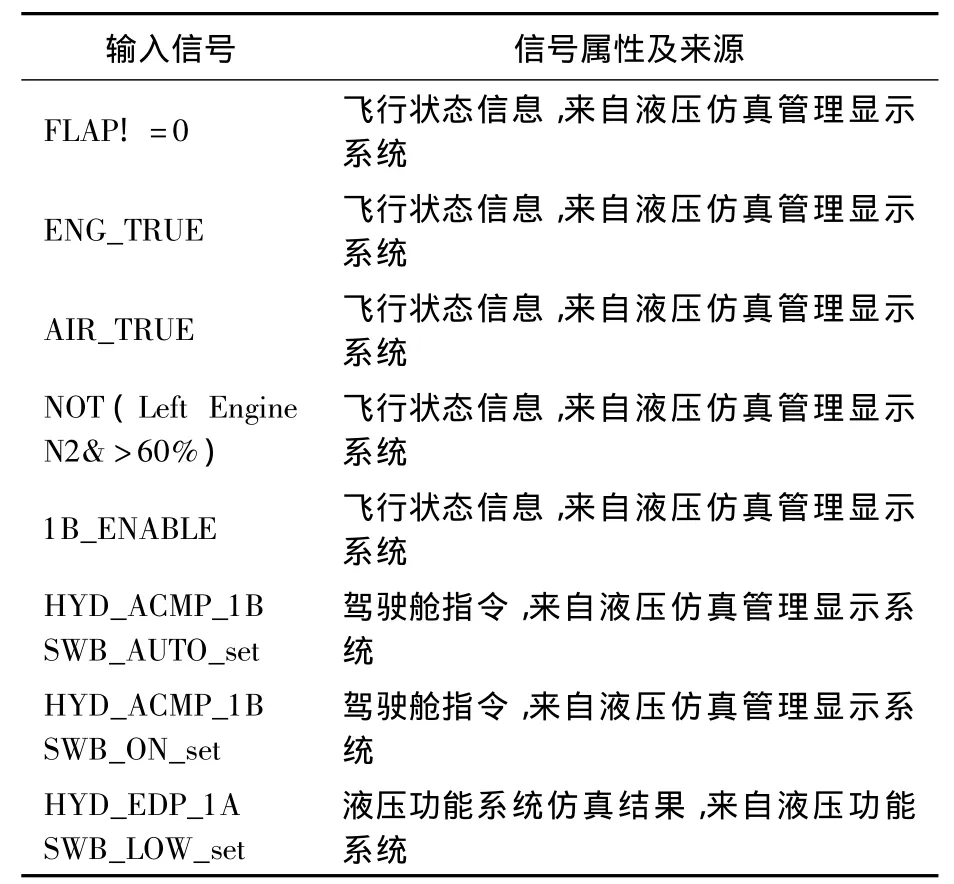

2.3.2 液压负载模块设计

液压负载模块的功能为:模拟液压系统液压负载用户在不同飞行阶段工作时流量、压力的特性.由于缺乏详细的液压负载资料,本文根据负载用户内部的核心部件特征和负载功能对其建模,仿真液压负载用户在不同的飞行阶段所需流量与压力的外特性.

本文利用Simulink提供的液压马达、恒流源、卸压阀、质量块、阻尼器和弹簧等液压元件组成的系统来模拟负载用户的特性.采用质量块、阻尼器、弹簧组成的二阶系统模拟液压马达所驱动的实际负载特性.通过控制流量恒流源来模拟负载工作时的平均流量.模型如图3所示.

图3 液压功能系统负载模块

2.3.3 油箱油液温度测量模块设计

液压系统无效功率主要通过油液进行消耗,表现为油液温度的上升,因此液压系统油温是液压系统能否正常工作的重要指标之一.

本文采用平均油温计算方法估计液压系统油箱油液温度.根据不同飞行阶段液压能源模块与系统负载的流量、压力来计算液压系统的发热量,得到油液通过负载用户后所吸收的热量,减去通过换热器油液释放的热量后,就得到使油液温度上升的热量,从而计算出飞机飞行时油箱油液的平均温度.为了简化计算,忽略温度上升引起的油液物理特性变化,液压油液的换热系数、密度、导热系数视为常值.

飞机液压系统油液温度主要受以下4个方面因素影响[8].

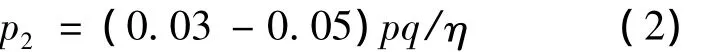

1)液压泵发热功率为

式中,n为液压泵的输入功率;ηP为液压泵效率.

2)管道及其它损失发热量.油液经过管道及各种流道时,克服油液与管壁的摩擦力,有部分局部损失和沿程损失,这部分压力损失转换为热量使油液温度上升.忽略系统的局部压力损失,只考虑系统沿程压力损失时,损失的功率为

3)液压执行元件发热量.通常情况下液压执行元件的发热功率为

式中,pa为液压执行元件的有效功率;ηv为执行元件的效率.液压马达的效率一般按0.95计算.

4)液压油热交换器.通过液压油热交换器后,释放的热量为

式中,H为换热系数;A为散热面积;ΔT为液压油与换热器温度差.

因此,可根据液压系统不同飞行阶段的系统自身的发热量与液压油热交换器的散热量来估算油箱油液的平均温度.液压油温计算公式为

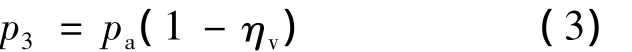

式中,Tn,Tn-1为不同时刻油箱油液温度;C 为液压油液比热容;M为液压油液质量.T1为油液热交换器的基准温度,不同的飞行阶段基准温度不同.液压系统的负载工作效率与飞机所处的飞行阶段息息相关,因此,根据上述油温计算公式可知,液压系统油箱油温的计算涉及飞行阶段的划分、各阶段持续时间以及在每个飞行阶段内,液压负载用户所需的流量.

飞机的飞行分为8个飞行阶段,表3列出了飞机的飞行阶段及其持续时间.由于缺乏详细的飞控操纵数据,因此根据文献[9]以及参考国内某新型飞机和大型客机同类机型(例如A320)的流量需求情况,得出飞机液压系统负载用户在各个飞行阶段的液压系统流量.对于襟翼和缝翼,本文拟根据A320的飞控用户间的功率比确定其流量[5],根据式(6),即可实时模拟飞机液压系统油箱油液平均温度.

表3 飞机飞行阶段及持续时间

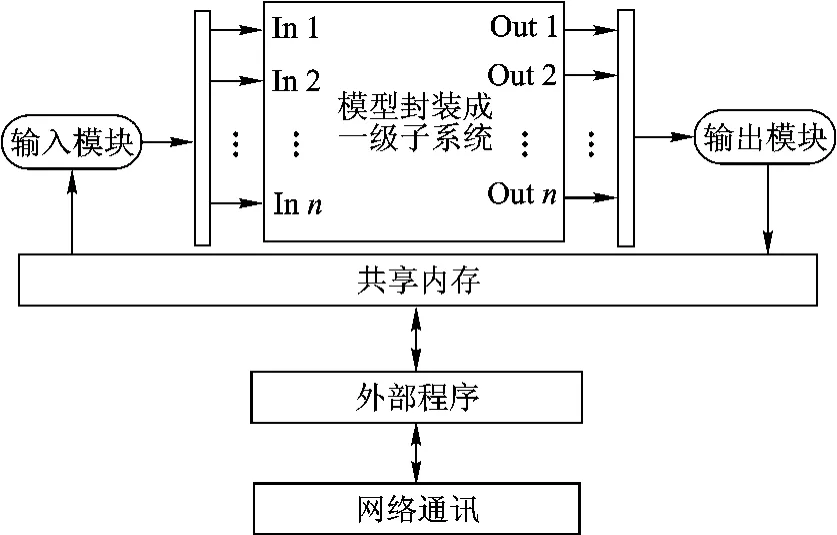

2.4 仿真过程中数据交互的方案设计

仿真过程中数据交互的原理为:利用外部VC++程序创建并管理共享内存,使其容量和数据格式满足交互的需求.Matalb/Simulink模型通过输入模块访问共享内存,获取所需数据,完成数据的接收;利用输出模块则将模型仿真数据写入共享内存.外部VC++程序从共享内存中获取信息后经ARINC429总线实现数据的发送.

为了避免VC++程序与Simulink模型对共享内存的访问冲突,采用Windows事件技术保证在一个仿真步长内,VC++程序与Simulink模型是互斥运行,即在VC++程序写入操作完成之前,模型不会访问共享内存,反之亦然.仿真数据交互示意图如图4所示.

图4 VC++平台与Matlab平台数据交互机制

3 仿真验证与测试

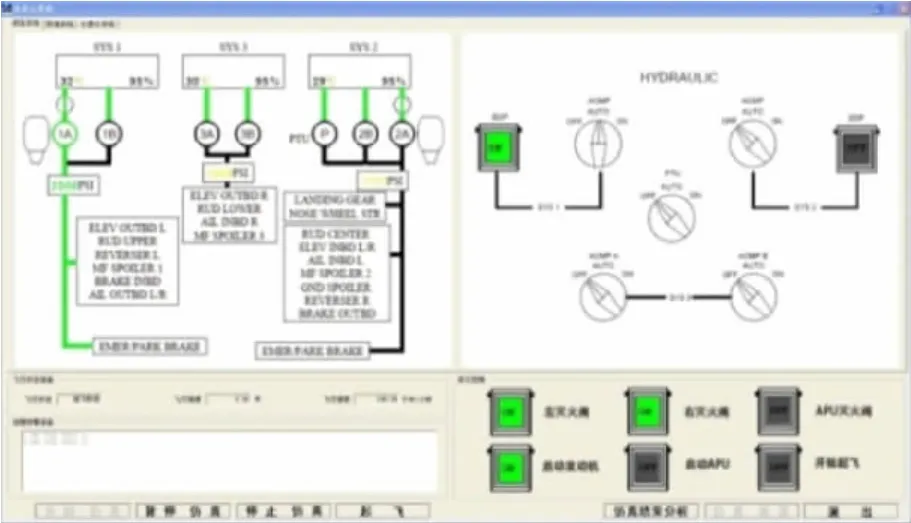

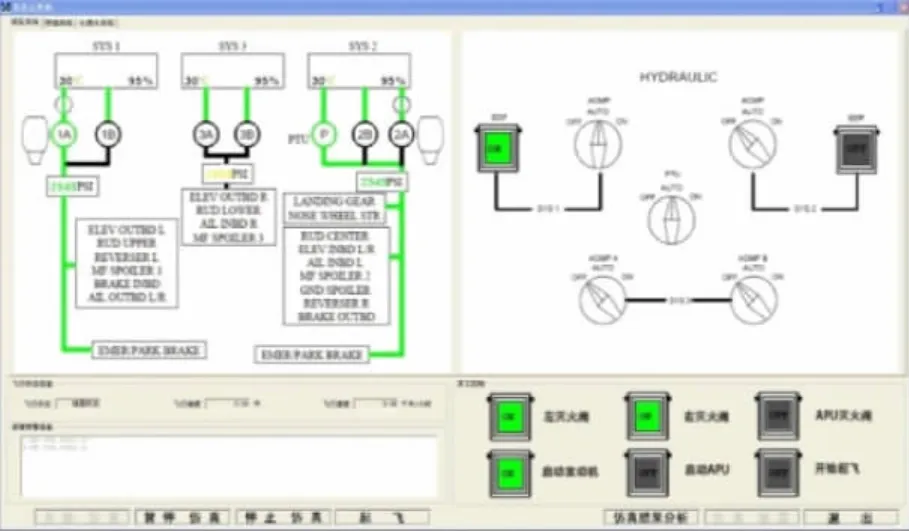

3.1 液压机电综合逻辑功能测试

1)1#系统供压逻辑测试.启动发动机,打开左防火切断阀,启动EDP,将ACMP_1B控制钮置“AUTO”位,如图5所示,EDP_1A泵管道状态与1#系统负载管道相同,即1#系统由EDP_1A向用户供压.

图5 液压系统1#系统EDP_1A供压

将ACMP1B控制钮置“AUTO”位,关闭EDP_1A,如图6所示.EDP_1A泵管道状态与系统负载管道不同,ACMP_1B泵管道状态与负载管道相同,即EDP阀压力降低后,ACMP阀自动开启,此时1#系统由ACMP_1B向负载用户供压.测试表明,1#液压系统供压逻辑正确.

图6 液压系统1#系统ACMP1B供压

2)PTU阀供压逻辑测试.将2#系统EDP_2A和ACMP_2B关闭,将 PTU置于“AUTO”位,PTU泵自动打开,如图7所示.2#系统EDP_2A与ACMP_2B泵管道状态与2#系统负载管道状态均不同,PTU管道状态与2#系统负载管道状态相同,即2#系统EDP泵与ACMP泵不工作,EDP泵、ACMP泵压力都为低,此时PTU装置启动,由1#系统供压向2#系统供压.测试表明,PTU逻辑正确.

图7 液压系统PTU阀供压

3.2 液压功能系统测试

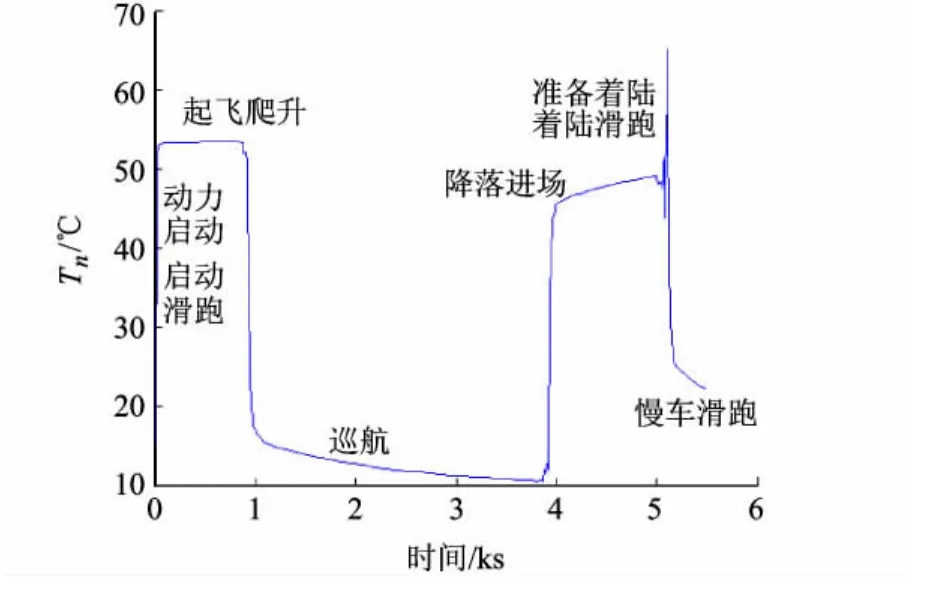

以1#系统仿真结果为例进行分析,图8为1#系统在整个飞行过程中油箱油液温度的变化情况,图9为1#系统负载在整个飞行阶段所用流量情况.由图8、图9与表3可知,飞机液压系统在起飞爬升阶段液压负载用户大量做功,油液温度快速上升;进入巡航阶段后,液压负载用户做功较少,通过液压油液热交换器的作用,油液温度逐渐降低至稳定状态;降落进场、准备着陆、着陆滑跑等阶段飞机处于大流量工作状态,飞机液压油液温度急剧上升,尤其是着陆滑跑阶段,持续时间虽然很短但是非常活跃;飞机停止后,液压油液温度慢慢降低至稳定温度.由于本文着重分析的是飞机各飞行阶段的平均温度,忽略了液压系统管道内流量变化的过程,导致出现了某些时刻温度阶跃性的变化,但这并不影响分析液压系统各阶段的平均温度,因此仿真情况与实际相符,负载用户模型及温度测量模型设计合理.

图8 1#液压负载系统温度曲线

图9 1#液压系统负载流量特性曲线

4 结论

从仿真结果可以看出,液压仿真管理及显示系统实现了接受人机交互界面的驾驶员指令,对飞机机电系统进行控制及综合管理,同时实时监控液压功能子系统的运行状况的功能;液压机电综合管理系统实现了对液压系统控制逻辑的模拟;液压功能仿真系统模拟了液压用户在飞机不同的飞行阶段的流量压力等外特性和系统油液温度的变化.仿真系统的设计达到了设计要求,为飞机液压综合管理系统设计提供了实验依据,所以该仿真系统具有重要的工程价值.

References)

[1]李艳君.飞机液压传动与控制[M].北京:科学出版社,2009

Li Yanjun.Aircraft hydraulic transmission and control[M].Beijing:Science Press,2009(in Chinese)

[2]Wang Zhanlin,Chen Bin.Characters of future aircraft hydraulic system[J].Engineering Science,1999,1(3):5 -10

[3]郭军,吴亚峰,储妮晟.AMESim仿真技术在飞机液压系统中的应用[J].计算机辅助工程,2006,15(2):43 -45

Guo Jun,Wu Yafeng,Chu Nisheng.Application of amesim in aircraft hydraulic system[J].Computer Aided Engineering,2006,15(2):43-45(in Chinese)

[4]唐毅,魏鑫,曹克强.基于AMESim的某型飞机液压系统仿真[J].机床与液压,2007,35(6):198 -200

Tang Yi,Wei Xin,Cao Keqiang.The simulation of aerohydraulic system based on amesim[J].Machine Tool& Hydraulics,2007,35(6):198-200(in Chinese)

[5]丁斐.大型客机液压系统综合管理技术研究[D].杭州:浙江大学机械工程系,2010

Ding Fei.Research on integrated management of hydraulic systems for trunk line aircrafts[D].Hangzhou:Dept of Mechanical Engineering,Zhejiang University,2010(in Chinese)

[6]Robert W M.High pressure hydraulics for the A380[J].Overhand&Maintenance,2005,18(6):43 -45

[7]丁华,曹克强,李永林,等.基于Modelica和Dymola的飞机液压能源系统动态特性仿真[J].机床与液压,2010,38(7):120-134

Ding Hua,Cao Keqiang,Li Yonglin,et al.Modeling and performance simulation for aircraft hydraulic energy system based on modelica and dymola[J].Machine Tool & Hydraulics,2010,38(7):120-134(in Chinese)

[8]訚耀保,徐娇珑,胡兴华,等.飞机液压系统油液温度分析[J].液压与气动,2010(9):55 -58

Yin Yaobao,Xu Jiaolong,Hu Xinghua,et al.Analysis of oil temperature of hydraulic systems of commercial aircraft[J].Chinese Hydraulics&Pneumatics,2010(9):55 -58(in Chinese)

[9]Airbus Company.A319/A320 aircraft maintenance manual,chapter 29[R].Toulouse:Airbus Company,2004