火力发电厂风机变频节能分析和运行措施

2012-06-20王绍平

王绍平

(华电四川发电有限公司攀枝花分公司,四川 攀枝花 617065)

1 设备技术改造概况

华电四川发电有限公司攀枝花分公司改造前采用东方锅炉(集团)股份有限公司生产的DG460/13.73-Ⅱ4型循环流化床锅炉,配套上海汽轮机厂生产的N150-13.24/535/535型汽轮机及哈尔滨发电动机厂生产的QF-150/160-2型发电动机。每台循环流化床锅炉配置引风机、一次风机、二次风机、高压流化风机及给水泵各2台。2010年,按照中国华电集团公司节能改造计划安排,对#11机组引风机、一次风机、二次风机(共6台)进行节能改造。采用国电南京自动化股份有限公司(以下简称国电南自)生产的ASD 6000S系列变频调速系统取代原来的挡板调节和液力偶合器调节方式,使转速调节更加平滑、智能和方便,在电动机启动过程中,冲击电流明显下降,节能效果显著。

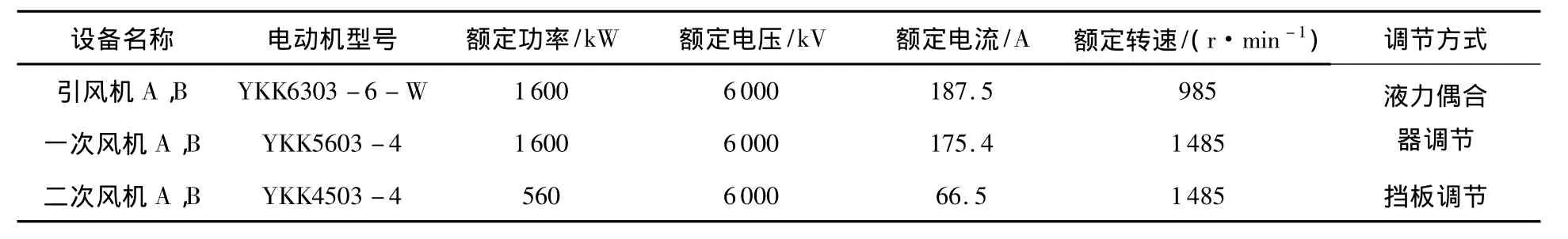

(1)改造前高压辅机主要参数见表1。

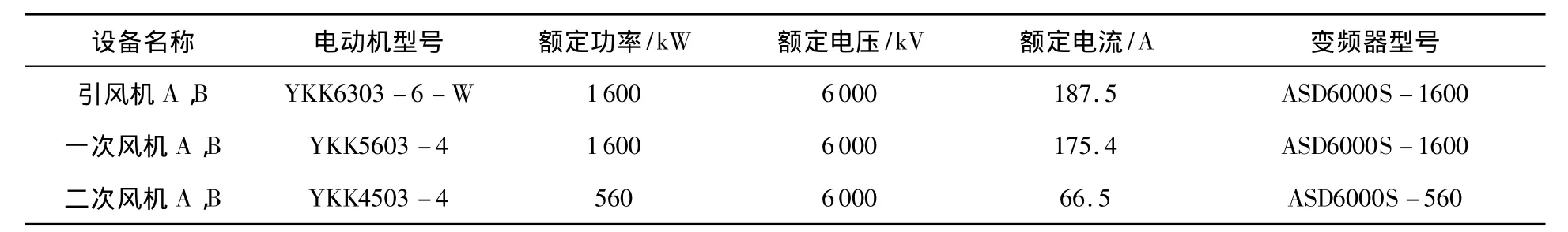

(2)改造主要是在保持电动机和风机参数不变的原则下选择不同容量的变频器,见表2。

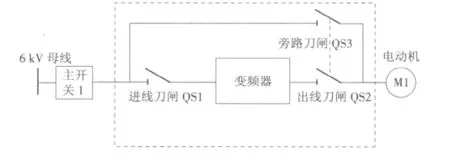

(3)国电南自生产的成套变频器装置,现场改造接线简单,调试方便,但对运行环境和温度提出了较高要求。该厂工程技术人员借鉴了系统内多家火电厂变频改造经验,改造中就地选择合适地点修建变频器室,每个变频室安装2台及以上变频装置,并根据变频器容量大小和最大3%额定容量估计发热损耗,据此在每个变频室安装了适量的空调。改造后一次接线和原理如图1所示(虚线框内为变频室及变频装置柜)。

图1 改造后一次接线和原理图

(4)电动机变频改造要求和辅助设备能耗参数。

1)在正常情况下,电动机在变频调速状态下运行;在变频器检修或故障状态下,可实现手动电动机工频旁路运行。

2)变频器应把自身状态反映给集控室,并接受远程操作命令。

表1 改造前高压辅机主要参数

表2 变频器选择情况

3)在集控室分散控制系统(DCS)上可实现变频器的开/闭环运行选择,DCS接收变频器转换的4~20 mA输出转速模拟量信号进行监视。开环状态下,集控室操作员通过DCS直接给变频器4~20 mA模拟量输出信号控制电动机转速;闭环状态下,DCS根据反馈给变频器4~20 mA模拟量输出信号控制电动机转速。变频器依据该模拟量运算输出运行频率并在内部实现平衡。在设计时,4~20 mA对应20~50 Hz。变频器具有最低转速限制,保证机组最低负荷运行要求,当模拟量信号发生故障时变频器输出保持不变。

4)在变频器运行时,电动机负载阀门置于全开状态。

5)在厂家技术人员指导下进行变频器参数设置并调试。

6)变频室保持密闭防尘设计,配置适量空调。

7)配置电动机轴承润滑油箱1个(容积180 m3),油泵2台,1台工作1台联锁备用,油泵功率为1.50 kW。

8)变频器其他辅助设备(功率柜风机、干式移相变压器风机等),能耗共计5.00 kW。

2 节能分析

以#11锅炉2台引风机为例,分别统计80,90,100,120,130,140,150 MW 负荷下变频改造前、后用电情况,每个负荷点取不同日期10 h平均用电量做分析,求出节能数据,确定设备经济运行方式。

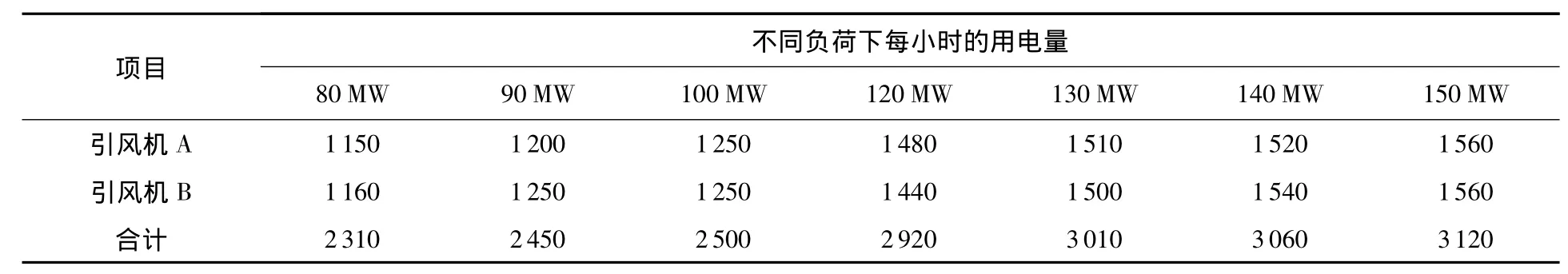

(1)改造前风机设备用电统计数据见表3。

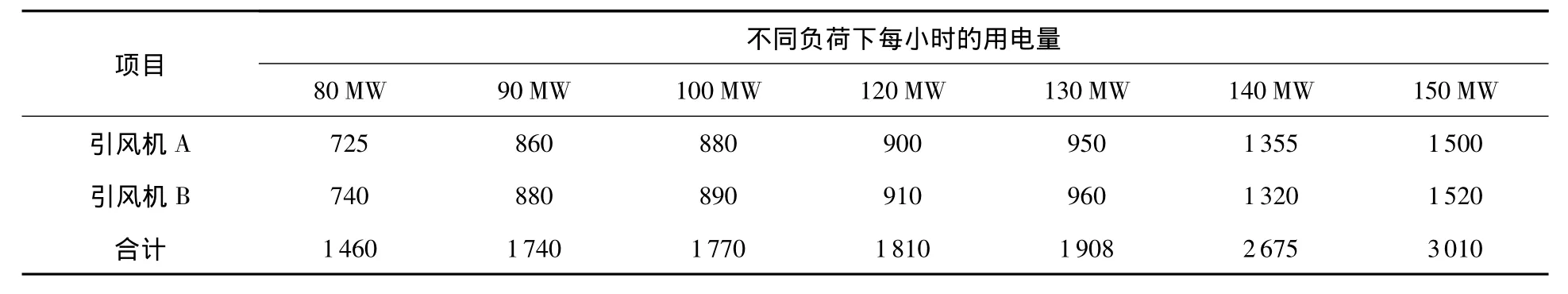

(2)变频改造后风机设备用电统计数据见表4。

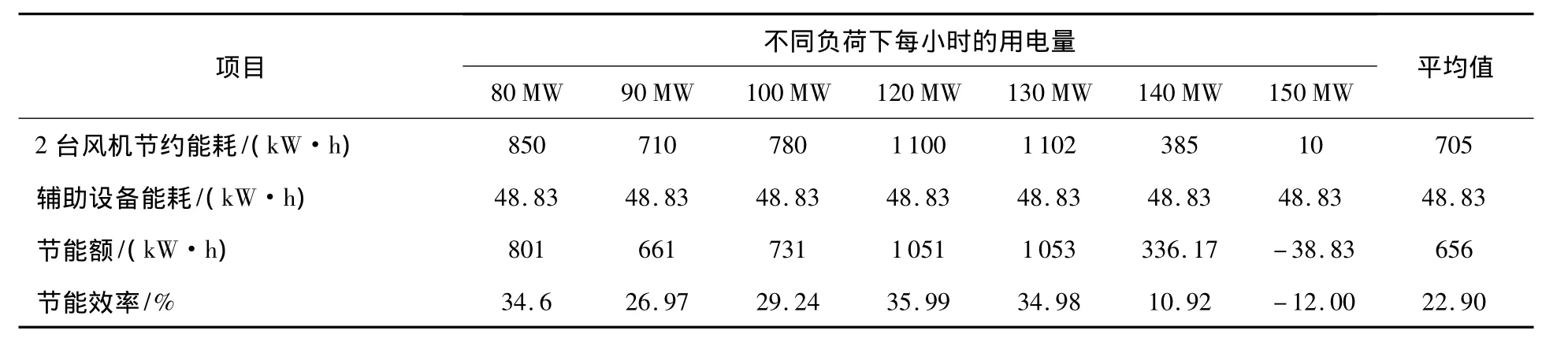

(3)变频器及辅助设备能耗分析。引风机变频改造后,机组在不同负荷下的能耗下降幅度有所不同。在变频器调试期间,由调节频率与电动机电流的对应关系可知,变频器频率设定低于20 Hz,进行分析无实际意义。因循环流化床锅炉必须满足最小流化风量条件限制,变频器频率在机组启动和正常运行工况下均大于20 Hz,所以,主要分析频率在20~50 Hz时的耗电情况。从理论上分析,变频器在50 Hz时几乎不节能。

变频改造后增加了油泵、风机、移相变压器、功率模块、冷却风机等耗能设备,其每小时能耗计算如下:

1)移相变压器能耗。查阅变压器厂家说明书,该移相变压器能耗为1.5%额定容量,即1600×1.5%=24.00(kW)。

2)18个功率模块能耗。查阅厂家说明书,每个功率模块损耗为0.35%额定容量,即18×0.580×187 ×0.35%=6.83(kW)。

3)11台冷却风机能耗。5×1.5+6×0.75=12.00(kW)。

4)其他辅助设备能耗估计为1.00 kW。辅助设备总计最大能耗为43.83 kW。

(4)不同负荷下变频器能耗对比见表5。

表3 改造前风机设备用电量统计 kW·h

表4 变频改造后风机设备用电量统计 kW·h

表5 不同负荷下变频器能耗对比

如果该厂#11机组年运行7 680 h、大小修时间为45 d(1 080 h)、上网电价为0.438元/(kW·h),则该机组2台引风机年节能价值=656×7680×0.438=2206 679(元)。按照该厂2台风机变频改造价480万元分析,最多3年即可收回成本。

该厂原液力偶合器近3年平均用油价值约18万元,如果把该厂原液力偶合器调速用油价值计算进去,节能效果更显著。

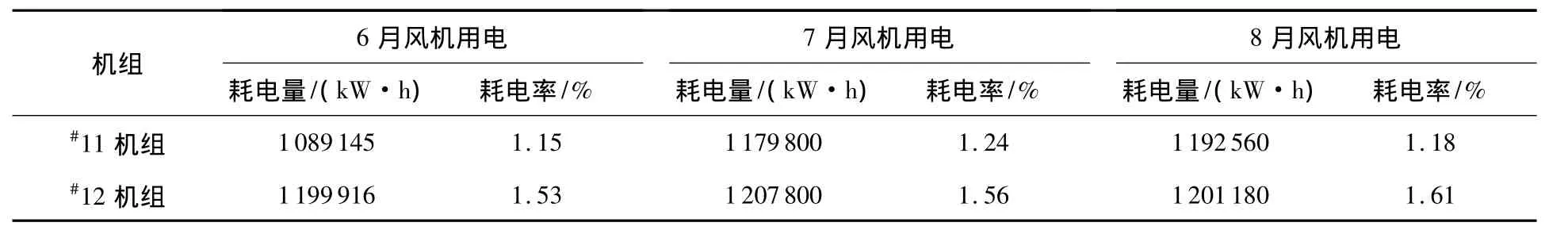

(5)2台机组厂用电对比分析。#11机组6月完成风机变频改造,#12机组仍为液力偶合器或挡板调节,2台相同类型机组在不考虑循环水泵、冷却水泵等公用设备和系统耗电的情况下,比较厂用电大小。2台机组厂用电对比情况见表6。

表6 2台机组不同月份厂用电对比

由以上分析可知:变频改造后,#11机组风机电耗比#12机组下降0.3% ~0.5%,且厂用电均有不同程度减少,节能效果显著。

3 风机变频改造后存在问题及采取的措施

(1)原风机所使用电动机的额定功率较改造前下降10%。在调试过程中,频率为50 Hz时出现电动机电流与变频器进线电流相差17 A的现象,即电动机电流达到额定电流187A,而变频器进线电流只有170 A。华电四川发电有限公司攀枝花分公司技术人员与厂家调试人员共同分析认为,可能是电动机电流中包含了无功电流和不平衡电流成分,所以出现偏差。电动机是否允许过载运行以满足锅炉所需风量,应根据电动机制造厂过载试验确定,所以,电动机电流仍然按照额定电流监视运行,短时过载运行应严格按照制造厂规定执行。

(2)风机电动机采用强迫循环风冷却方式,冷却风机与电动机同轴运行,长时间低频运行,电动机发热不能有效散出。因此,调试中设置开机升频变速点和降频变速点为20 Hz,规定电动机不允许在20 Hz以下停留运行。

(3)为有效降低启动转矩,在风机启动过程中进、出口风门应关闭,风机变频器启动频率达到20 Hz及以上全开风门。虽然该引风机变频器设计了旁路运行直接启动风机,但在工频直接启动试验过程中发现,启动电流达到900 A以上,6 kV母线电压自6.0kV下降到5.4kV,启动时间长达35s,对系统冲击较大。从保护定值方面分析,没有发现问题;从电动机结构查原因,发现该型电动机定子线圈和铁芯是按照液力偶合器调速轻载启动设计,不具备直接启动条件,降低了设备可靠性。

(4)增加变频器及辅助设备运行维护。电气产品对环境要求较高,变频器室安装在锅炉车间,灰、渣、粉尘、汽、水等较重,影响变频器安全运行。针对此情况,制订了变频室空调、滤网等定期维护和设备切换制度,将变频室室温远传集控室监视,及时发现温度异常情况并进行现场检查。

由以上分析可知,风机变频改造后,不同工况下能耗下降10%~36%。火力发电厂风机应用量大、面广且能耗较高。因此,在风机上推广变频节能技术,取代落后的挡风板或阀门载流调节方式,使风机始终处于科学、经济运行状态,对提高企业综合经济效益和社会效益具有十分重要的意义。

[1]徐海,施利春.变频原理及应用[J].北京:清华大学出版社,2010.